大口徑空間反射鏡支撐變形誤差分析方法研究

楊秋實 張繼友 于建海 陳建丞 于秋躍

(1 北京空間機電研究所,北京 100094)(2 國防科技工業光學超精密加工技術創新中心(先進制造類),北京 100094)

0 引言

近年來,空間遙感技術的發展對大型光機系統中的大口徑空間反射鏡要求逐步提高,主要表現在反射鏡口徑由幾百毫米增大到4m 量級;輕量化率從60%提高至85%;面形高度起伏均方根值(RMS)要求由0.020λ 提高至0.013λ(λ 為氦氖激光器波長,λ=632.8nm),這些都對現有的光學檢測技術提出了更高的要求[1-2]。在實際的光學檢測過程中,為了保證反射鏡性能的天地一致性,通常需要設計專用的重力卸載裝置來補償大口徑空間反射鏡的重力變形[3-5]。由于重力卸載裝置中促動器自身的靈敏度、氣路控制精度及支撐工裝的偏心等誤差均會對輸出的支撐力產生影響,使得實際輸出的支撐力與計算所得理論支撐力產生偏差,該偏差支撐力會使由支撐引起的鏡面變形與理論仿真計算所得重力卸載面形產生差異,造成支撐變形誤差。大口徑空間反射鏡檢測到的面形誤差主要包含該支撐變形誤差與面形加工殘差兩部分[6-8]。支撐變形不僅受支撐點接觸方式和支撐點布局等因素的影響,還與反射鏡材料力學性能以及自身結構相關。反射鏡的結構剛度會隨著反射鏡口徑的增大、輕量化率的提高而降低,從而導致其面形就越易受支撐變形的影響[9-12]。如果能從反射鏡檢測結果中分離出支撐變形誤差,分析得到造成相應面形變化的偏差支撐力大小,對反射鏡的高精度檢測及重力卸載裝置的設計與裝調都具有重要意義。

對于具有回轉對稱結構的反射鏡,旋轉檢測法是對支撐變形誤差和鏡面加工殘差進行分離的有效方法,常用的旋轉檢測法包括單次旋轉檢測法、N次旋轉檢測法和N+1 次旋轉檢測法。單次旋轉法的檢測過程相對簡單,通過一次旋轉檢測去除檢測結果中的非對稱面形誤差,但由于擬合項數有限,只能得到被測鏡面的低頻信息,檢測精度較低[13-15];N次旋轉法是在等角度間隔下進行N次面形檢測,測量時間較長,檢測精度較高[16-18];N+1 次旋轉法是在N次旋轉法基礎上,增加了一次任意角度的面形檢測,可以得到更為豐富的面形誤差信息,但由于受支撐工裝等條件限制,難以在實際檢測中實現任意角度的面形檢測[19-21]。綜上對比,N次旋轉檢測法可以兼顧檢測精度和檢測效率,更適用于對大口徑反射鏡進行檢測數據處理,將支撐變形誤差分離。

由支撐引起的鏡面變形可分為兩部分,一部分是鏡面傾斜和平移等剛性位移,另一部分是由偏差支撐力造成的面形變化。在檢測過程中,可以通過軟件算法去除剛性位移部分的影響,因此,支撐對檢測結果的影響主要為偏差支撐力的影響。大口徑空間反射鏡具有較為復雜的結構,設計優化時常采用有限元方法進行分析計算,若計算結果的準確度足夠高,就可以通過仿真計算得到偏差支撐力與面形變化的關系。

本文提出了一種支撐變形誤差的分析方法,首先應用旋轉法將檢測結果中的支撐變形誤差分離,通過有限元仿真分析,建立偏差支撐力大小與面形變化量的關系曲線,并以反射鏡實測面形變化規律作為衡量有限元仿真精度的依據,修正有限元模型,得到更為準確的關系曲線,從而確定產生支撐變形誤差的偏差支撐力大小。結合某型號直徑1300mm 非球面反射鏡的檢測實例,驗證了該誤差分析方法的可行性。該誤差分析方法可用于提高空間反射鏡的檢測精度和重力卸載工裝的設計與裝調精度。

1 支撐變形誤差分離原理

在地面檢測條件下,大口徑空間反射鏡的檢測結果包含了鏡面加工殘差和支撐變形誤差

式中W表示在檢測過程中由干涉儀直接獲取的面形結果;S表示鏡面加工殘差;T表示支撐變形誤差;x、y為鏡面直角坐標系中的橫向坐標與縱向坐標,坐標系的原點為反射鏡參考表面的中心點,光軸方向為z軸。在數據處理過程中,為了進行澤尼克多項式擬合[22-23],需要將檢測時采取的直角坐標系轉化為極坐標系,公式(1)變為

式中ρ、θ為極坐標系中的徑向坐標和角度坐標。

N次旋轉檢測法是繞光軸進行N次等角度間隔的旋轉檢測,旋轉角度α=2π/N。在旋轉過程中,鏡面加工殘差隨鏡子旋轉而旋轉,而由于重力卸載裝置不動,各支撐點支撐力不變,支撐變形誤差不隨鏡子旋轉而旋轉,檢測結果可以表示成:

N次旋轉檢測結果的平均值Wave為

式中m表示檢測過程中的旋轉次數為鏡面加工殘差的算術平均結果,為檢測結果的中高頻誤差部分,反射鏡的支撐變形誤差T為檢測結果的中低頻誤差部分。利用澤尼克多項式擬合,可以將檢測結果平均值中的中低頻誤差提取出來,得到反射鏡的支撐變形誤差。

2 支撐變形的仿真分析原理

由支撐引起的反射鏡微小變形屬于彈性變形,計算求解時可使用彈性力學方法。彈性力學主要研究彈性物體在溫度變化、邊界約束和受外力作用時產生的應力、應變和位移。在計算反射鏡支撐變形量時,認為材料滿足完全彈性、均勻性、連續性等條件,且支撐變形大小與口徑相比屬高階小量。

把反射鏡看成是由無數個微小單元組成的幾何體,其在外力作用下處于平衡時,各個微元也應處于平衡,由此可建立反射鏡的平衡微分方程

式中σx、σy、σz為鏡面直角坐標系中x、y、z三個方向的正應力;τxy、τyz、τxz為三個方向的切應力;Fx、Fy、Fz為單位體積的單位力在三個方向的分量。另外,當反射鏡處于彈性變形狀態時,溫度不變,應力和應變呈對應關系,將支撐力卸載后,支撐變形將消失。基于廣義胡克定律,可建立各向同性完全彈性體的本構物理方程

式中εx、εy、εz為三個方向的正應變分量;γxy、γyz、γxz為三個方向的剪應變分量;E為反射鏡材料的彈性模量;G為材料的切變模量。由于反射鏡支撐變形是一個連續的過程,反射鏡微元點位移也連續,可得出位移分量與各向應變的關系

式中u、v、w為三個方向的位移分量。聯立式(4)、(5)、(6)可得到15個方程。由反射鏡力約束和位置約束,可得到力邊界條件和位置邊界條件,通過對上述微分方程組進行求解,可得相應支撐狀態下的變形量大小。

在工程應用中,對微分方程組進行直接求解比較困難,計算此類問題多使用數值計算法,其中有限元分析法最為適用。

有限元法將反射鏡當作一個集合,集合由相互連接的力學微元組成,反射鏡整體力學特性由各微元的力學特性組合提供,集合中微元之間的內力由節點傳遞。當反射鏡產生變形時,各微元也將變形,各節點形成相應位移。對每個微元設定一個函數,將節點位移作為未知量,建立節點內力與節點位移之間的關系,近似地表示微元內位移分布規律,對節點位移分量進行求解。集合上的位移場函數使用插值法求解,隨著微元體積的減小、微元個數的增多,所求位移量的擬合程度將不斷提高,最終在精確解處收斂。

通過對建立的反射鏡有限元模型進行仿真,可得到相應支撐狀態下的鏡面支撐變形,該鏡面變形中沒有鏡面加工殘差。從變形云圖中提取各點沿光軸方向的位移,進行澤尼克擬合,并將待測鏡剛性位移部分去除,得到由支撐力產生的面形變化結果,進而建立偏差支撐力大小與面形變化量之間的關系,確定產生相應面形變化量的偏差支撐力大小。

3 試驗驗證與結果分析

使用某型號直徑1300mm 的主鏡進行誤差分析方法的試驗驗證,該反射鏡鏡體結構如圖1 所示,采用了ULE 材料的蜂窩夾心結構設計,輕量化率高達80%,面形為四次凹雙曲面,頂點曲率半徑R=3077mm,主鏡有效通光口徑為1300mm。

反射鏡面形的檢測光路由4D 干涉儀、球面波補償器、折鏡、重力卸載工裝及主鏡組成。為了減小干擾氣流和環境溫度導致的測量誤差,對反射鏡的測量環境進行了嚴格控制。

為了補償反射鏡的重力變形,采用了氣壓式多點浮動支撐的重力卸載方法。該支撐方式不引入附加力矩,因此面形結果中的鏡面變形主要由支撐變形誤差和加工殘差兩部分組成。經過有限元仿真優化后,采取了60個支撐點對反射鏡進行支撐,使用7個氣路進行控制,其中3個氣路用于調整反射鏡的傾斜。使用有限元分析得到了反射鏡理論卸載情況下的面形變化峰谷值(PV)和RMS 值,如圖2 所示。

圖1 直徑1300mm 非球面反射鏡Fig.1 The aspheric mirror with diameter Ф1300mm

圖2 理論卸載支撐變形Fig.2 Theoretical deformation with unloading support

由圖2 可以看出,反射鏡面形的理論卸載精度RMS 值為0.002λ,滿足檢測時的精度要求。反射鏡專用的重力卸載裝置主要由反射鏡襯板、底板、氣缸和控制系統等組成,如圖3 所示。其中的襯板用于支撐反射鏡;底板為氣缸提供安裝基準和接口;氣缸用于對反射鏡進行主動力支撐;配套的控制系統可以實現對不同氣路氣缸的獨立控制。

圖3 重力卸載裝置Fig.3 The gravity unloading device

采用6 次旋轉檢測法對反射鏡進行檢測。在檢測前,使用三坐標測量機在鏡坯邊緣處每隔60°進行了刻線,形成用于檢測對準的6個標記。在使用干涉儀的檢測過程中,以0°狀態作為起始測量位置,利用干涉儀的校準功能,對檢測光路和反射鏡位置進行微調,使干涉儀圖像的y軸與0°標記和180°標記重合,完成0°狀態下的位置標定和面形檢測。通過激光跟蹤儀反饋反射鏡的空間位置關系,以0°坐標值作為基準,進行等間隔60°旋轉,每轉過一個60°時,就重復上述步驟進行調整和跟蹤儀標定。檢測所采用的干涉儀角度誤差為0.05°,可滿足實際的檢測精度需求。使用旋轉檢測法得到的6 次面形檢測結果如圖4 所示。

圖4 旋轉法面形檢測結果Fig.4 Surface detection results by rotation testing

由圖4 可以看出,各個角度下的面形檢測結果稍有差異,這部分差異主要為支撐變形影響的結果。將6 次旋轉檢測所得面形結果使用干涉儀自帶的軟件算法處理后,得到檢測結果的平均值,如圖5 所示,該面形包含了支撐變形誤差以及加工殘差的算術平均值。使用澤尼克擬合,提取出中低頻誤差,即可得到該非球面反射鏡的支撐變形誤差,如圖6 所示,支撐變形誤差最大值為圖6 中面形變化集中區域的面形變化峰值,為0.04970λ。

圖5 檢測結果平均值Fig.5 The average value of testing results

圖6 支撐變形誤差Fig.6 The support deformation error

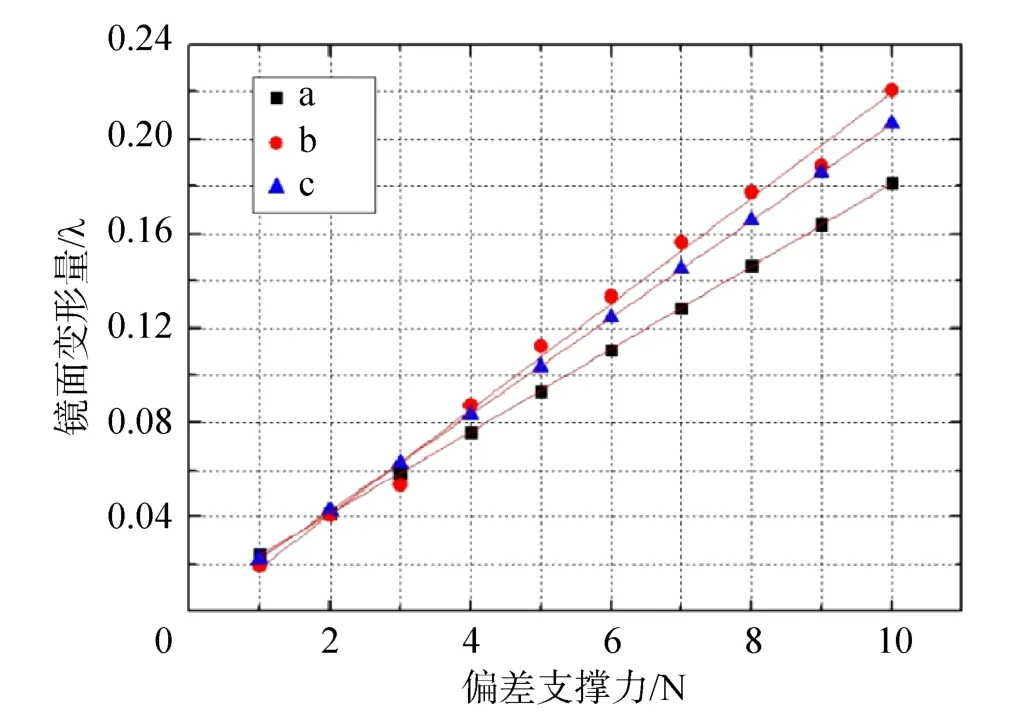

對面形變化量的主要集中區域所包含的支撐點的支撐力誤差進行分析。在實際檢測時,該區域支撐點處施加的支撐力為16.2N。在此基礎上,對支撐點施加額外的支撐力以表示偏差支撐力,支撐力大小相等,以1N 為跨度,由1N 變化到10N,由有限元仿真得到每一組力對應的鏡面變形,通過軟件去除剛性位移,得到面形變化結果。面形變化結果與施加偏差支撐力大小變化曲線如圖7 中線a 所示。

與此同時,為了衡量有限元仿真精度與可靠性,使用直徑1300mm 反射鏡進行試驗。鏡面面形的剛性位移可通過軟件算法進行去除,鏡面加工殘差部分在只改變支撐力大小時基本不變,因此可以將不同支撐力下測得的檢測面形圖使用干涉儀自帶的軟件算法進行相減,得到只由偏差支撐力變化引起的面形變化量大小。實驗中在相同支撐點處施加等梯度偏差支撐力,以1N 為跨度從1N 變化為10N,得到的力與面形變化關系曲線如圖7 中線b 所示,面形結果如圖8 所示。

圖7 有限元仿真的面形變化與實測面形結果Fig.7 Surface change curves of finite element simulation and measured results

圖8 不同偏差支撐力下的面形圖Fig.8 Surface graphs under different deviation support forces

由圖7 中曲線a、b 可知,當施加偏差支撐力大小從0N 加到10N時,有限元仿真得到的鏡面理論變形量與實際面形檢測結果都與偏差支撐力呈線性關系,但兩條曲線斜率有一定差距。采用有限元模型計算得到的理論面形變化斜率Ka為

式中aWΔ 為采用有限元模型計算得到的理論面形變化量,ΔF為偏差支撐力大小。

反射鏡實測得到的面形變化斜率Kb為

式中bWΔ 為反射鏡實測得到的面形變化量。

在理想情況下,仿真得到的面形變化曲線應與實測曲線平行。然而受到模型邊界約束條件、網格劃分精度、結構尺寸誤差等因素的影響,兩條曲線很難呈平行關系。當偏差支撐力變化1N時,有限元模型仿真生成的面形變化和實驗測得面形變化的差異為0.00485λ,導致二者產生較大差異的主要原因包括模型與實際反射鏡的尺寸差、約束條件的設置、材料力學參數的設置、模型網格細分程度等。通過核對以上因素,發現自由度約束條件的設置是導致差異的主要原因,通過修正約束條件,將x、y方向的轉動自由度約束由周邊輔助約束點移到各支撐點上,這種約束方式與實際檢測時更相符。重新進行有限元仿真計算,得到修正后的鏡面變形結果與偏差支撐力大小關系曲線,如圖7 中線c 所示。

修正模型后的理論面形變化斜率Kc為

式中cWΔ 為修正模型后的理論面形變化量。

當偏差支撐力變化1N時,此時理論面形變化和實測反射鏡面形變化的差異為0.00187λ,該差異在鏡面加工誤差精度要求PV 值0.2λ 的1/100 以內,可以采用修正模型仿真得到的面形變化進行支撐變形誤差分析。

由圖7 中曲線c 可得,造成直徑1300mm 反射鏡支撐變形誤差最大量0.04970λ 的偏差支撐力約為2.34N。若想使最大的支撐變形誤差不超過0.03λ,則由曲線c 可知需要將偏差支撐力控制在1.38N 以內。該支撐力偏差的來源包括:氣路氣壓控制誤差、氣缸促動器的輸出力精度、底板定位孔的位置偏移等。在重力卸載方案的優化設計中,以1.38N 為指標,將該偏差支撐力分解到各部件上,如促動器的最大輸出力精度誤差ΔF不超過0.75N、氣路氣壓控制誤差產生的偏差支撐力不超過0.23N、由定位孔的位置偏移產生的偏差支撐力不超過0.4N。將前兩項作為重力卸載裝置中促動器、氣壓傳感器、電磁閥等執行器件選型優化的依據,最后一項作為裝置底板加工時的精度依據,結合有限元仿真分析,進行重力卸載方案的優化設計,若某部件指標精度難以實現,可以對偏差支撐力重新進行分配,調整各部件的指標大小,完成優化設計。最終,通過用滯后效應低控制精度高的薄膜式氣缸代替原始的“O”型圈密封式氣缸等執行器件、對底板定位孔的加工公差進行重新設計、使支撐點位置偏移最大誤差不超過0.4mm 等方法,對重力卸載工裝進行了優化設計與裝調,并使用優化后的裝置重新進行了直徑1300mm 反射鏡的檢測試驗,得到的6個角度檢測結果如圖9 所示,支撐變形誤差如圖10 所示。

通過對比圖9 和圖4 可以看出,優化裝置后的檢測結果PV 值變小;由圖10 可以看出,支撐變形誤差最大值減小為0.02871λ,這些結果都說明該方法對支撐變形誤差最大值進行了有效地控制,這對實現大口徑空間反射鏡面形的高精度檢測以及提高重力卸載工裝的加工及裝調精度都具有重要的意義。

圖9 優化裝置后測得的面形檢測結果Fig.9 Surface detection results after optimizing the device

圖10 優化裝置后測得的支撐變形誤差Fig.10 The support deformation error after optimizing the device

4 結束語

本文提出了一種應用于大口徑空間反射鏡檢測過程的支撐變形誤差分析方法。通過旋轉法將支撐變形誤差分離出來,由有限元分析方法建立偏差支撐力大小與面形變化量的關系曲線,以反射鏡的實測面形建立有限元模型仿真精度判據,得到面形變化對應的偏差支撐力大小,并結合某型號直徑1300mm 反射鏡檢測實例,驗證了該方法的可行性,使高精度面形檢測中的支撐變形誤差分析成為可能。誤差分析結果可用于對重力卸載裝置進行選型優化,用以提供重力卸載工裝的設計與裝調,提高檢測精度作參考。該誤差分析方法不僅適用于米級口徑,也適用于更大口徑的空間反射鏡高精度檢測。接下來可以從支撐變形誤差的精確控制角度開展研究,探尋有效減小支撐變形誤差的方法。