水壓爆破致RJ5儲氣罐橫向斷裂的成因分析

周飛來,桂斯睿,周偉武,羅新平

1.江南工業集團有限公司 湖南湘潭 411207

2.湖南華南光電有限公司 湖南常德 415000

1 序言

RJ5儲氣罐屬于Ⅱ類0.75m3的空氣儲罐,其外形尺寸為780mm×325mm×3mm,設計的工作壓力值為2MPa,水壓試驗是3MPa,爆破壓力≥6MPa,而焊接接頭系數則達到0.85。RJ5儲氣罐材質是低合金鋼Q235A。由脈沖氬弧焊自動焊焊接方式組焊而成。此次進行水壓爆破試驗的RJ5儲氣罐在試驗前的水壓測試均100%合格,并按照GB/T 2828—2003抽樣標準的驗收規范隨機抽取其中一件實施水壓爆破試驗。根據試驗結果,發現爆破壓力符合驗收規范的要求,但存在與往常不同的破壞形式。在以往的類似爆破過程中,一般是在儲氣罐的筒體中部出現縱向裂口,又或者是在縱向主裂口的端部帶有較短的橫向裂口[1-4]。而從此次水壓爆破試驗來看,儲氣罐的筒體沒有出現縱向破裂,而只產生了將RJ5儲氣罐封頭與筒體分開的橫向斷裂。本文針對上述現象進行相關分析,尋求水壓爆破作用下RJ5儲氣罐橫向斷裂的成因。

2 試驗概況

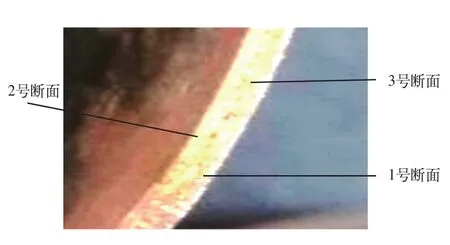

(1)筒體斷裂形貌觀察 如圖1所示,水壓爆破試驗中,RJ5儲氣罐的斷裂位置處于封頭與筒體的焊接處,其中一部分斷口位于封頭一側的熱影響區(包括母材)。

圖1 RJ5儲氣罐橫向斷裂形貌

經過細致檢查,試驗設施完好,壓力表也都符合核定標準并在使用的有效期內。試驗步驟皆由專業的檢驗人員操作,其間沒有進行人員變動。

RJ5儲氣罐所包含的全部零部件的原材料都經過相應的進廠驗收檢測,均達到材料進廠驗收規范GB/T 247—1997標準的要求。同時材料還進行了金相、斷口電鏡、機械加工和熱處理等方面的檢測。最后,在RJ5儲氣罐焊接接頭的X射線底片上發現了約30mm錯位,經打磨修整后錯位消除,此外再沒有發現其他裂紋、未焊透、未熔合及氣孔等缺陷。需要補充的是,筒體焊接部位的壁厚測量結果同樣符合工藝要求。

在斷面的上方大約1/4圓周范圍內有三段相連的斷面(見圖2),依次編為1號、2號和3號斷面。其中1號斷面的臺面最寬,其余部位的斷口為正常的韌性斷裂斷口。

圖2 封頭斷口上的平臺

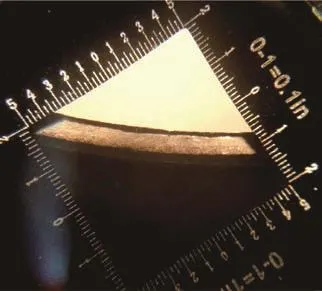

如圖3所示,封頭斷口上的平臺為凸出的平面,而圓筒斷口對應部位的平臺為凹陷的平面,兩者吻合得相當好。仔細觀察圖3,可以發現斷面上有平行的弧形條紋,其弧形與封頭、筒體端部的圓弧相吻合,疑似零件機械加工的表面。除此之外,斷面上并沒有產生放射條紋或因材料斷裂而遺留下的條紋。

圖3 封頭與圓筒斷口上的平臺

(2)封頭端面機械加工的對比觀察 如圖4所示,于生產現場截取制造過程中封頭機械加工的端面,用顯微鏡對封頭端面與橫向斷裂斷口上的斷面進行放大對比觀察,可以看到封頭斷口斷面上產生的條紋。

圖4 封頭斷口平臺上的條紋(10×)

通常情況下,RJ5儲氣罐焊縫及熱影響區、母材的組織形貌差別并不明顯,但從圖5可以發現,平臺處和圖5右側的材料組織有帶狀的特征(圓筒原材料為軋材,因經過塑性變形,材料組織或多或少都會有帶狀的特征);相反,經過熔化重新凝固而成的焊縫,則不會發生塑性變形的組織特征。

圖5 圓筒斷口平臺處的電鏡照片

最后,借助電鏡檢測,在RJ5儲氣罐的斷裂斷口上可以看到機械加工的痕跡,卻沒有發現材料破斷的痕跡以及韌性斷裂形貌。

3 試驗結果分析

爆破試驗的結果表明,斷口上的平臺分別為封頭和筒體對接處的機械加工端面,該焊接端面在焊接時局部焊接熔深不夠,因此,RJ5儲氣罐橫向斷裂實質上是由于封頭與筒體存在局部焊接熔深不夠所導致。而引起局部焊接熔深不夠的原因則是焊接時熔池的中心偏離了焊件對接處,焊縫中心與焊件對接的位置偏移較大。焊縫或焊接時的熔池上表面較寬,下底面較窄,當焊縫或焊接時的熔池中心與焊件對接的位置偏移量超過了焊縫底面寬度的一半,焊件對接面的下部就有可能發生局部焊接熔深不夠的現象。

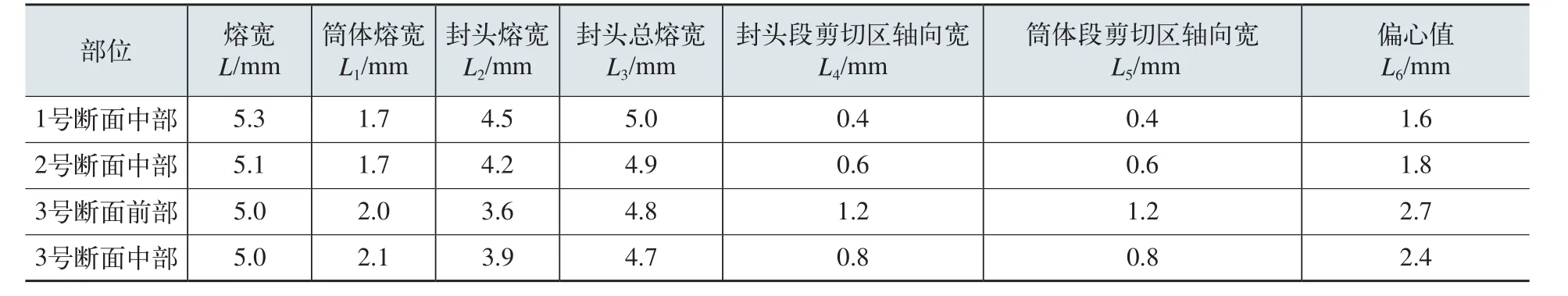

為了查明RJ5儲氣罐環焊縫局部焊接熔深不夠的原因,于是對橫向斷裂的焊縫尺寸進行了檢測分析。RJ5儲氣罐環焊縫局部焊接熔深不夠偏心檢測計算結果見表1,檢測內容包括封頭、圓筒平臺部位的焊縫尺寸。從表1可見,產生局部焊接熔深不夠的原因不是焊接電流偏小,而是熔池的中心偏離了焊件對接處,最大偏移值竟達到2mm左右。

4 改進建議

避免筒體橫向斷裂的關鍵,是消除因焊機、夾具或操作等原因造成的RJ5儲氣罐裝配錯位和焊接時旋轉不穩定而產生熔池中心偏移中心的情況。為此,焊工在焊接之前,應將封頭與筒體在沒有焊接的情況下空轉一周,確認焊縫中心始終對準之后再進行焊接。同時使焊接熔深達到質量要求。

表1 RJ5儲氣罐環焊縫局部焊接熔深不夠偏心檢測計算結果

5 結束語

通過試驗證明,焊縫中心偏移是導致RJ5儲氣罐橫向斷裂的原因之一。而焊接接頭出現局部焊接熔深不夠加大了橫向斷裂的傾向。為此,加強焊接工藝的執行力度,確保措施到位,即可有效地控制裂紋的產生。