薄壁腔體ZTC4合金支架熔模鑄造工藝設計

程亞珍,楊光,孫宏喆,梁彩艷

洛陽雙瑞精鑄鈦業有限公司 河南洛陽 471023

1 序言

ZTC4鈦合金是α+β兩相合金,具有優良的耐蝕性、較低的密度、高的比強度及良好的韌性等一系列優點,適用于航空航天、船舶等領域。隨著航空航天結構件的輕量化、整體化的發展,鑄件結構向薄壁化、復雜化發展,這類鑄件外廓尺寸壁薄、結構復雜,實現近凈成形鑄造的難度很大。本文介紹了采用熔模鑄造成形技術生產薄壁腔體結構ZTC4合金支架的鑄造工藝。

2 鑄件概況

支架主要由主腔體、方形框架、凸臺組成,腔體壁厚為3mm,凸臺處壁厚為40mm,凸臺與腔體連接處的壁厚比為1∶13,屬大壁厚比薄壁腔體類結構。

支架的材質為ZTC4,內部質量符合GJB 2896—1997要求,鑄件尺寸精度按GB/T 6414—2017中CT7級設計,鑄件化學成分及力學性能見表1、表2。

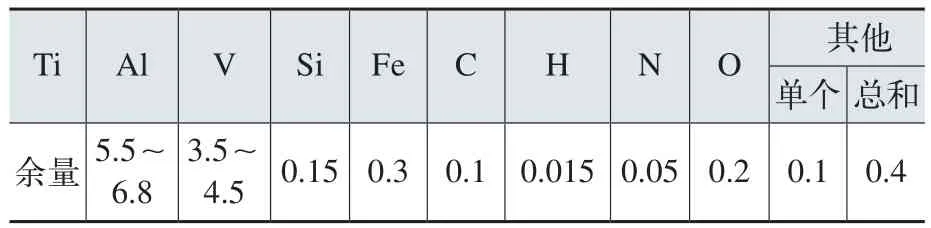

表1 鑄件化學成分要求(質量分數) (%)

表2 力學性能要求

3 試驗內容及方法

3.1 工藝分析

鑄件由一個大壁厚比腔體結構和一個方形框架構成,整體長度為428m,寬度為86mm。腔體結構的壁厚比為1∶13,鑄造過程中在薄壁與厚壁的連接處以及厚壁熱節處易產生縮孔和裂紋等鑄造缺陷,影響鑄件質量,嚴重的甚至報廢,且方形框架201mm×198mm,易產生扭曲變形。

鑄件薄壁腔體比較狹長,方形框架呈角度與腔體連接,整體鑄件易變形,采用模具制作蠟模時,蠟模的尺寸精度難以保證,需采用光敏樹脂模,但由于光敏樹脂模脫蠟時灰分比較高,易產生夾雜類鑄造缺陷,鑄件的內部質量難以保證。鑄件主體形狀差異大、不規則,鑄件偏心嚴重,因此需采用靜澆工藝。鈦合金鑄件過熱度低,靜止澆注時壓頭較小,相對來說鈦液的補縮距離較短,冒口作用范圍小,使支架鑄件易在壁厚比大處形成縮孔和分散的縮松。

綜上所述,該支架熔模精密鑄造對澆冒工藝的設置最為關鍵。

3.2 制殼工藝

鈦合金支架采用熔模鑄造制殼工藝:稀土粉+硅溶膠和莫來粉+硅溶膠工藝制作型殼。型殼制造分為面層、背層,支架鑄件采用10層半的制殼工藝,其中第1層為面層,其余為背層,面層漿料采用稀土粉+硅溶膠,漿料涂掛性好,有良好的潤濕性和工藝性能,適用于手工流涂操作。背層漿料采用莫來粉+硅溶膠,涂第2~10層,每層風干24h,半層只浸漿不撒砂,制殼完畢的型殼厚度約為25mm。

型殼采用蒸汽脫蠟,由于采用光敏樹脂模,脫蠟時需要保持通風,保證脫蠟效果,防止夾雜缺陷。脫蠟完畢的型殼需要在焙燒爐焙燒,在950℃保溫5h,然后降溫至700℃出爐空冷。

3.3 澆冒口工藝設計

鈦合金鑄件的補縮能力小,補縮距離短,冒口的作用范圍小,鈦合金澆注工藝的配置與尺寸是否合理,會直接影響鑄件質量。合理的澆注工藝不僅要保證金屬順利注入,充滿熔模型腔,而且要有效地調節鑄件各部位的溫度,保證鑄件實現順序凝固,又不使鑄件產生過大的熱應力。選擇鑄件在模殼中的位置時,需保證鑄件向冒口方向順序凝固、鑄件厚壁部分放置在上部、鑄件較大平面部分應垂直放置的原則。根據支架的結構特點,設計兩種澆冒口工藝:一種是凸臺水平放置的階梯式澆注工藝;另一種是凸臺垂直放置的頂注式澆注工藝。

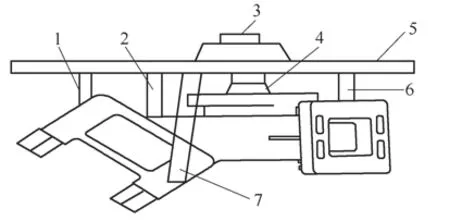

(1)階梯式澆注工藝 考慮到鈦合金的補縮能力小、大壁厚比部位需要補縮的因素,首先采取凸臺水平放置的階梯式澆注工藝,如圖1所示。在法蘭處設置φ15mm內澆道,腔體上部、方形框架頂部、方形框架中下部分別設置φ30mm內澆道,澆道截面積比為∑F直∶∑F橫∶∑F內=1∶1.2∶2,實現開放式澆注,確保鈦液快速平穩充型,防止澆不足缺陷。在支架的大壁厚比位置設置冒口進行補縮,為了保證光敏樹脂模的脫蠟效果,冒口設置為圓臺形,利用模數法計算冒口大小,與鑄件相連的圓臺直徑為32mm、頂部圓臺直徑為30mm。

圖1 階梯式澆注工藝

(2)頂注式澆注工藝 為防止方形框架變形,且防止支架的大平面朝上產生夾雜缺陷,設計了大壁厚比凸臺垂直放置的頂注式澆注工藝,如圖2所示。支架的大平面部分及大壁厚比凸臺位于垂直方向,在法蘭面設置φ15mm內澆道,在腔體頂部、方形框架的左側頂部、方形框架的右側頂部分別設置φ32mm內澆道,澆道截面積比為∑F直∶∑F橫∶∑F內=1∶1.2∶2.6,將開放式澆注工藝的比例擴大,為了提高頂注式澆注的平穩性。在大壁厚比的凸臺處設置側補縮冒口,根據熱節法確定冒口連接處的直徑,由于鈦合金的補縮能力小,因此設置補償系數為1,熱節的厚度為40mm,側冒口的直徑為40mm。

圖2 頂注式澆注工藝

4 試驗結果

鑄件澆注在真空自耗電凝殼爐中進行,采用靜澆工藝,實行同爐澆注兩種不同澆注工藝的支架,保證澆注工藝的一致性,以便確定兩種不同澆注工藝的適用性及合理性。澆注后的支架經過清殼、去除澆冒口、噴砂等后處理工序后,根據支架的技術要求,對兩種澆注工藝生產的鑄件進行全面質量檢驗。

階梯式澆注工藝的鈦合金支架夾角部位有輕微掉渣,冒口去除后有大的縮孔(見圖3),方形框架部位扭曲變形,校正后整體尺寸符合圖樣要求。

頂注式澆注工藝的鈦合金支架腔體表面有輕微掉渣,噴砂并去除冒口后無縮孔缺陷(見圖4),整體尺寸符合圖樣要求。

圖3 階梯式澆注工藝支架鑄件

圖4 頂注式澆注工藝支架鑄件

熱等靜壓后X射線檢測,兩種澆注工藝的鈦合金支架均滿足技術要求,在(700±10)℃下保溫2h進行退火處理后,附鑄試樣的性能及化學成分均符合技術要求。

5 結束語

1)使用光敏樹脂模,采用硅溶膠的制殼工藝,可以生產出薄壁腔體鈦合金支架鑄件。

2)利用熱節法設計冒口、凸臺垂直放置頂注式澆注工藝,最適用于澆注該類型結構的鈦合金支架鑄件。

3)利用熱節法設計冒口、凸臺垂直放置的頂注式澆注工藝研制的同結構B型、C型支架,鑄件的內外部質量、尺寸、化學成分及力學性能均符合技術要求,驗證了該工藝的可行性。