“110工法”開采自燃煤層防滅火技術(shù)研究

馬利芬

(山西省煤炭建設(shè)監(jiān)理有限公司,太原 030012)

切頂無煤柱開采技術(shù)又稱“110工法”,是以何滿朝院士為首的科研團(tuán)隊(duì)創(chuàng)新提出的綠色高效采煤方法,被業(yè)界譽(yù)為第三次礦業(yè)科學(xué)技術(shù)變革。“110工法”通過定向預(yù)裂爆破切斷頂板壓力傳遞,通過恒組錨索支護(hù)留巷空間,沿空留巷實(shí)現(xiàn)Y型通風(fēng)。它改變了回采面區(qū)段間留設(shè)煤柱,兩側(cè)掘進(jìn)巷道的傳統(tǒng)做法,解決了常規(guī)開采方法巷道掘進(jìn)率高、煤炭采出率低、回采面上隅角瓦斯易超限的問題[1-2]。

“110工法”因其安全、環(huán)保、綠色、經(jīng)濟(jì)等優(yōu)勢(shì)逐漸在各地推廣應(yīng)用。實(shí)踐證明,在自燃煤層中應(yīng)用“110工法”存在采空區(qū)封閉不嚴(yán),漏風(fēng)嚴(yán)重的問題,加之采空區(qū)浮煤的存在,加劇了煤層自燃。如何有效防治煤層自燃發(fā)火,成為制約“110工法”在自燃煤層中推廣應(yīng)用的關(guān)鍵技術(shù)[3-4]。

本文在分析“110工法”開采易自燃煤層自燃發(fā)火機(jī)理的基礎(chǔ)上,采用技術(shù)經(jīng)濟(jì)對(duì)比分析方法,研究確定適合煤層開采條件的防滅火技術(shù)。進(jìn)而為具有類似工程地質(zhì)條件的自燃煤層應(yīng)用“110工法”提供參考。

1 工程概況

某煤礦開采位于石炭系山西組的15號(hào)煤層,厚度3.01~4.50 m,平均4.20 m,屬厚煤層。井田的地質(zhì)構(gòu)造復(fù)雜程度為簡(jiǎn)單類型,水文地質(zhì)類型為中等,回采工作面最大絕對(duì)瓦斯涌出量為1.38 m3/min,為低瓦斯礦井,15號(hào)煤層煤塵無爆炸危險(xiǎn)性,屬于Ⅱ類自燃煤層,地溫地壓屬正常區(qū)。15號(hào)煤層基本頂為K2石灰?guī)r,直接頂為泥巖和煤互層,下部常夾一層泥巖偽頂;底板為泥巖、鋁土質(zhì)泥巖,厚度較大。

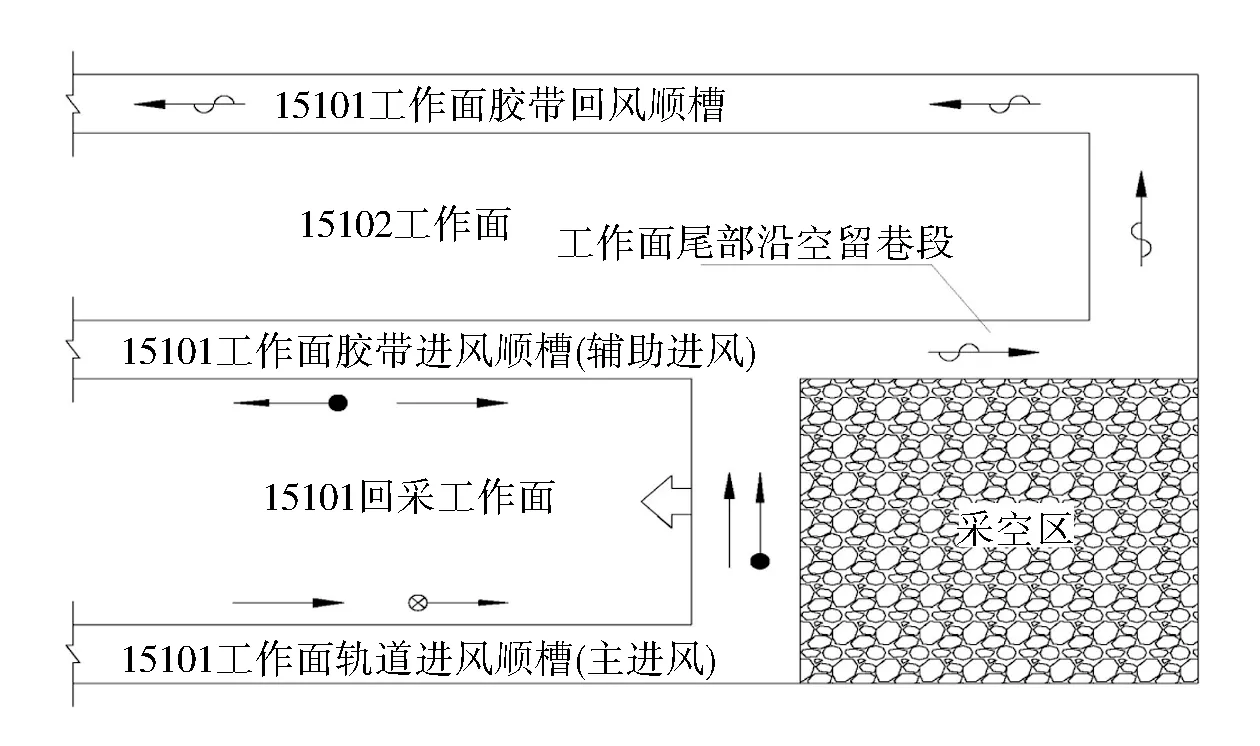

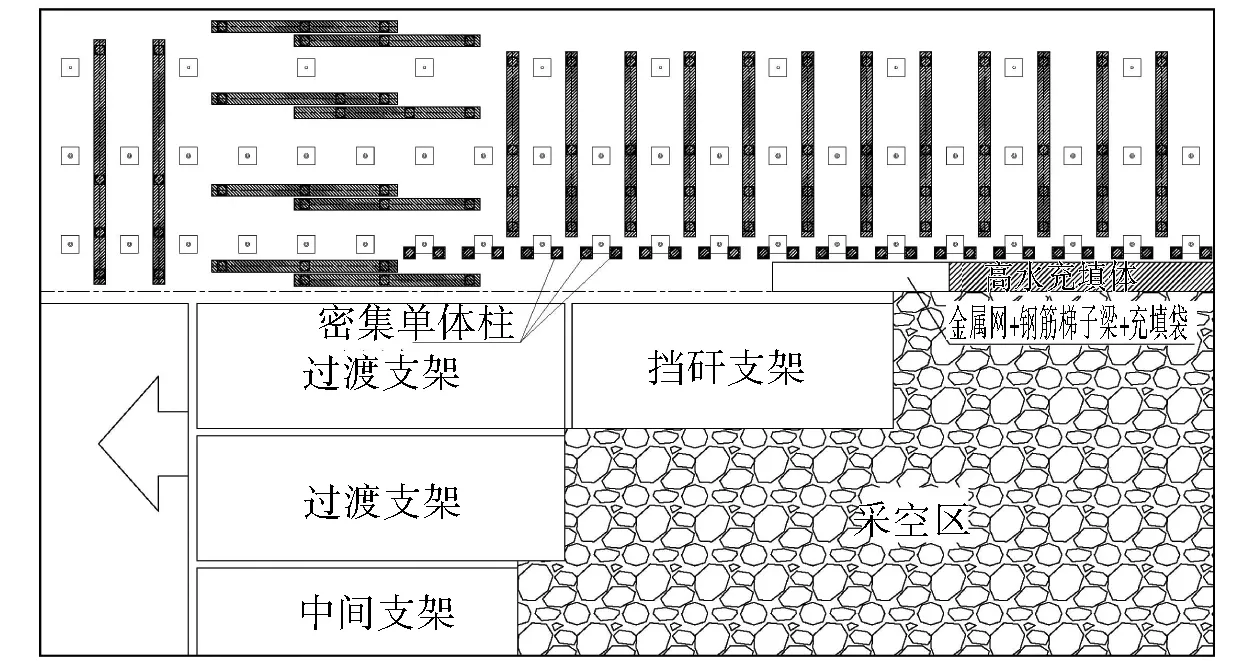

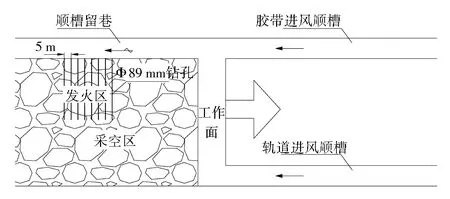

回采工作面采用長壁、后退式一次采全高綜合機(jī)械化采煤方法,采用全部跨落法管理頂板。回采面采用“兩進(jìn)一回”Y型通風(fēng)方式,采用3巷布置。軌道進(jìn)風(fēng)順槽為主進(jìn)風(fēng)巷,配風(fēng)量1 270 m3/min;膠帶進(jìn)風(fēng)順槽為輔助進(jìn)風(fēng)巷,配風(fēng)量500 m3/min;工作面回風(fēng)通過尾部留巷和相鄰工作面巷道回至采區(qū)回風(fēng)巷。首采工作面切眼長度200 m,推進(jìn)長度568 m,煤層厚度3.3 m,蓋山厚度125 m。在膠帶進(jìn)風(fēng)順槽內(nèi)施工沿空留巷,設(shè)計(jì)斷面為矩形,凈寬4.8 m,凈高3.5 m,凈斷面16.8 m2;掘進(jìn)寬度5.0 m,掘進(jìn)高度3.6 m,掘進(jìn)斷面積為18.0 m2。工作面順槽巷道沿煤層頂板掘進(jìn)。回采工作面布置如圖1所示。

圖1 回采工作面布置示意圖Fig.1 Layout of mining face

2 防止采空區(qū)漏風(fēng)方案研究

2.1 自燃發(fā)火機(jī)理研究

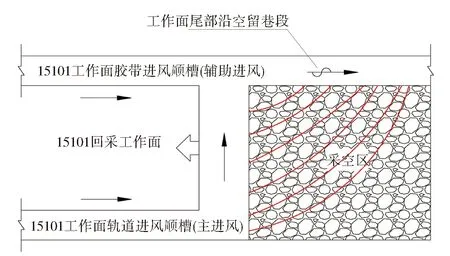

針對(duì)“110工法”和Y型通風(fēng)方式下的煤層自燃發(fā)火機(jī)理,諸多學(xué)者已進(jìn)行了相關(guān)研究[5-8]。從工作面布置和沿空留巷方式來看,由于采空區(qū)封閉不嚴(yán),Y型通風(fēng)方式在風(fēng)壓的作用下,采空區(qū)漏風(fēng)嚴(yán)重,如圖2所示。采空區(qū)漏風(fēng)進(jìn)一步加劇了煤層自燃,這樣就給采用“110工法”開采的自燃煤層工作面安全生產(chǎn)埋下隱患。

圖2 Y型通風(fēng)方式下采空區(qū)漏風(fēng)示意圖Fig.2 Air leakage in goaf under Y-type ventilation

2.2 方案比選

由煤層自燃發(fā)火機(jī)理可以看出,有效封閉采空區(qū)減少漏風(fēng)是保障“110工法”在自燃煤層成功應(yīng)用的關(guān)鍵。為減少采空區(qū)漏風(fēng),提出如下三個(gè)方案進(jìn)行技術(shù)經(jīng)濟(jì)比較。

方案一充填袋支撐墻方案

首先,在留巷順槽內(nèi)施工定向預(yù)裂爆破切斷頂板壓力傳遞。其次,施工一排恒阻錨索加固頂板。在此基礎(chǔ)上,留巷順槽尾部靠近采空區(qū)側(cè)采用高水材料充填形成支撐墻,充填袋尺寸為3.6 m(長)×2.0 m(寬)×3.3 m(高),充填體強(qiáng)度為8 MPa。一方面,充填袋支撐墻與恒阻錨索一起支撐頂板,維護(hù)留巷空間;另一方面,充填袋支撐墻封閉采空區(qū),起到封閉的作用。經(jīng)測(cè)算,采用該方案的工程造價(jià)為每米9 350元。

方案二密集支柱+噴漿(或高分子材料)封閉方案

采用定向預(yù)裂爆破切斷頂板壓力傳遞,并布置兩排恒阻錨索加固頂板。在此基礎(chǔ)上,留巷順槽尾部靠近采空區(qū)側(cè)布置一排單體支柱,柱距500 mm,在單體支護(hù)間固定木板,并噴射100 mm厚混凝土,其中隨工作面推進(jìn)初噴50 mm,待巷道進(jìn)入成巷穩(wěn)定區(qū)(200 m)以后,再復(fù)噴至100 mm。經(jīng)測(cè)算,采用該方案的工程造價(jià)為每米6 910元。

方案三密集支柱+高水充填隔墻方案

方案三與方案二的不同在于在密集單體支柱間不采用噴漿封閉,而是在密集單體支柱內(nèi)靠近采空區(qū)側(cè)建筑高水充填袋形成隔墻,隔墻厚度500 mm,長度3.0 m,高度3.3 m。經(jīng)測(cè)算,采用該方案的工程造價(jià)為每米8 670元。

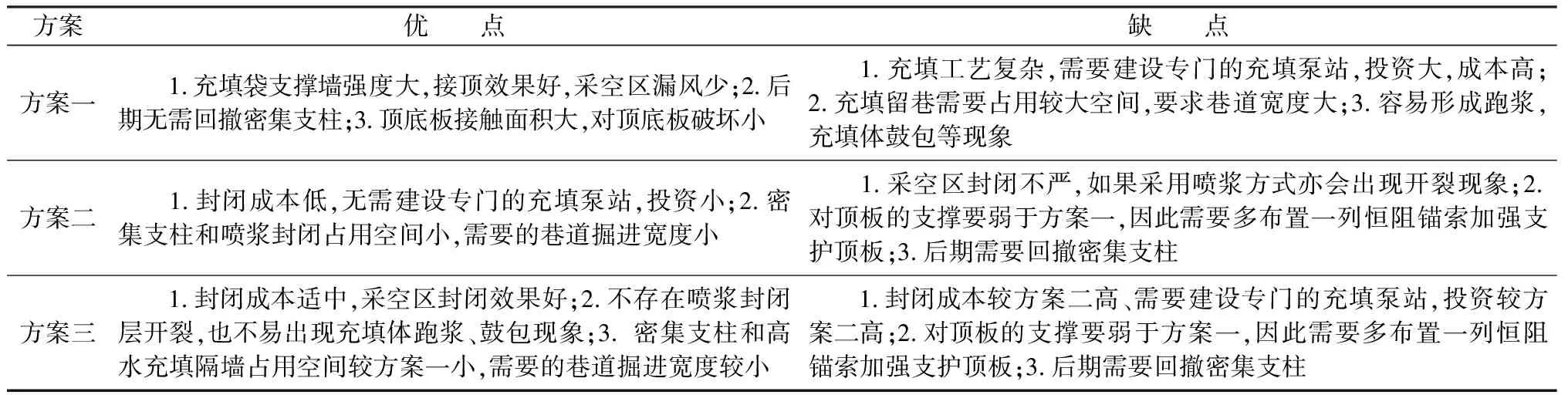

各方案優(yōu)缺點(diǎn)及技術(shù)經(jīng)濟(jì)比選結(jié)果如表1所示。

表1 方案技術(shù)經(jīng)濟(jì)綜合比選匯總表Table 1 Technology and economy comparison of the plans

方案比選:從封閉效果來看,方案一與方案三相同,較方案二好,同時(shí),方案三成本較方案一低,因此,優(yōu)選方案三;從生產(chǎn)成本來看,方案二優(yōu)于方案三,均優(yōu)于方案一。技術(shù)經(jīng)濟(jì)綜合考慮,推薦采用方案三,即密集支柱+高水充填隔墻方案。

2.3 方案實(shí)施

2.3.1巷旁密集支柱支護(hù)施工工藝

工作面回采后,沿切頂線內(nèi)錯(cuò)600 mm支設(shè)一列密集單體柱,柱距500 mm。一方面,用于支撐頂板,減少因采動(dòng)應(yīng)力造成的頂板下沉;另一方面,密集單體支柱用于懸掛和固定高水充填袋,并與高水充填擋墻共同起到阻擋矸石涌入巷道的作用。

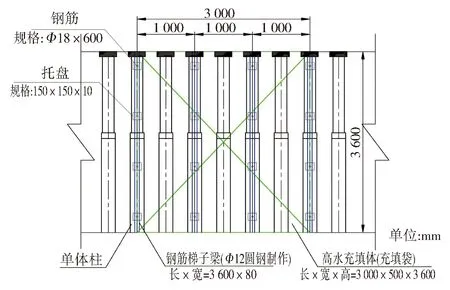

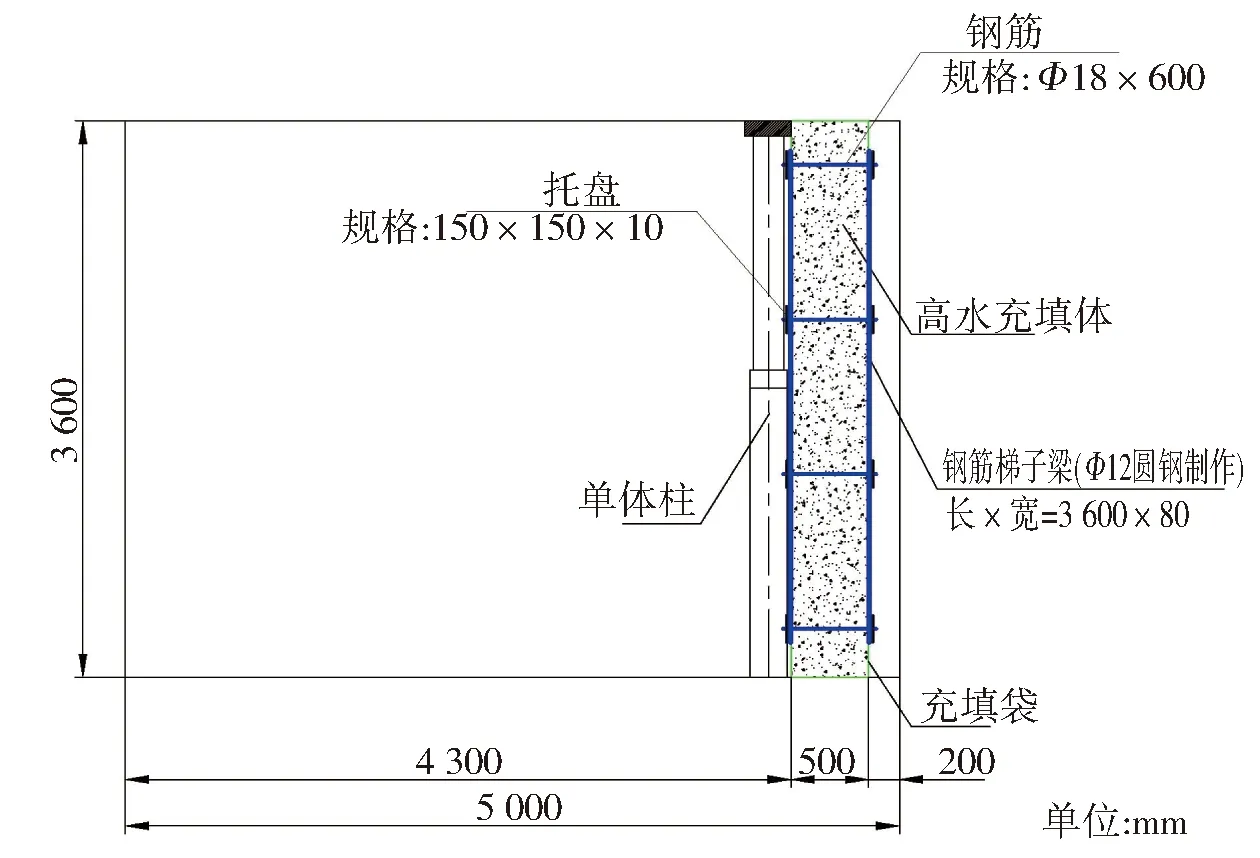

在過渡支架后方設(shè)置一架擋矸支架。設(shè)置擋矸支架一方面防止垮落的矸石涌入巷道,另一方面也是鋼筋梯子梁和高水充填袋的操作空間。與擋矸支架平行搭接金屬網(wǎng)、鋼筋梯子梁和充填袋。單根單體支柱在架設(shè)前需要做柱窩,柱窩至少低于巷道底板100 mm。密集支柱+高水充填隔墻施工工藝圖見圖3所示。

圖3 密集支柱+高水充填隔墻施工工藝圖Fig.3 Construction drawing of dense-pillar and high-water-filling-partition-wall

為防止靜電通過金屬網(wǎng)導(dǎo)入采空區(qū),擋矸金屬網(wǎng)每隔50 m采用單排塑料網(wǎng)(網(wǎng)寬1 m)進(jìn)行全斷面隔斷。

2.3.2高水充填隔墻施工工藝

澆筑500 mm厚高水充填體構(gòu)筑隔墻的具體技術(shù)方案為:在擋矸支架掩護(hù)區(qū)內(nèi)靠近采空區(qū)側(cè),距離密集單體柱500 mm處設(shè)置鋼筋梯子梁,用Φ18 mm鋼筋將鋼筋梯子梁與單體柱金屬網(wǎng)連接固定,鋼筋梯子梁間距1 000 mm。在單體柱與鋼筋梯子梁之間懸掛充填袋,袋子規(guī)格為3 000 mm×500 mm×3 600 mm(長×寬×高),然后向袋子里充填高水材料,保證充填體接頂嚴(yán)密。袋式充填隔墻如圖4、圖5所示。

圖4 高水充填體隔墻側(cè)視圖Fig.4 Side view of high-water-filling-partition-wall

圖5 高水充填體隔墻斷面圖Fig.5 Cross-section view of high-water-filling-partition-wall

充填體抗壓強(qiáng)度按3~5 MPa考慮,甲料:乙料=1:1,水灰質(zhì)量比暫按3:1考慮,施工期間根據(jù)填充情況進(jìn)行調(diào)整。

3 其他防滅火措施

除了上述采空區(qū)封閉方案外,針對(duì)采空區(qū)遺煤封閉和防滅火問題,還采取了包括束管監(jiān)測(cè)、噴灑阻化劑和注凝膠在內(nèi)的綜合防滅火措施[9-10]。

3.1 監(jiān)測(cè)方面的措施

礦井裝備KJ83X型監(jiān)測(cè)監(jiān)控系統(tǒng),實(shí)現(xiàn)對(duì)CO、溫度和CH4等指標(biāo)的動(dòng)態(tài)監(jiān)控;裝備SG-2003型地面永久束管監(jiān)測(cè)系統(tǒng),實(shí)現(xiàn)對(duì)自燃發(fā)火標(biāo)志性氣體的分析和監(jiān)測(cè),并定期檢查、分析整理,發(fā)現(xiàn)自燃發(fā)火指標(biāo)超過或達(dá)到臨界值等異常變化時(shí),立即發(fā)出自燃發(fā)火預(yù)報(bào),采取措施進(jìn)行處理。

根據(jù)15號(hào)煤層特點(diǎn),初步確定標(biāo)志氣體及預(yù)測(cè)預(yù)報(bào)指標(biāo)體系,主要以CO為主,C2H4、C2H2為輔。當(dāng)監(jiān)測(cè)到CO體積分?jǐn)?shù)超過24×10-6以后,溫度超過80 ℃,表明煤開始迅速氧化,應(yīng)發(fā)出預(yù)警,采取預(yù)防措施;當(dāng)檢測(cè)出C2H4,煤溫已經(jīng)達(dá)到180~210 ℃,是煤自燃進(jìn)程加速氧化階段的標(biāo)志,采取針對(duì)性自燃防治措施迫在眉睫;當(dāng)監(jiān)測(cè)出C2H2,說明煤溫已經(jīng)超過220 ℃,表明煤自燃發(fā)火步入激烈氧化階段,很快就會(huì)發(fā)展到明火,此時(shí)采取滅火措施時(shí)應(yīng)注意高溫火源可能引起爆炸等次生災(zāi)害。所有檢測(cè)分析結(jié)果必須記錄在專用的防火記錄薄內(nèi),并定期檢查、分析整理,發(fā)現(xiàn)自燃發(fā)火指標(biāo)超過或達(dá)到臨界值等異常變化時(shí),立即發(fā)出自燃發(fā)火預(yù)報(bào),采取措施進(jìn)行處理。

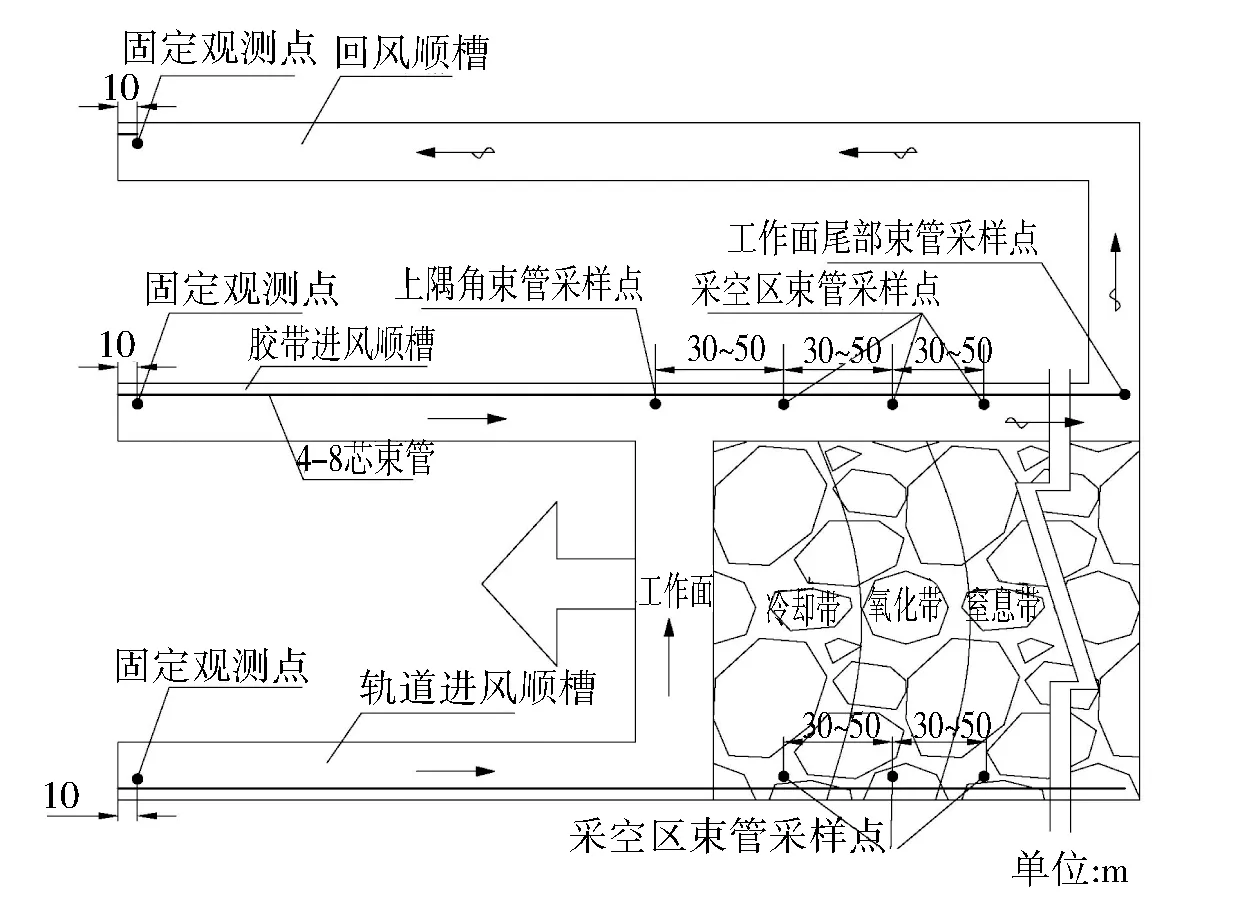

3.1.1回采工作面采空區(qū)束管監(jiān)測(cè)

在回采前沿工作面兩側(cè)順槽靠保護(hù)煤柱一幫(距頂板不大于200 mm)敷設(shè)束管至工作面開切眼,并在開切眼處設(shè)置1個(gè)束管監(jiān)測(cè)點(diǎn),隨著工作面的推進(jìn),每隔一定距離(30~50 m,根據(jù)現(xiàn)場(chǎng)實(shí)際采空區(qū)三帶劃分進(jìn)行調(diào)整)增置1個(gè)束管監(jiān)測(cè)點(diǎn),保證采空區(qū)內(nèi)部每一側(cè)束管監(jiān)測(cè)點(diǎn)不少于3個(gè)。監(jiān)測(cè)點(diǎn)進(jìn)入采空區(qū)后就取樣分析,當(dāng)最后的監(jiān)測(cè)點(diǎn)進(jìn)入窒息帶后即可斷開并重新埋設(shè)。以此類推,直至工作面回采結(jié)束。

工作面束管采樣系統(tǒng)布置示意圖見圖6。

圖6 工作面束管采樣系統(tǒng)布置圖Fig.6 Layout of beam tube sampling system on the working face

3.1.2回采工作面上隅角和工作面留巷尾部束管監(jiān)測(cè)

在回采工作面上隅角布設(shè)一個(gè)束管監(jiān)測(cè)點(diǎn),用于監(jiān)測(cè)上隅角有毒有害氣體濃度,分析判斷工作面以及進(jìn)風(fēng)順槽發(fā)火情況。另外,在工作面留巷尾部增設(shè)一個(gè)束管監(jiān)測(cè)點(diǎn),用于判斷采空區(qū)和留巷順槽發(fā)火情況。工作面上隅角及留巷尾部束管監(jiān)測(cè)和采空區(qū)束管監(jiān)測(cè)共用抽氣泵,滿足束管采氣要求。

3.2 噴射阻化劑防滅火措施

噴灑阻化劑作為生產(chǎn)期間的日常防火措施。對(duì)于回采工作面,每割一刀煤即從工作面機(jī)頭向機(jī)尾從支架間隙向采空區(qū)噴灑阻化劑,起到預(yù)防浮煤自燃的目的;對(duì)于裸露的煤體噴灑阻化劑起到封閉煤體的作用。

在工作面兩側(cè)順槽適當(dāng)位置(盡量靠近工作面)放置阻化劑藥箱,將氯化鈣(CaCl2)倒入儲(chǔ)液箱,用供水管路嚴(yán)格按比例加足清水,配成質(zhì)量分?jǐn)?shù)15%的溶液攪拌均勻后,用礦用液壓泵(置于平板車上)將阻化液沿順槽鋪設(shè)的Φ38.1 mm無縫鋼管壓至工作面,與膠管和噴槍相連。一臺(tái)泵配一支噴槍,由專人手持噴槍,從工作面機(jī)頭向機(jī)尾,從支架間隙向采空區(qū)噴灑,工作面割煤后每班進(jìn)行噴灑。

針對(duì)順槽煤柱和留巷段煤柱發(fā)火主要采用噴灑阻化劑的防滅火方式,采用工作面移動(dòng)式噴灑系統(tǒng)對(duì)兩順槽煤柱側(cè)和留巷段煤柱進(jìn)行噴灑。隨著工作面的推進(jìn)噴灑系統(tǒng)向前移動(dòng)并完成兩側(cè)順槽煤柱和留巷段煤柱的噴灑工作,噴灑至煤壁滲出阻化劑為準(zhǔn),保證順槽煤柱側(cè)在回采前完成噴灑阻化劑的防滅火工作,留巷段煤柱為定期噴灑。

3.3 凝膠防滅火措施

注凝膠作為滅火措施,當(dāng)井下任一地點(diǎn)(含采空區(qū))出現(xiàn)自燃標(biāo)志性氣體超標(biāo);空氣、煤炭、圍巖及其他介質(zhì)溫度超過70℃或出現(xiàn)火炭、火焰、煙霧等明火時(shí),應(yīng)實(shí)施注凝膠滅火。

采用NJB-100/10-G型凝膠泵,凝膠由基料、促凝劑和水按比例混合而成。基料:促凝劑:水=10:4:86(質(zhì)量比)。

采空區(qū)采用打鉆注凝膠方式。在留巷內(nèi)向采空區(qū)打鉆注膠,鉆孔Φ89 mm,鉆孔間距根據(jù)凝膠成膠時(shí)間和覆蓋范圍由現(xiàn)場(chǎng)實(shí)際確定,暫定為5 m。工作面采空區(qū)打鉆注凝膠示意圖見圖7。

圖7 工作面采空區(qū)打鉆注凝膠示意圖Fig.7 Drilling and injecting gel in goaf of working face

4 應(yīng)用效果分析

首采工作面自2019年7月投產(chǎn)至今已安全推進(jìn)207 m,監(jiān)測(cè)結(jié)果顯示:留巷內(nèi)CO體積分?jǐn)?shù)最低為0,最高為0.001 2%,平均為0.000 3%;CH4體積分?jǐn)?shù)處于0.03%~0.05%之間,自燃發(fā)火標(biāo)志氣體未出現(xiàn)超限。工作面漏風(fēng)監(jiān)測(cè)采空區(qū)漏風(fēng)率控制在5%以內(nèi)。實(shí)踐證明,采用上述方案能夠有效防止煤層自燃發(fā)火。

5 結(jié)論

1)“110工法”開采工藝造成的采空區(qū)漏風(fēng)嚴(yán)重,是制約其在自燃煤層中推廣應(yīng)用的主要問題,因此,如何更好地控制采空區(qū)漏風(fēng)是解決問題的關(guān)鍵。

2)通過技術(shù)經(jīng)濟(jì),對(duì)比分析方法,確定密集支柱+高水充填隔墻方案是解決采空區(qū)漏風(fēng)的技術(shù)可行、經(jīng)濟(jì)合理的方案。

3)工程實(shí)踐證明,采用密集支柱+高水充填隔墻方案解決采空區(qū)漏風(fēng)問題,同時(shí)配合束管監(jiān)測(cè)系統(tǒng)、噴灑阻化劑和注凝膠防滅火措施,保證了“110工法”在自燃煤層的安全應(yīng)用。