瓦斯抽采鉆孔新型密封材料與聚氨酯的性能測試對比

張 羽,常 杰,荊煒琛

(1.山西潞安集團余吾煤業有限責任公司,山西 長治 046100;2.西安科技大學 安全學院,西安 710054;3.河南能源化工集團,鄭州 450046)

瓦斯災害作為煤礦五大災害之一,限制了我國礦井生產能力的發揮[1]。解決瓦斯災害最根本的措施就是瓦斯抽采[2]。而在瓦斯抽采中封孔材料自身的密封性能制約著鉆孔的密封效果[3]。諸多學者在封孔材料方面做了大量的研究[4],任青山等[5]為提高瓦斯抽采鉆孔的密封效果,通過普通硅酸鹽水泥、硫鋁酸鈣水泥、自制高倍率膨脹劑等材料的復配,研發出一種膨脹率高、速凝、高強度的鉆孔密封材料;翟成[6]為了保證瓦斯抽采鉆孔的密封效果,針對傳統的固體密封材料易漏氣、液體密封材料容易漏失的缺點,研制了一種適合鉆孔變形的柔性膠體材料;倪冠華等[7]以水泥為基材,開發了一種由膨脹摻和劑、添加劑、纖維蛋白和偶聯劑混合的新型復合密封材料,并對材料的密封性能和膨脹性能進行了研究和分析;張超等[8]為改善瓦斯抽采鉆孔的封孔效果,對比分析了普通水泥密封材料與CF新型密封材料的孔隙結構特性;鄭春山等[9]為提高瓦斯抽采鉆孔密封材料的封孔性能,研發了PD系列封孔材料,使用FEIQuantaTM 250環境掃描電子顯微鏡分析了其與鉆孔壁結合特征及其向鉆孔周邊滲透情況,并建立了鉆孔周邊縫隙流體泄漏模型進行理論驗證;張天軍等[10]為了尋找新型礦用CF材料適宜的膨脹性能, 利用壓汞儀和DNS-200電子萬能試驗機等系統,對不同膨脹劑占比量水平下新型CF材料的孔隙發育、膨脹-時間效應、膨脹機理及蠕變特性進行了測試分析。

目前應用較多的鉆孔密封材料主要有水泥砂漿和聚氨酯材料[11-12]。水泥材料通常使用“兩堵一注”式封孔方法進行密封,但其材料在后期凝固后易出現干裂收縮現象,密封性較差[13];聚氨酯材料通常是固定在抽采管外管壁送入鉆孔內部,待材料發生膨脹后起到密封的作用。兩種材料的密封原理大致相似,但聚氨酯材料滲透性較差且抗壓強度不足,幾乎無法滲透到鉆孔周邊的微孔裂隙中,材料固化后無法對鉆孔形成有效的支護[14]。為了提高鉆孔密封效果,研制了一種以普通硅酸鹽為基料,輔以其他添加劑的一種新型密封材料,分別用聚氨酯材料和新型密封材料制備標準試件,對其進行孔隙的宏觀與微觀特性分析和抗壓強度分析,驗證新型密封材料的優良物理特性。

1 新型密封材料孔隙特性分析實驗

1.1 實驗方案

取一定量的新型密封材料,按照水料比混合攪拌均勻后置入標準模具中,凝固以后取下模具,按照實驗標準截取直徑1 cm的樣品,將樣品置于掃描電鏡中進行觀察。

取PB聚氨酯材料,將袋中兩種材料混合均勻,待其發泡凝固后取直徑為1 cm的樣品做電鏡掃描。

1.2 實驗結果與分析

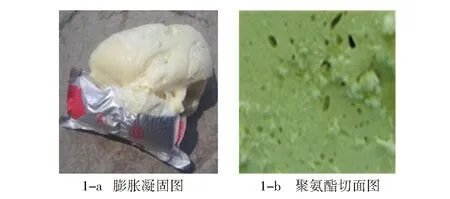

1)宏觀孔隙分析。圖1為聚氨酯表面凝固圖。從外部觀察發泡后的聚氨酯材料,發現聚氨酯材料表面有較大孔隙,如圖1-a所示;切開觀察其中間位置有許多相互貫通的小孔,如圖1-b所示。

圖1 聚氨酯表面凝固圖Fig.1 Polyurethane surface solidification diagram

圖2為新型密封材料圖。從表面觀測凝固完成后的新型密封材料,如圖2-a所示,發現材料表面偶爾有微小的凹坑,但整體較為光滑。這是由于新型密封材料中添加劑發生化學反應所產生的氣泡破裂而形成的凹坑。

截開該材料觀察其內部孔隙分布情況,如圖2-b和2-c所示,發現在新型密封材料內部存在大量的孔隙,且彼此獨立存在,互不貫通。這些沒有貫通的孔隙使得新型密封材料具有良好的膨脹性。

2-c 截面放大20倍圖圖2 新型密封材料Fig.2 The new sealing material

2)微觀孔隙分析。圖3為電鏡掃描聚氨酯放大100倍所觀察到的圖像。從圖3可以看出,其內部呈現蜂巢網狀結構且表面較為光滑,同時測得該網狀孔洞結構直徑約在0.1~0.5 mm。由此可知,聚氨酯材料光滑的蜂巢網狀結構不僅給氣體的流通提供了便捷的通道,同時大大降低了氣體流動的阻力。在鉆孔瓦斯抽采過程中,使用聚氨酯材料密封的鉆孔其材料本身就為鉆孔內外提供了漏氣通道,從而降低了瓦斯抽采效果。

圖4為電鏡掃描新型密封材料放大400倍的內部結構圖。從圖4可以看出,即使將其放大400倍,新型密封材料內部也只能觀察到極個別單一的孔隙結構,與聚氨酯材料相比新型密封材料自身的致密性保證了氣體無法從材料本身通過,在鉆孔瓦斯抽采過程中杜絕了密封材料自身形成的漏氣通道,保證了瓦斯抽采效果。

2 新型密封材料抗壓強度分析

2.1 實驗方案

2.1.1聚氨酯試樣制備

1)選取規格為長100 mm、內徑50 mm的有機玻璃管,在管內壁均勻涂抹一層有機脫模劑;

2)將PB聚氨酯材料中兩種液體混合均勻后,根據需要稱取一定量的混合料,立刻倒入有機玻璃管中;

3)待聚氨酯發泡完成且徹底凝固后,根據單軸抗壓試驗的要求制取標準試件,制得的試件如圖5所示;

圖5 聚氨酯試件Fig.5 Polyurethane specimen

4)將制取的標準試件放在DYD-10電子萬能試驗機實驗臺上,調節好試驗參數然后進行單軸壓縮實驗。

2.1.2新型密封材料試樣制備

1)準備好硅酸鹽水泥、制備密封材料所需的添加劑及燒杯、電子秤、模具等所需的試驗制備器材。

2)將準備好的模具(50 mm×100 mm)內部覆蓋一層塑料薄膜,用來防止漿液的滲透及后期試樣的脫模處理。

3)按照配比將硅酸鹽水泥及添加劑混合均勻,根據水料比制得所需漿液并倒入準備好的模具中。由于新型密封材料具有一定的膨脹性,因此漿液不能完全充滿模具,需要給新型密封材料留有一定的膨脹空間。

4)將模具密封靜置直至新型密封材料凝固,取出試樣(見圖6),做好標記后進行單軸壓縮實驗。

圖6 新型密封材料試件Fig.6 New material specimen

2.1.3單軸抗壓強度實驗

采用DYD-10電子萬能試驗機進行單軸抗壓強度實驗[15]。具體實驗步驟如下:

1)準備好材料的標準試件(50 mm×100 mm),確保新型密封材料的光滑平整;

2)開啟電子萬能試驗機并放置好所制試件,對壓力缸及加載速率進行調試,觀察壓裂過程中試件的變形破壞情況(見圖7)及應力-應變曲線的發展規律,并作相應記錄。

圖7 新型密封材料抗壓強度試驗Fig.7 Compressive strength test of the new sealing material

2.2 實驗結果與分析

2.2.1聚氨酯試件抗壓強度分析

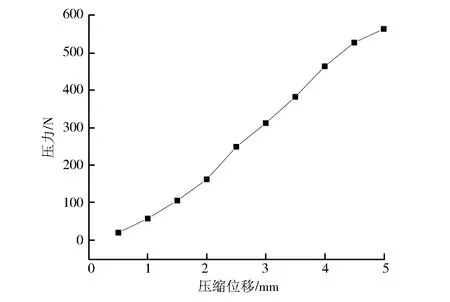

圖8為聚氨酯試件壓力隨位移變化圖。

圖8 聚氨酯試件壓力隨位移變化圖Fig.8 Variation of pressure with displacement of polyurethane specimen

由圖8可知,聚氨酯樣品的壓力隨著壓縮位移的增大逐漸增加,而且可以明顯發現其壓力曲線近乎為一條直線,呈現線性規律的增加。在聚氨酯試件的壓縮位移從開始壓縮至5 mm時,其壓力值的變化雖然呈線性增加,但其增加速率極為緩慢,最大壓力都達不到600 N,此時計算其平均壓縮強度僅為190.8 kPa。

2.2.2新型密封材料試件抗壓強度分析

新型密封材料由于其主要原料為硅酸鹽水泥,因此在受壓時同巖石試件一樣,經歷了壓實、彈性、屈服、破壞四個階段。圖9為新型密封材料壓力隨壓縮位移變化曲線。

圖9 新型密封材料壓力隨壓縮位移變化曲線Fig.9 Variation of pressure with displacement of the new material specimen

由圖9可知,觀察新型密封材料的受壓曲線,發現隨著壓縮位移在3.8 mm附近時,其壓力達到最大為6 400 N,此時抗壓強度為2.56 MPa。然而新型密封材料較巖石試件在其破壞階段壓力曲線出現了一次降緩和二次降緩,同時二次降緩區域的壓力曲線呈波浪形下降,這是由于新型密封材料中膨脹劑發生化學變化,在內部形成互不貫通的微孔結構,這些孔洞在受到較小壓力時,由于具有一定的抗壓強度,沒有出現擠壓變形;當其受到進一步壓力的作用進行相互擠壓閉合,則使材料的內部孔隙結構破碎,導致材料短暫密實。

2.2.3聚氨酯封孔材料和新型密封材料抗壓強度對比分析

圖10為聚氨酯與新型密封材料抗壓強度對比圖。

圖10 聚氨酯與新型密封材料抗壓強度對比圖Fig.10 Compressive strength comparison of polyurethane and the new sealing material

由圖10可知,新型密封材料的壓力從開始受壓至受壓完成整個階段均明顯高于聚氨酯材料,同時隨著壓縮位移的增加,在較小壓縮位移內,新型密封材料的受壓能力急劇增加,而聚氨酯材料增加較緩。這表明前者的抗壓強度遠遠優于后者,在進行鉆孔密封時,新型密封材料能夠對鉆孔起到更好的支護作用。

綜合考慮新型密封材料與聚氨酯材料自身的致密性及抗壓強度,發現對比聚氨酯密封鉆孔,使用新型密封材料密封鉆孔,不僅保證了鉆孔的支護強度,同時也保證了后期瓦斯抽采的密封性。

3 結論

1)新型密封材料中含有大量互不貫通的宏觀孔隙,使其在具有良好致密性的同時仍有較好的膨脹性,而聚氨酯材料有許多相互貫通的孔。

2)掃描電鏡下,聚氨酯材料的微觀結構呈蜂巢狀結構,而新型密封材料僅含有極個別的孔隙結構,從材料自身的致密性避免了鉆孔漏氣通道的產生。

3)對聚氨酯與新型密封材料進行單軸抗壓強度實驗,得出新型密封材料的抗壓強度遠遠高于聚氨酯的抗壓強度,在鉆孔密封過程中新型密封材料的使用可以大大加強鉆孔的支護強度,保證鉆孔瓦斯抽采的有效性。