復合頂板巷道破壞機理及支護技術研究

趙 坡

(山西汾河焦煤股份有限公司 三交河煤礦,山西 洪洞 041600)

某礦11#煤層巷道圍巖巖性特征變化比較大,巷道頂板局部有軟弱泥巖,且煤巖間膠結性較差,巷道在掘進時頂板出現隨掘隨落現象,屬于典型的復合頂板。復合頂板的管理是巷道支護的重點、難點。呂兆海[1]等提出了“柔性抗剪支護+高預應力幫部加固+弱面補強+噴漿封閉”控制方式,采用高預應力衍架結構,有效控制頂板變形;牛利榮[2]根據力學模型提出系統設計法進行支護設計;孔憲法[3]提出了“錨桿-單體錨索-桁架錨索”三階梯次支護,形成超強承載結構,實現圍巖整體穩定性和自承能力的目的。但上述理論不具備普適性。

本文以礦井11-0031巷圍巖支護為研究對象,根據現場巷道破壞特征,采用圍巖控制技術,優化巷道支護參數、控制頂板淋水、嚴抓工程質量,有效解決了該工作面支護困難的難題。

1 工作面概況

1.1 工作面頂底板巖性

11-0031巷處于井下+850 m水平,埋深287 m,最大水平主應力為8.58 MPa,最小水平主應力為4.45 MPa,垂直應力為6.66 MPa,地應力場在量值上屬于低應力區。巷道沿11#煤頂板掘進,煤層厚度2.7 m。11#煤頂底板巖性綜合柱狀圖見圖1。

圖1 頂底板巖性綜合柱狀圖Fig.1 Comprehensive stratum histogram of roof and floor lithology

1.2 巷道支護形式

根據工程類比法及錨桿支護理論分析設計法[5],確定巷道斷面為矩形,掘寬×掘高=4.5 m×3 m,工作面沿11#煤層頂板掘進,頂板采用錨網、鋼帶聯合錨索支護。頂錨桿選用Φ20 mm×2.5 m的高強錨桿,“六六”布置,間排距800 mm×800 mm;頂錨索選用Φ21.6 mm×8.2 m的鋼絞線,“二二”布置,間排距1 600 mm×2 000 mm,每6 m施工一組至K2灰巖1 m以上;錨索托盤采用22#槽鋼匹配180 mm×180 mm×12 mm平鋼板;錨固劑選用兩條Z2388型樹脂錨固劑。

2 巷道破壞特征及機理

2.1 巷道破壞特征

2.1.1現場破壞特征

工作面掘進期間,頂板不平整、完整性差,迎頭出現隨掘隨落現象,最大冒落高度在1.0 m左右;巷道內局部有錨索外露長,金屬網銹蝕,錨索托盤變形等現象;頂板出現離層,較為破碎,出現網包,但兩幫相對完整,在原有支護條件下,滿足不了巷道支護強度;現場采用架設“一梁三柱”的方式補強支護,雖能控制巷道變形,但影響后期支護效果,為巷道管理帶來困難。

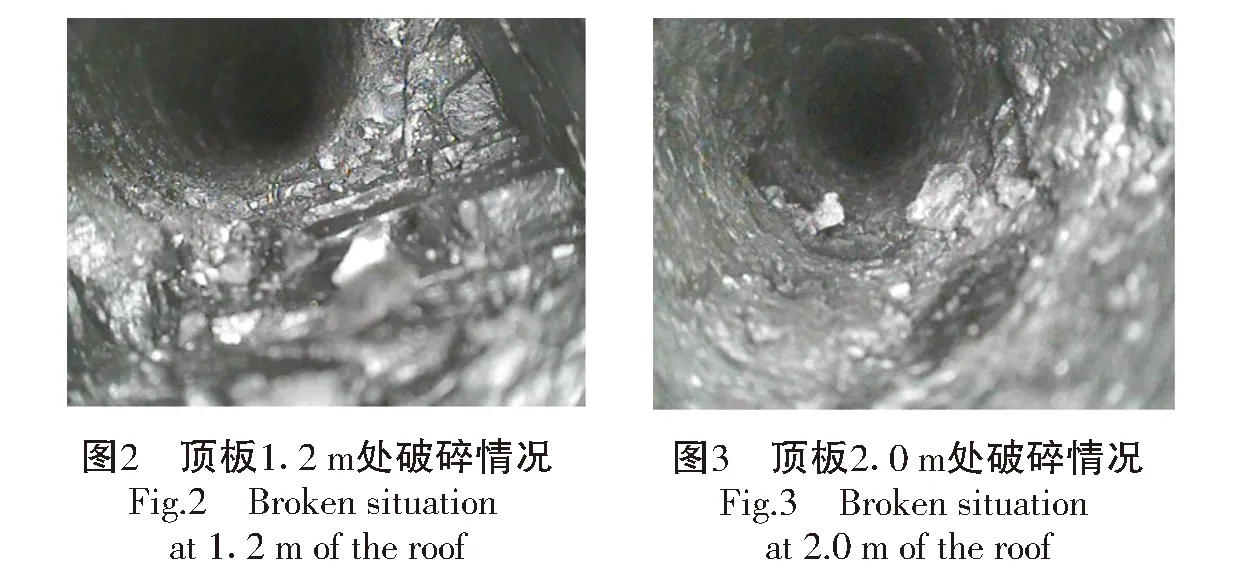

2.1.2頂板內部窺視

巷道開挖后,巷道圍巖應力重新分布,頂板內部破壞出現松動圈,采用窺視儀對內部破壞形態窺視可知,頂板淺部0~1.2 m范圍內煤巖體多出現離層和破碎圍巖,并伴隨裂隙發育。隨著巷道向前推進,裂隙和破碎帶進一步發育,松動范圍進一步擴大,淺部破碎范圍達到2 m。圖2為頂板1.2 m處破碎情況,圖3為頂板2.0 m處破碎情況。

2.2 巷道破壞機理

2.2.1巷道圍巖性質

1)復合頂板具有明顯的層狀特性,且各相鄰巖層之間在厚度、彈性模量等其他力學參數上都具有很大的差別,導致層間粘結力弱,在受到擾動后,容易沿夾層發生水平方向的剪切滑移和垂直方向的拉伸離層破壞[4]。

2)通常含有多個軟弱夾層或煤層的頂板,這些軟弱夾層或煤線厚度一般都比較小,但節理和裂隙都發育較好,在高應力作用下容易發生層間剝離。

3)泥巖屬于不穩定巖層,巷道開挖后,圍巖應力會達到新的平衡狀態,受頂板自身承載能力、風化作用或其他地質構造等多種因素影響,巷道局部會出現應力集中現象,容易發生變形破壞。

2.2.2頂板淋水影響

1)頂板距離K2灰巖或其他含水層較近,且局部頂板會裂隙發育。在施工錨索期間,形成導水孔,安裝錨索時錨固劑遇水后物理性質破壞,進而導致錨桿、錨索的錨固力下降,支護效果削弱。同時水減慢了錨固劑凝結速度,容易造成錨固劑流失,從而減小錨索及錨桿的實際錨固長度。

2)泥巖浸水后,圍巖內部結構發生變化,內聚力減弱,在淋水與風干雙重作用下,圍巖強度減弱,裂隙增大,隨著影響時間的增加,松動圈范圍進一步擴大。

3)淋水夾雜著煤層內的硫份時,錨桿、錨索、鋼筋網等支護材料容易受到腐蝕,金屬構件的力學性能相對減弱,支護結構的可靠性和安全性也相對降低。

2.2.3支護材料選擇

錨索托盤選用22#槽鋼配套180 mm×180 mm×12 mm平鋼板。一是由于頂板表面不能確保平整,錨索施工時不能保證位于槽鋼孔正中,錨索傾斜角度較大,錨索外露部分容易受到彎剪破壞,不利于錨索預緊力擴散;二是槽鋼孔和鋼板均為人工氧焊,成孔不夠平滑,容易剪切錨索;三是平托板無法調心,錨索受力容易偏載,嚴重時托盤會將錨索切斷。

2.2.4預緊力設定

原設計中錨索預緊力為160 kN,考慮錨索張拉后30%的預緊力損失,實際預緊力為110 kN。直徑為Φ21.6 mm的錨索索體破斷載荷為520 kN,在錨桿錨索預緊力初始值的選擇中,一般要求預緊力為桿體屈服強度的30%~50%,錨索預緊力初始值應達到索體破斷載荷的40%~70%[5]。因此,錨索設計預應力較低,錨索懸吊作用難以發揮。

3 圍巖控制技術

根據現場巷道破壞特征,分析了巷道破壞機理。因此,對于復合頂板的巷道變形破壞可以從以下三方面進行控制。

3.1 優化支護參數

1)調整錨索預緊力及錨索長度。當預應力一定時,長錨索的預應力擴散效果較弱,支護效果相對較差,可適當減短錨索長度或提高錨索的預應力。根據錨索破斷載荷和應力損失,確定錨索預緊力在200~250 kN。將錨索錨固區固定在巖層厚度大、穩定性較好的巖層中,阻止破壞向深部發展。選用長錨索為骨架,短錨索或錨桿控制淺部巖層不連續面的支護方式,確保巷道穩定。當頂板無穩定巖層時,要求錨索長度高于自然平衡拱2 m。

2)選用力學性能與錨索強度配套、規格為300 mm×300 mm×16 mm拱形高強度錨索托盤,拱高60 mm以上,安裝高強度調心球墊。

3.2 控制頂板淋水

1)巷道在變坡點或頂板有破碎、裂隙時,頂板容易出現淋水。進入頂板淋水區域時,布置疏水鉆孔進行放水,鉆孔采用全液壓ZDY1200S鉆機配合Φ42 mm長1.5 m的鉆桿,Φ56 mm鉆頭,在巷道正中沿著巷道掘進方向施工疏水孔。鉆孔與頂板夾角為50°,與巷道夾角為0°,深度15 m(施工至K2灰巖),現場一般施工2個疏水孔,間距為5.0 m。放水后,頂板滴淋水現象明顯減少。通過放水,一是降低了水對泥巖的弱化作用;二是確保了錨固劑的錨固質量。

2)施工錨索時,錨索端頭要避免施工至K2灰巖,疏通K2灰巖水。當頂板有淋水時,由兩條Z2388型樹脂錨固劑變更為兩條Z2388和一條CKb2340型樹脂錨固劑,CKb2340型樹脂錨固劑放置孔底。主要原因,一是超快型錨固劑能夠快速凝固,二是增加錨固長度能夠減少端頭錨固劑流失量,確保錨索預緊力達標。

3.3 嚴抓工程質量

1)巷道開挖初期,圍巖變形較小,及時安裝錨網索支護能夠有效控制圍巖變形。同時嚴格按照安全生產標準化及規程要求施工,保證各支護參數達標。

2)為確保圍巖支護效果,在支護設計方面必須建立地質力學評估→初始設計→井下監測→日常監控/信息反饋→修正/優化設計的支護設計體系;同時采用數據觀測→數據收集→數據分析→信息反饋→現場執行→現場回饋的閉合管理模式,實現頂板變化動態監測、礦壓變化規律分析、支護設計驗證和優化。

4 現場監測

采用圍巖控制技術后,用礦壓監測和現場反饋的方式驗證支護效果。

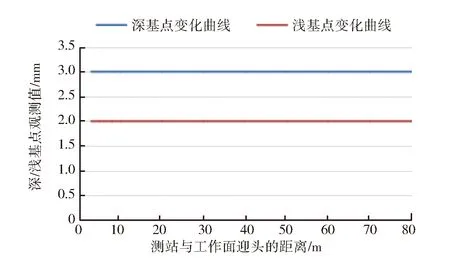

4.1 頂板離層監測

在巷道頂板正中安設離層儀對頂板離層情況進行監測,深基點布置在巷道頂板9 m處(超過錨索端頭1 m),淺基點布置在巷道頂板2.4 m處(位于錨桿端頭),深基點初安值設定為3 mm、淺基點初安值設定為2 mm,根據圖4可知,頂板未發生離層現象,頂板較穩定。

圖4 離層儀深/淺基點變化曲線Fig.4 Variation curves of deep/shallow base point of separation instrument

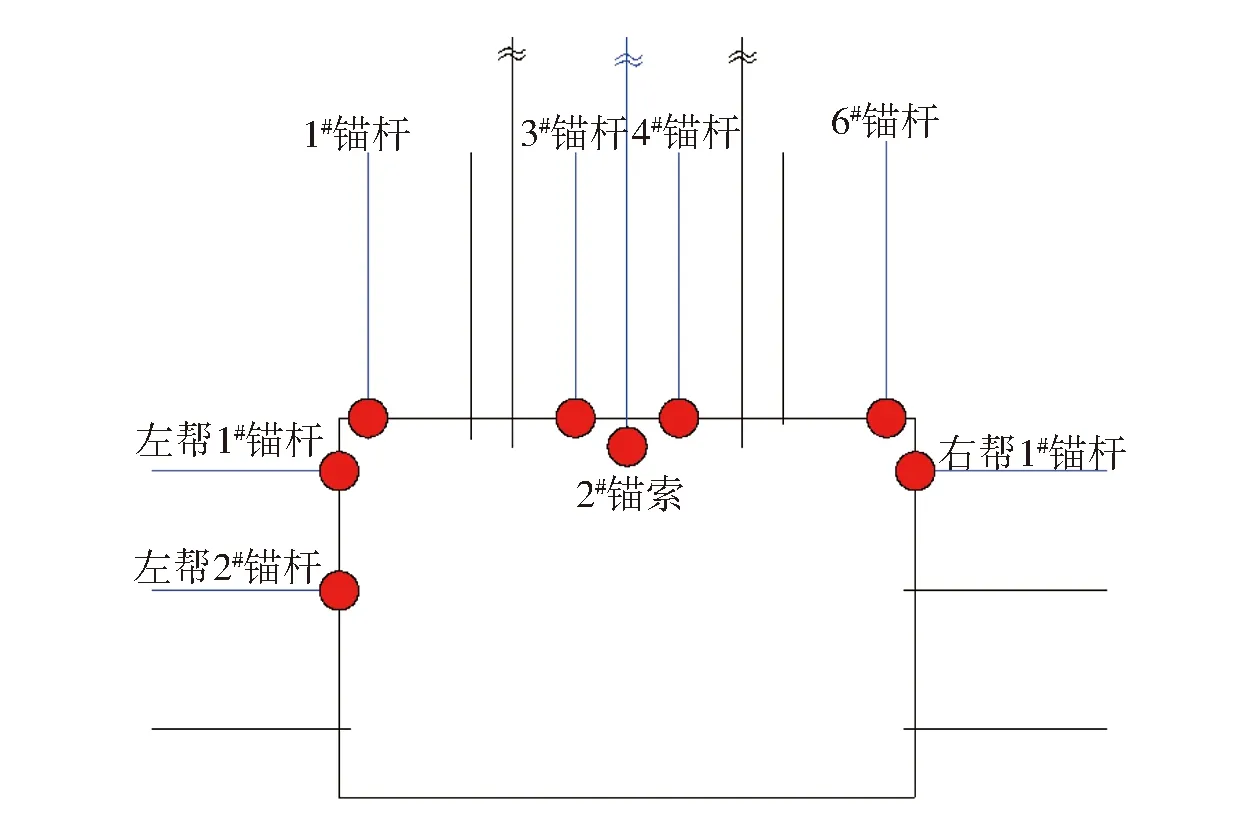

4.2 錨桿錨索受力監測

現場安設錨索測力計對錨桿/索受力情況進行監測。圖5為測力計安裝位置圖,圖6為錨桿/索受力變化曲線圖。

通過錨桿/索受力變化曲線可知,錨索及巷道中部錨桿受力變化較大,均未超過屈服載荷,說明采取措施有效。其中:頂板3#、4#錨桿測力計變大是由于巷道開挖后,頂板雙支梁結構向下彎曲,這是巷道中部錨桿/索壓力變化最大的原因,所以在巷道支護設計或監測時,錨索盡量安設在巷道中部,增強錨索的主動支護能力。頂板右側6#錨桿測力計變化幅度大是由于巷道頂板存在傾角(左高右低),導致頂板壓力向右側偏移,所以巷道在掘進期間,需注意頂板傾角或圍巖其他構造對巷道的影響,以便加強支護。

圖5 測力計安裝位置圖Fig.5 Installation location of dynamometer

圖6 錨桿/索受力變化曲線Fig.6 Stress variation of anchor/cable

4.3 現場反饋

已掘巷道出現破碎、網包的現象明顯減少,說明采用錨桿支護改善圍巖淺部破碎狀態,可提高整體承載能力及完整性。但巷道在掘進期間,由于地質條件影響局部仍出現隨掘隨落的現象,現場及時支護后,能夠明顯改善支護環境,同時加強現場支護質量檢測,確保支護可靠。在巷道受二次采動對圍巖完整狀態影響較弱時,可在本煤層工作面設計時適當放開支護排距。

綜上所述,采用圍巖控制技術后,巷道支護安全可靠,支護強度能夠滿足巷道支護要求,提高了圍巖的穩定性。

5 結束語

11-0031巷道采用圍巖控制技術后,明顯改善了支護環境,巷道圍巖的安全性和穩定性進一步提高,巷道支護安全可靠,為本煤層同類型巷道支護設計提供了依據。