大采高工作面礦壓顯現規律及頂板控制技術研究

王成帥,楊永康,郭 帥

(1.山西省煤炭職工培訓中心,太原 030006;2.山西省煤炭職業中等專業學校, 太原 030006; 3.太原理工大學 采礦工藝研究所,太原 030024;4.內蒙古科技大學 礦業與煤炭學院,內蒙古 包頭 014010)

煤炭是我國的基礎能源和重要原料,隨著煤礦開采技術及設備的發展,厚煤層開采比例逐年增加,大采高工作面礦山壓力顯現規律和圍巖控制技術逐漸映入科技工作者的視野,特別是當煤層頂板堅硬不易垮落時,隨著作業面的推進,空區頂板形成大規模懸頂,造成工作面礦壓顯現強烈[1-3]。但已有研究主要集中在工作面巷道圍巖支護方式及礦壓顯現影響要素方面[4-7],對于大采高工作面覆巖破壞、礦壓顯現規律及圍巖控制有待近一步研究。

基于此,本文以三道溝煤礦85201工作面為研究對象,運用實驗室試驗、數值計算、現場觀測等方法,開展大采高工作面礦山壓力顯現規律和圍巖控制研究,為類似地質條件礦井安全開采提供依據。

1 工程概況

三道溝井田位于陜西省府谷縣西北,井田東西長15.4~21.4 km,南北寬15 km,面積約205 km2。三道溝煤礦隸屬陜西省德源府谷能源有限公司,為千萬噸低瓦斯礦井,可采儲量近10億t,現主采5-2#煤層,煤層賦存穩定,易自燃,為長焰煤或不粘煤,厚度6.48~6.95 m,平均6.6 m。直接頂為泥巖,厚度0~14 m,平均3.5 m;基本頂為粉砂細砂巖,厚度19.2~27.0 m,平均21.5 m。底板為泥質粉砂巖,厚度1.2~11.5 m,平均厚度8.0 m。

85201工作面是八采區首采面,沿煤層傾向布置,標高為1 098~1 132 m,地質構造簡單。工作面以南為礦井三條主大巷,西為85202輔運順槽,北為礦井邊界。工作面進回風順槽沿煤層走向布置,帶式輸送機布置在進風順槽,輔助運輸布置在回風順槽,順槽與運輸大巷、軌道大巷及回風大巷垂直布置。

2 煤巖體力學參數測定

頂板砂巖及煤體應力-應變曲線如圖1所示。

1-a 砂巖

1-b 煤體圖1 應力-應變曲線及加載圖Fig.1 Stress-strain curve and loading diagram

分析可知,85201工作面頂板巖石普氏系數為10.5~11.5,煤體普氏系數為1.6~2.1。頂板屬于堅硬巖層。

3 數值模擬計算

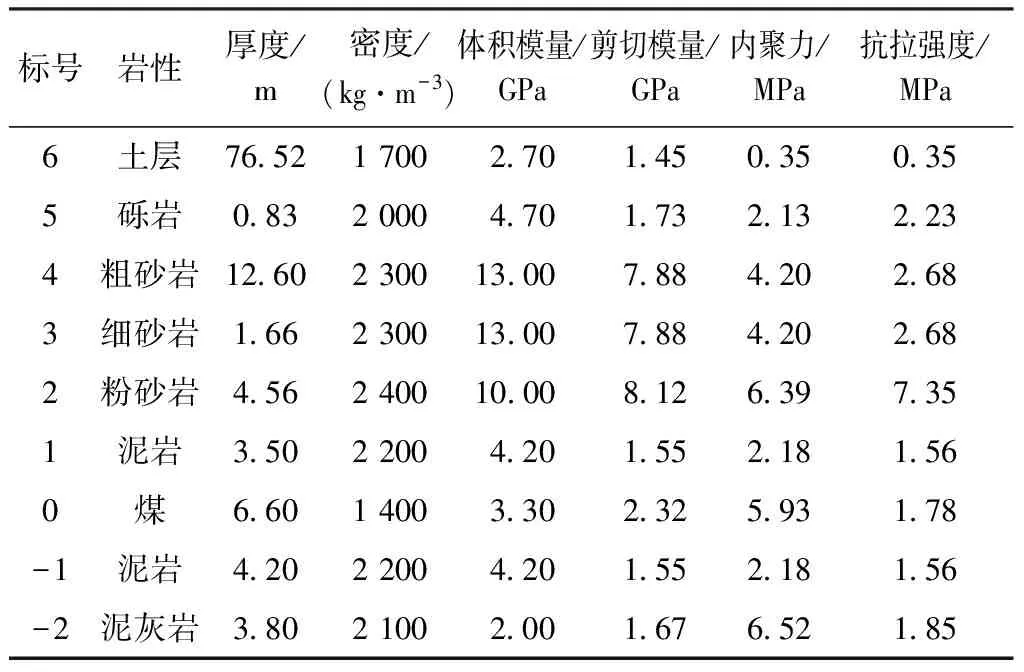

采用FLAC3D軟件[8-9]對開采情況進行數值分析。模擬工作面推進長度300 m,傾斜寬295 m。初始應力4.0 MPa,單次推進步距為10 m,巖體力學參數如表1所示。

表1 巖體力學參數Table 1 Mechanical parameters of rock mass

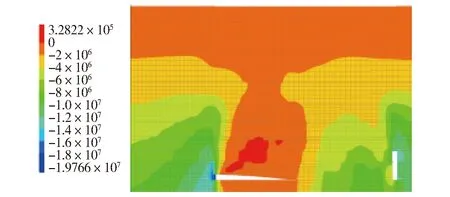

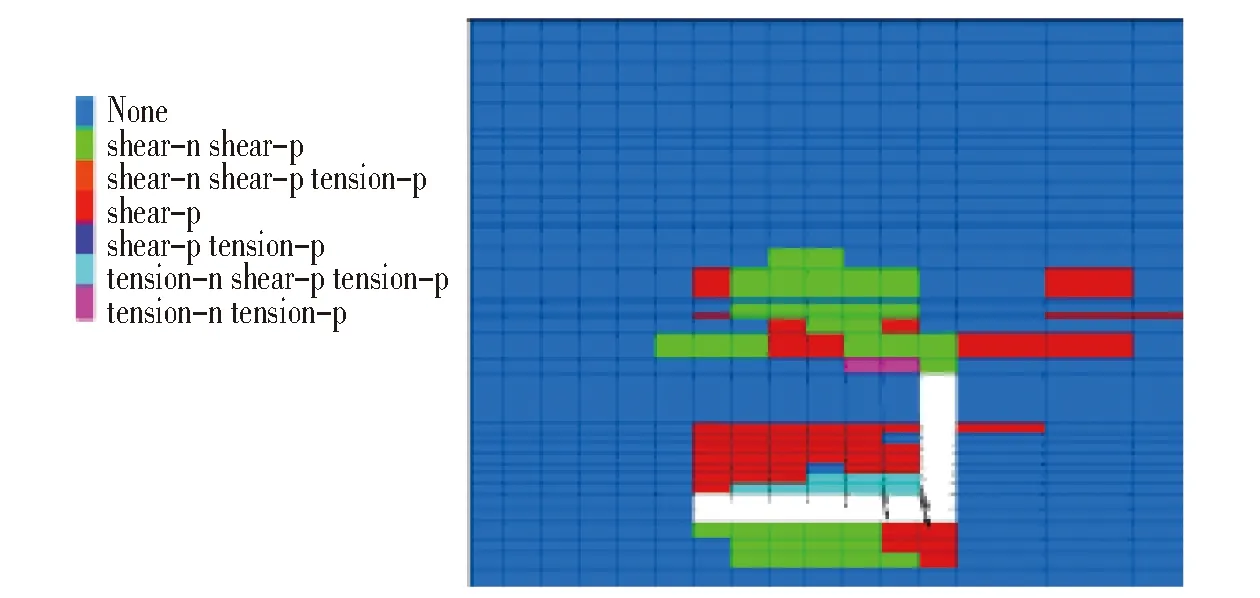

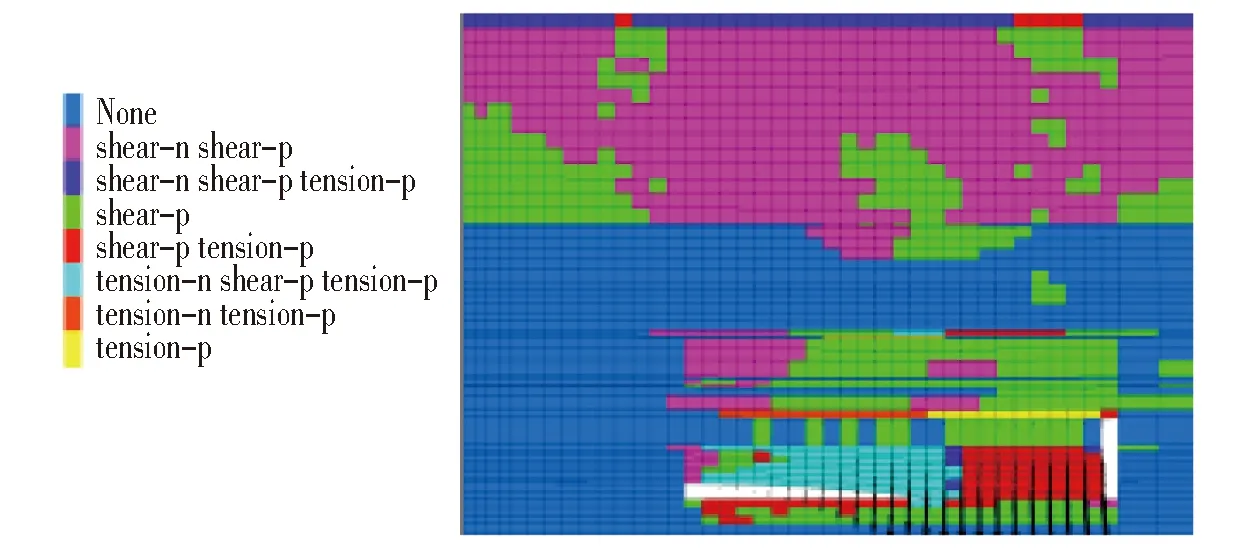

工作面推進不同距離時,應力分布及圍巖破壞如圖2、圖3所示。

2-a 推進60 m

2-b 推進120 m

2-c 推進210 m

2-d 推進300 m圖2 應力分布圖Fig.2 Stress distribution

3-a 推進60 m

3-b 推進120 m

3-c 推進210 m

3-d 推進300 m圖3 圍巖破壞圖Fig.3 Surrounding rock failure

分析可知,工作面推進60 m時,直接頂上方塑性區明顯,最大壓應力出現在切眼位置;至100 m時,切眼端部最大位移達230 cm,表明基本頂初次來壓;至120 m時,切眼端部最大位移達600 cm,應力降低區繼續沿頂板向上延伸,塑性區繼續擴大;至160 m時,覆巖破壞區繼續向上發展,超前支承壓力的最大值約為14 MPa,距離切眼開口處約5.5 m;至210 m時,上覆圍巖破壞區與其上部基巖破壞區間距進一步縮小,超前支承壓力峰值約14.5 MPa左右,位于工作面前方約6 m處,最大影響范圍約250 m;至300 m時,頂板巖層破壞區域與基巖向下延伸破壞區域完全貫通。

4 現場礦壓監測

采用ZYDC-3型支架壓力自測儀對85201工作面進行現場礦壓監測。工作面支架壓力監測儀表布置如圖4所示。

圖4 工作面支架壓力監測儀表布置圖Fig.4 Layout of support pressure monitoring instrument of working face

經現場監測,工作面推進至71.8 m時,液壓支架壓力顯著上升,片幫現象明顯,4個測點的壓力下降最高值達到28 MPa,此時工作面初次來壓,來壓步距約71.5 m;推進3.5 m后來壓結束,確定初次來壓步距為75 m。監測過程中出現6次來壓情況,基本頂來壓周期為18~26 m,平均為22.5 m。

工作面四個測點支柱平均壓力及活柱縮量變化如表2所示。

表2 測點支柱平均壓力值Table 2 Mean pressure of pillars at measuring points

經數據分析,活柱縮量增加值最高達30 mm,支架卸載嚴重,每一個支架均表現出類似變化特征,位于兩側的支架承受的支撐壓力要高于中間的支架。工作面礦壓顯現特征表現為支架壓力先保持平穩后不斷升高至最高值。來壓后支架快速卸荷導致壓力急劇減小后發生反彈。隨著垮落巖石的逐步壓實,再次對支架產生壓力,引起支架壓力緩慢增加,壓實散體巖塊產生的壓力要遠小于原巖對支架產生的壓力。

5 工作面頂板處理技術

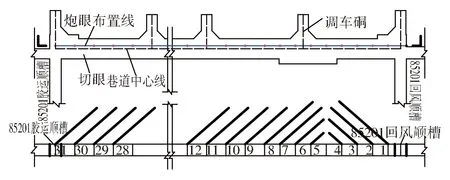

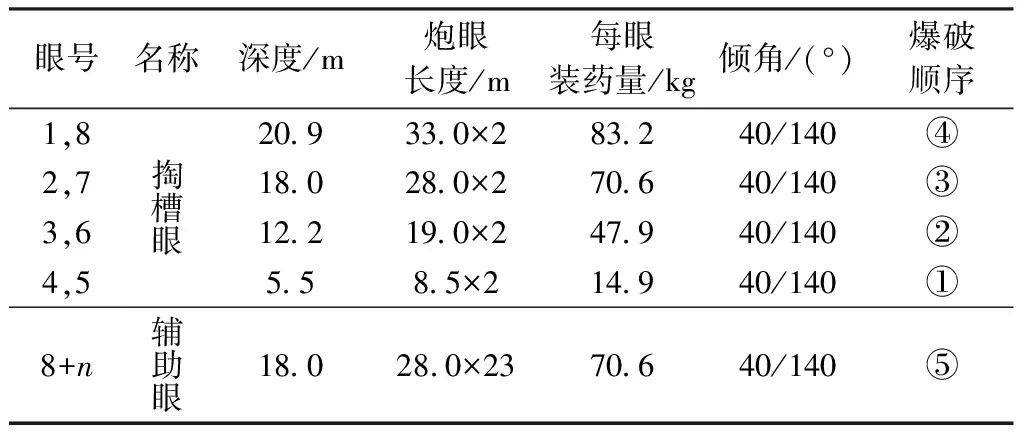

根據前述研究,結合已有成果,確定工作面實施深孔預裂爆破。工作面炮眼布置如圖5所示,炮眼參數如表3所示。

圖5 炮眼布置圖Fig.5 Blasting hole layout

表3 炮眼布置參數Table 3 Blasting hole parameters

預裂爆破該技術實施后,實測支架時間加權平均阻力值為11.8×103kN,為額定值的66%。支架工作阻力總體符合正態分布,工作狀態合理,實現了對堅硬頂板圍巖的有效預控,該研究可為類似條件煤礦安全高效開采提供依據。

6 結論

1)隨工作面推進,直接頂上方表覆巖破壞區持續發展;超前支承壓力最大值為14.5 MPa,出現在距離切眼約6 m處,最大影響范圍約250 m,明顯影響范圍為65 m。

2)工作面初次來壓步距約為75 m,來壓周期約為22.5 m,來壓后壓力下降最高達到27.94 MPa,礦壓顯現在切眼兩幫更加顯著。

3)實施堅硬頂板預裂爆破技術,可實現堅硬頂板圍巖的有效控制。