基于物聯(lián)網(wǎng)的礦井提升機(jī)遠(yuǎn)程監(jiān)測與故障診斷系統(tǒng)研究

劉 杰 孟憲波 白星振

(1. 淄博礦業(yè)集團(tuán)有限責(zé)任公司岱莊煤礦,山東 濟(jì)寧 272000;2. 山東科技大學(xué)電氣與自動化工程學(xué)院,山東 青島 266590)

1 引言

目前提升機(jī)的運(yùn)行環(huán)境比較惡劣,提升設(shè)備的自動化程度有限,其啟停、控制都是由現(xiàn)場工作人員實(shí)時(shí)操作,難免會出現(xiàn)失誤,導(dǎo)致提升機(jī)發(fā)生安全事故[1]。另外,由于提升設(shè)備型號多且結(jié)構(gòu)系統(tǒng)復(fù)雜,其故障發(fā)生后的快速診斷及排除工作面臨著各種困難[2]。所以,設(shè)計(jì)一個(gè)有效的監(jiān)測系統(tǒng)來保證提升機(jī)運(yùn)行的安全和穩(wěn)定顯得尤為重要。本系統(tǒng)結(jié)合先進(jìn)的網(wǎng)絡(luò)技術(shù)、信息技術(shù)和自動化技術(shù)的優(yōu)勢,進(jìn)行物聯(lián)網(wǎng)架構(gòu)的礦井提升設(shè)備遠(yuǎn)程工況監(jiān)測與故障診斷系統(tǒng)的設(shè)計(jì),提高提升運(yùn)行工況實(shí)時(shí)監(jiān)控及故障的診斷能力。

2 礦井提升機(jī)監(jiān)測系統(tǒng)設(shè)計(jì)

2.1 系統(tǒng)架構(gòu)設(shè)計(jì)

礦井提升設(shè)備遠(yuǎn)程監(jiān)測系統(tǒng)主要由信息測量模塊、網(wǎng)絡(luò)傳輸模塊、遠(yuǎn)程控制平臺、視頻監(jiān)視系統(tǒng)等組成,系統(tǒng)組成架構(gòu)如圖1 所示。現(xiàn)場量測模塊由各類礦用傳感器和礦用攝像頭組成,在實(shí)際運(yùn)行過程中,所需要的提升機(jī)的運(yùn)行數(shù)據(jù)和控制柜的控制狀態(tài)數(shù)據(jù)可通過量測模塊獲得。采集到的數(shù)據(jù)經(jīng)過網(wǎng)絡(luò)傳輸模塊傳輸?shù)竭h(yuǎn)程控制端,網(wǎng)絡(luò)傳輸模塊主要由光纖、光纖收發(fā)器和交換機(jī)組成,傳輸過程中采用DP 通訊,提高了數(shù)據(jù)的傳輸速率,降低了通訊故障。遠(yuǎn)程控制端由遠(yuǎn)程控制平臺和視頻監(jiān)視系統(tǒng)組成,遠(yuǎn)程控制平臺是對傳輸過來的數(shù)據(jù)進(jìn)行處理和分析之后,將提升機(jī)的運(yùn)行狀態(tài)、故障信息通過光纖反饋給現(xiàn)場控制柜,使工作人員在集控室內(nèi)便可對提升機(jī)的故障進(jìn)行判斷和處理。視頻監(jiān)視系統(tǒng)通過光纖將礦用攝像頭與位于副井絞車房的視頻監(jiān)視器相連,監(jiān)控人員可以清楚地通過監(jiān)視器監(jiān)視主井現(xiàn)場設(shè)備情況。另外,現(xiàn)場操作的每套提升機(jī)上都對應(yīng)著一臺上位計(jì)算機(jī),用來分別顯示各自提升機(jī)的運(yùn)行狀態(tài)和重要參數(shù)。

圖1 監(jiān)測系統(tǒng)架構(gòu)

2.2 系統(tǒng)功能設(shè)計(jì)

本提升機(jī)遠(yuǎn)程監(jiān)控系統(tǒng)在充分利用已有就地操作平臺的基礎(chǔ)上,基于光纖環(huán)網(wǎng)、海量數(shù)據(jù)存儲、數(shù)據(jù)分析及動態(tài)信息服務(wù)等技術(shù),主要實(shí)現(xiàn)以下功能:

(1)數(shù)據(jù)信息的采集及存儲;

(2)基于光纖冗余的可靠傳輸;

(3)遠(yuǎn)程人-機(jī)交互,實(shí)時(shí)監(jiān)視、語音提示及控制;

(4)多角度、全方位視頻監(jiān)控;

(5)遠(yuǎn)程故障診斷和故障輔助排查。

3 數(shù)據(jù)處理技術(shù)及故障診斷

3.1 數(shù)據(jù)處理技術(shù)

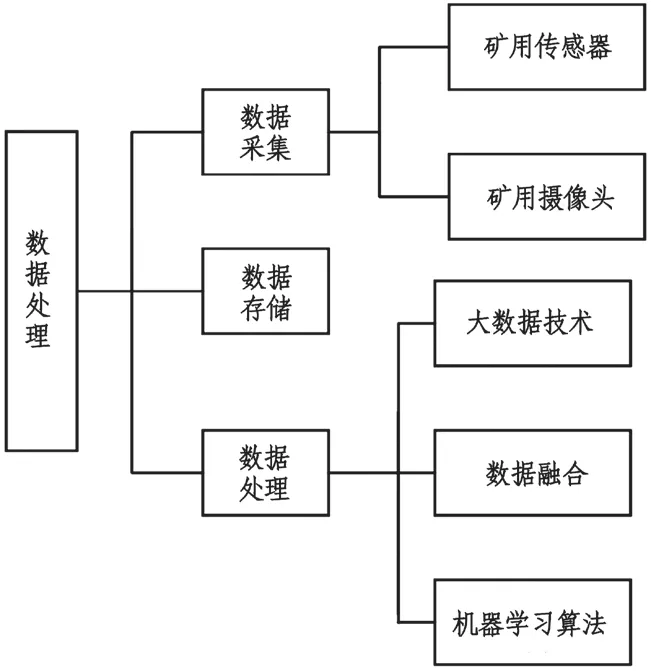

數(shù)據(jù)處理包含三部分內(nèi)容,分別是數(shù)據(jù)采集與整合、數(shù)據(jù)存儲、數(shù)據(jù)處理和分析。數(shù)據(jù)處理框圖如圖2 所示,具體的模塊可如下描述。

(1)數(shù)據(jù)采集模塊。數(shù)據(jù)采集模塊由各類礦用傳感器和礦用攝像頭等部分組成,可采集數(shù)據(jù)的來源主要是提升機(jī)的運(yùn)行數(shù)據(jù)和控制柜的控制狀態(tài)等數(shù)據(jù)[1]。

(2)數(shù)據(jù)存儲模塊。通過對數(shù)據(jù)庫進(jìn)行篩選和整合,可以很好地滿足數(shù)據(jù)海量、多樣化和低成本的存儲要求,并且能夠?qū)⑦m合分析的數(shù)據(jù)篩選整合出來。

(3)數(shù)據(jù)處理和分析模塊:數(shù)據(jù)處理主要是指遠(yuǎn)程操作站對數(shù)據(jù)采集模塊采集的信息進(jìn)行處理,運(yùn)用大數(shù)據(jù)技術(shù)、信息融合技術(shù)、機(jī)器學(xué)習(xí)算法,對提升機(jī)運(yùn)行狀態(tài)進(jìn)行分析。

圖2 數(shù)據(jù)處理框圖

3.2 故障診斷

在故障診斷及維護(hù)方面,本論文基于提升機(jī)大數(shù)據(jù),利用多類型的傳感器進(jìn)行了信息融合,通過對提升機(jī)的運(yùn)行工礦信息、在線監(jiān)測數(shù)據(jù)進(jìn)行分析,構(gòu)建出了一種在線的提升機(jī)故障診斷模型。在煤礦的實(shí)際生產(chǎn)過程中,由傳感器采集到的數(shù)據(jù)往往存在著數(shù)據(jù)量大、數(shù)據(jù)冗余、缺乏時(shí)效性等缺點(diǎn),所以不能直接使用[3]。針對此類問題,本文采用了機(jī)器學(xué)習(xí)算法對數(shù)據(jù)進(jìn)行了預(yù)處理,針對故障數(shù)據(jù)中存在的缺失值、連續(xù)值進(jìn)行處理,使數(shù)據(jù)更加穩(wěn)定,提升了故障診斷的精度。

另外,根據(jù)以往的經(jīng)驗(yàn),現(xiàn)場的維護(hù)人員對提升機(jī)的故障描述具有差異性,采用遠(yuǎn)程電話進(jìn)行指導(dǎo)有時(shí)候不能很好地解決問題。當(dāng)提升機(jī)發(fā)生故障時(shí),專業(yè)技術(shù)人員通常不能及時(shí)趕赴現(xiàn)場進(jìn)行處理。針對這一問題,此次設(shè)計(jì)安裝了遠(yuǎn)程診斷軟件及服務(wù)終端,經(jīng)Internet 與控制廠家遠(yuǎn)程服務(wù)中心連接,實(shí)時(shí)采集監(jiān)控提升機(jī)系統(tǒng)控制系統(tǒng)PLC 程序、實(shí)現(xiàn)故障診斷和程序修改、上傳和下載,第一時(shí)間在線解決現(xiàn)場設(shè)備故障,并依據(jù)云數(shù)據(jù)分析現(xiàn)場設(shè)備[4],為用戶提供周期保養(yǎng)建議。

4 系統(tǒng)實(shí)現(xiàn)

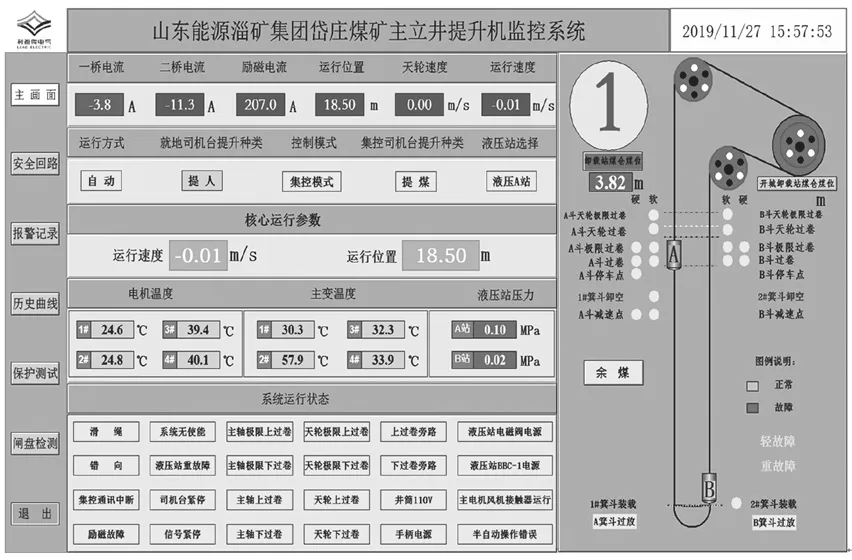

本文根據(jù)預(yù)期實(shí)現(xiàn)的各種功能,設(shè)計(jì)了如圖3所示的系統(tǒng)主控界面圖。系統(tǒng)的主界面主要負(fù)責(zé)顯示當(dāng)前提升機(jī)的運(yùn)行狀態(tài)、電機(jī)運(yùn)行參數(shù)、提升機(jī)的電氣參數(shù)、煤倉參數(shù)等系統(tǒng)實(shí)時(shí)參數(shù)信息。

圖3 系統(tǒng)的主控界面圖

系統(tǒng)操作界面左側(cè)設(shè)有安全回路、報(bào)警記錄、歷史曲線、保護(hù)測試、閘盤檢測五個(gè)按鈕,點(diǎn)擊對應(yīng)的按鈕可以跳轉(zhuǎn)到對應(yīng)的界面。安全回路的設(shè)計(jì)主要是用來確保系統(tǒng)安全可靠的運(yùn)行,當(dāng)發(fā)生整流柜故障、電源欠壓故障、尾繩故障等意外情況時(shí),安全回路中對應(yīng)的繼電器會斷開。此外,在遠(yuǎn)程操作站設(shè)有緊停按鈕,可直接控制安全回路的中斷。系統(tǒng)的安全回路設(shè)計(jì)如圖4 所示。

圖4 系統(tǒng)的安全回路設(shè)計(jì)圖

報(bào)警界面可以查看提升機(jī)運(yùn)行過程中產(chǎn)生的報(bào)警信息。報(bào)警信息包括報(bào)警時(shí)間、報(bào)警錯(cuò)誤類型等信息。歷史曲線可以用來查看提升機(jī)運(yùn)行過程中產(chǎn)生的歷史信息,保護(hù)測試界面可以對提升機(jī)的主要保護(hù)性能進(jìn)行測試,閘盤顯示界面可以顯示各井閘盤間隙的大小和閘盤的工作狀態(tài)。提升機(jī)運(yùn)行的歷史曲線如圖5 所示。

圖5 歷史曲線

5 總結(jié)

基于物聯(lián)網(wǎng)的礦井提升機(jī)遠(yuǎn)程監(jiān)測與故障診斷系統(tǒng)采用了物聯(lián)網(wǎng)技術(shù)+光纖傳輸技術(shù)+工業(yè)DP通訊技術(shù)將信息感知、網(wǎng)絡(luò)傳輸、數(shù)據(jù)處理技術(shù)融為一體,設(shè)計(jì)了一套配置主井智能化集中提升系統(tǒng),解決了目前礦井監(jiān)測系統(tǒng)存在的布線困難、搭建難度較大等問題[5],節(jié)省了提升設(shè)備的檢修成本,提高了提升設(shè)備運(yùn)行的安全性和可靠性[6],實(shí)現(xiàn)了對礦井提升系統(tǒng)的無人值守智能控制。