15112 運輸巷受斷層影響圍巖穩定性控制研究

李 健

(山西高平科興米山煤業有限公司,山西 高平 048400)

隨著煤炭資源的不斷開采,越來越多的煤炭資源賦存條件逐漸惡化[1],回采巷道有時不可避免的布置在斷層附近[2]。受鄰近斷層影響,巷道破壞嚴重[3-4],有時甚至不得不放棄對斷層附近的煤層進行回采,大量的煤炭資源遭到浪費[5]。因此研究斷層對鄰近巷道的破壞影響并在此基礎上提出相應的圍巖穩定性控制措施對于保障礦井的正常安全生產、減少資源浪費具有重要意義。

米山煤業15112 運輸巷的布置位置與鄰近斷層F8 距離較近,水平距離僅為20m,受該斷層影響,巷道出現了嚴重的破壞情況。

1 工程概況

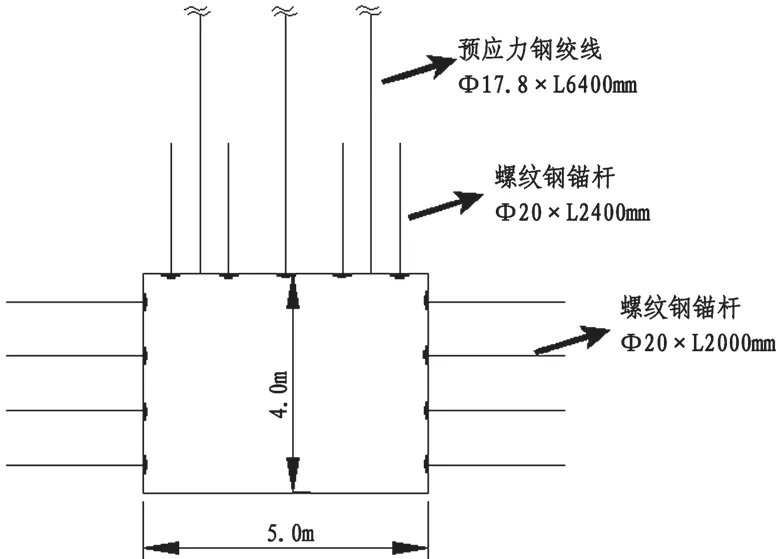

米山煤業15112 綜采工作面位于井田東部,平均埋深達到了800m。該工作面所采煤層為15 號煤,煤層走向為東北方向,傾角為3 ~8°,煤質較軟,內生裂隙發育,該煤層整體賦存穩定,為全區可采煤層。該工作面采用兩巷布置方式,其中15112 運輸巷凈寬5.0m,凈高4.0m,頂板每排布置5 根Ф20×2400mm 的左旋螺紋鋼錨桿,間排距為1m×1m;頂錨索采用三花布置,即第一排距巷中線左右1.7m 處各布置一根,第二排在巷中線布置一根,以此循環,排距均為1m,所采用的錨索為Ф17.5×6400mm 的預應力鋼絞線。幫部每排打4 根錨桿,間排距為1m×1m,錨桿型號與頂板一致。在對錨桿(索)施工的過程中,錨桿預緊力統一施加至50kN,錨索預緊力統一施加至150kN,錨桿(索)均垂直于巷道斷面布置。巷道斷面支護如圖1 所示。

圖1 巷道斷面支護圖

F8 斷層為正斷層,傾角45°,落差70m。受此斷層影響,15112 運輸巷頂板下沉明顯,兩幫片幫嚴重,頂板大量錨桿(索)出現剪斷拉脫現象,嚴重影響礦井的正常安全生產。

2 巷道圍巖原位實測

2.1 巷道頂底板圍巖力學參數測試

在巷道頂板選取合適的位置進行打鉆取芯,將所取得的巖芯進行加工后將其密封并帶回實驗室,采用電液伺服萬能試驗機對各巖層巖性的力學參數進行了測試。各巖層圍巖力學測試結果如表1 所示。

從表1 中可知15#煤上覆巖層依次為泥巖、粗砂巖、砂質泥巖和粉砂巖,底板為泥巖。其中頂板泥巖和粗砂巖層厚分別為3.7m 和3.2m,底板泥巖層厚6.5m。這三層巖層的圍巖強度與同類巖層相比整體偏低,頂板粗砂巖之上和底板泥巖之下的圍巖強度則相對較高。15#煤節理裂隙較為發育,煤質較軟。

表1 巷道頂底板圍巖力學參數統計表

2.2 地應力測試

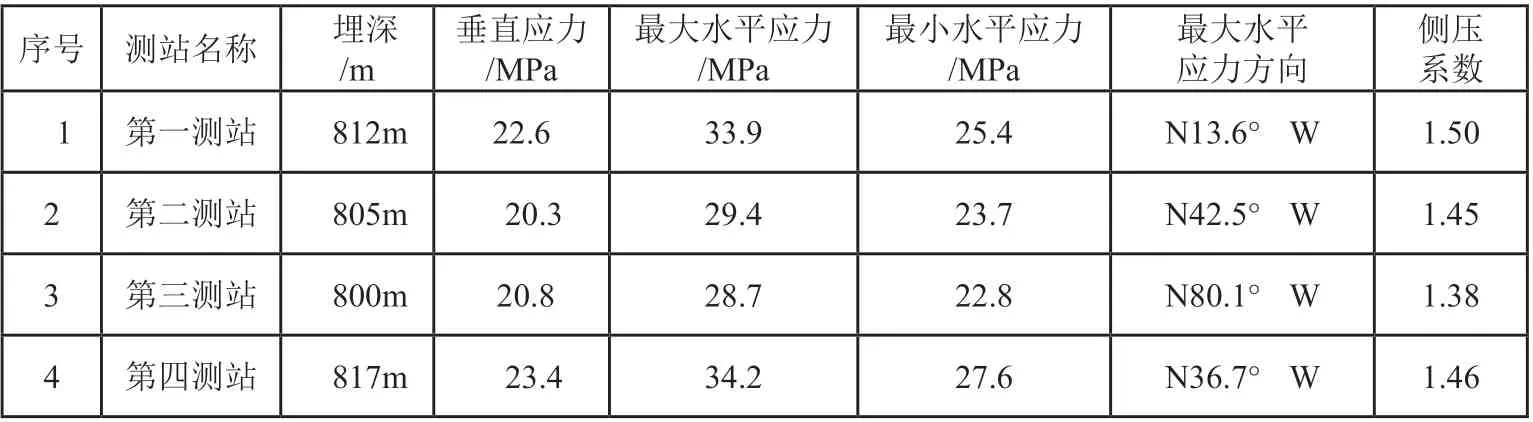

在巷道中選取合適的位置布置4 個地應力測站,使用水壓致裂法對其進行了測試,得到地應力測試結果如表2 所示。

表2 地應力測試結果

從表2 中的測試結果可以看出最大水平應力最大34.2MPa,垂直應力最大23.4MPa,最小水平應力最大值27.6MPa,四個測站的側壓系數分別1.5、1.45、1.38 和1.46。巷道受附近斷層影響較大,整體處于高應力環境之下。

2.3 頂板圍巖窺視

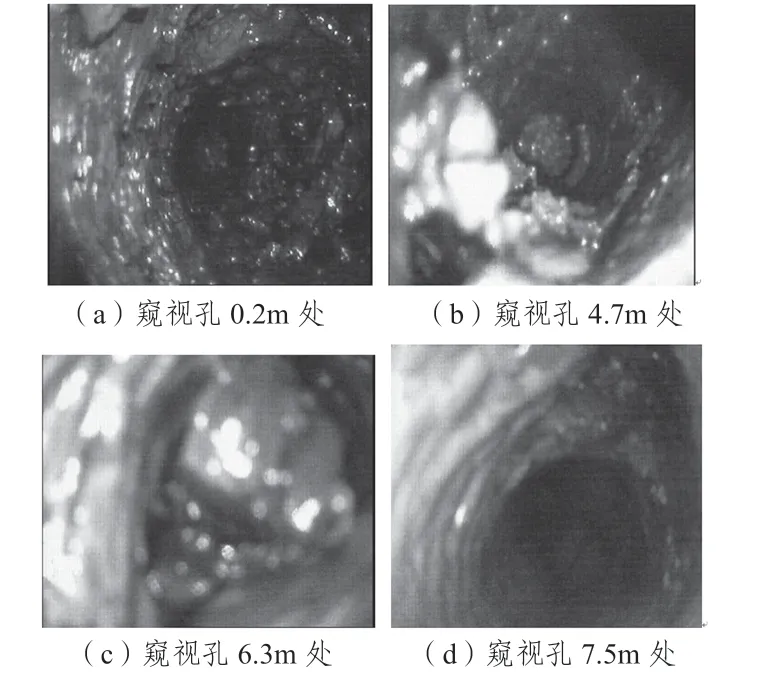

為掌握巷道頂板圍巖的裂隙、破碎情況,為支護方案的優化提供依據,在巷道頂板選取合適的位置布置窺視孔,采用窺視儀對其進行窺視,其中窺視深度到達了13m。圖2為巷道頂板圍巖的窺視結果。

圖2 頂板圍巖窺視結果

從圖2 的窺視結果可以看出,窺視孔0.2m 處孔壁破碎嚴重,在4.7m處出現了一定范圍的破碎帶,在6.3m 處則出現了塌孔現象,7.5m 處窺視孔完整性相對較好。依據窺視結果可以得出,距巷道頂板7m 深處以下的圍巖裂隙發育并伴有嚴重的破碎現象,距頂板7m 深處以上的圍巖完整性相對較好。

3 不同煤柱寬度數值模擬

15112 運輸巷與鄰近斷層F8 之間的煤柱寬度為20m,為了探究巷道與斷層在不同間距下的圍巖破壞規律,為相近地質條件下的巷道布置提供依據,采用FLAC3D數值模擬軟件對其進行了模擬。所建立的模型尺寸為150m×50m×90m,頂部施加的垂直應力為20MPa,側壓系數設為1.5,所建立的斷層傾角為45°,落差為70m。依據表1 設置煤巖力學參數。

與斷層在不同間距下時巷道圍巖塑性區的分布如圖3 所示。圖中顏色較深的部分為塑性破壞區。從圖中可以看出,當巷道與斷層之間的煤柱寬度為5m、10m 時,靠近巷道斷層一側的巷道圍巖塑性區延伸到斷層附近;當煤柱寬度為15m 時,巷道左側底角發生大范圍的塑性破壞,破壞深度達到了8m,圍巖穩定性較差;當煤柱寬度分別為20m、25m、30m 時,巷道圍巖的塑性區大范圍減小,與煤柱寬度為5m 時相比,分別減小了51%、64%以及69%。尤其是煤柱寬度取值為20m 時,巷道圍巖整體穩定性與煤柱為15m 時相比得到顯著提高。當煤柱寬度分別為25m、30m 時,巷道圍巖塑性區分布范圍相近,基本不受斷層影響。

圖3 巷道圍巖塑性區分布圖

4 支護方案優化

目前15112 運輸巷正在向前掘進,改變其與斷層的相對位置難度較大,故著重對其巷道的支護方案進行優化。對于今后此類條件下的巷道布置,可以將巷道與斷層間的煤柱寬度適當放大到25m。具體優化方案如下:

(1)為了使錨索的錨固基礎更牢,將錨索長度加長至7.5m,并改為三二五花布置。即第一排在巷中布置一根,距巷中線左右2m 處各布置一根,第二排距巷中線左右1m 處分別布置一根,以此循環。排距為1m,錨索預緊力增加至180kN,錨桿間排距不變,長度加長至3m,兩根邊角錨桿與水平線夾角調整為75°,向幫部傾斜向外,預緊力則增加至70kN。

(2)將兩幫錨桿的間排距調整為1m×0.9m,長度加長至3m,在距巷道頂板1.6m 處增打幫錨索,錨索長度同樣為7.5m,錨桿(索)所施加的預緊力同頂板一致。

(3)將錨桿的直徑加粗至22mm,錨索直徑加粗至19.6mm。

(4)巷道支護完畢后隨即噴射混凝土,對巷道圍巖強度做進一步補強,同時防止圍巖表面風化氧化。

5 現場監測

采用優化方案對巷道進行優化后,對其變形量展開了為期30d 的現場監測,監測結果如圖4 所示。

從圖中可以看出,在原支護方案支護下,巷道兩幫移近量、頂底板收斂量分別達到了307mm、257mm。采用優化方案支護后,兩幫移近量減小至80mm,頂底板收斂量減小至47mm,與原支護相比分別減少了73.9%、81.7%,巷道圍巖穩定性經優化方案支護后得到大幅提高。

6 結論

(1)15112 運輸巷頂板的泥巖和粗砂巖圍巖強度較低,該區域煤層內生裂隙發育,松散易破碎,在鄰近斷層的影響下,水平構造應力顯現且巷道支護強度偏低,這是造成巷道破壞嚴重的主要原因。

(2)采用增大支護強度+噴射混凝土的聯合支護方案對巷道進行治理。經現場監測結果顯示,在優化方案支護下巷道兩幫移近量、頂底板收斂量與原方案支護下相比分別減少了73.9%、81.7%,巷道圍巖穩定性得到了顯著提高。

(3)15112 運輸巷目前改變布置位置難度較大,對于今后類似條件下的巷道布置,可將其與斷層之間的煤柱寬度適當放大至25m 或30m。