濾棒壓降宏觀模型的建立及應用

袁功道,謝建偉

( 珠海醋酸纖維有限公司,廣東 珠海519050 )

0 前言

在濾棒成型過程中,時常發生壓降穩定性波動大,停止生產進行試驗改進需要耗費大量精力和時間,繼續生產質量又難以保障,使生產陷入兩難的境地。 因此許多工程師利用DOE進行大量試驗和分析,以求分析出成型加工過程中各工藝參數對質量的影響。 高明奇[1]采用“單因素試驗” 的研究方法,研究了螺紋輥壓力、輥速比、穩定輥壓力等工藝參數對絲束開松穩定性的影響。 趙紅霞[2]運用DOE 試驗設計等現代統計技術,對KDF-2 成型機主要設備參數與濾棒關鍵質量指標的關系進行了綜合分析,用綜合平衡法得出綜合質量的最優參數組合。羅光杰[3]利用正交試驗研究了輥速比、輥壓力、空氣噴嘴壓力、穩定輥壓力等濾棒成型工藝參數對濾棒壓降穩定性的影響,研究形成了一套規范系統的“ 濾棒壓降動態調整方法”。

通過DOE 試驗能取得一定效果,但是DOE需要較強能力的試驗團隊,同時也需要充足的物資和時間,在客戶需求緊急的情況下很難順利展開。 通過對大量理論的分析和實踐的總結,建立一般情況下的濾棒壓降宏觀模型,并且結合實際分析模型的影響因素,在生產中根據實際情況對應模型,從而快速找到解決思路,可以大量節省資源和時間。

1 材料與方法

1.1 材料及設備儀器

二醋酸纖維素絲束、KDF-2 濾棒成型機(許昌煙草機械有限公司)、綜合測試儀(CERULEAN)。

1.2 方法

運用物理學宏觀模型的方法,建立標準棒模型、橫向分布不均模型、縱向分布不均模型。生產過程中,行車運行速度設置為200 m/min,設備運行穩定后,確保成型濾棒壓降穩定在標準 范 圍 內 (每30 支 均 值:(300 ± 10)mm H2O)、圓周穩定在標準范圍內 (每30 支均值:(19.8 ± 0.05)mm),待設備穩定運行5 min后,每隔2 min 取樣一次,每次30 支,共取5組。 將試驗樣品置于恒溫恒濕控制室 (溫度:(22 ± 2)℃,相對濕度:60% ± 3%)平衡2 h后進行測試,用CERULEAN 綜合測試儀進行測量。

2 濾棒宏觀模型的建立

2.1 標準棒模型

當濾棒的規格確定,填充量和圓周成了決定濾棒質量的關鍵因素。 要想獲得質量穩定的濾棒,成型濾棒中開松絲束的分布必須滿足:①橫向分布均勻; ②縱向分布均勻。 如圖1 所示,絲束在濾棒中橫向、縱向分布均為均勻狀態,即濾棒縱向切面密度處處相等。

圖1標準棒模型

2.2 橫向分布不均模型

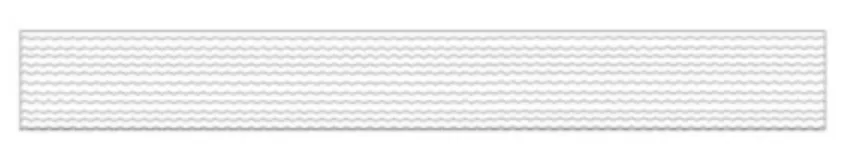

如圖2 所示,濾棒橫向分布不均主要分左側密度不均型、右側密度不均型、中間密度不均型、橫向間斷密度不均型四種類型,與標準棒相比,每一種情況都會導致濾棒重量和壓降的波動,進而影響濾棒質量的穩定性。

圖2 橫向分布不均模型

2.3 縱向分布不均模型

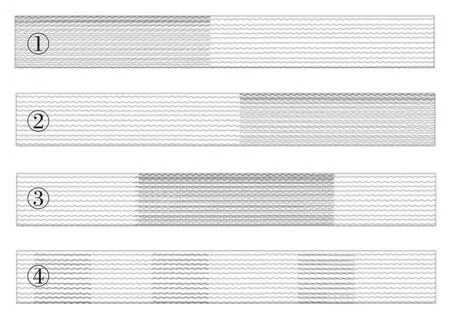

如圖3 所示,濾棒縱向分布不均主要分上側密度不均型、下側密度不均型、中間密度不均型、縱向間斷密度不均型四種類型,與標準棒相比,每一種情況同樣都會導致濾棒重量和壓降的波動,進而影響濾棒質量的穩定性。

圖3 縱向分布不均模型

3 模型影響因素的分析

3.1 分布不均模型影響因素分析

濾棒橫向分布不均通常有如圖2 所示四種情況,從開松的角度來看,主要是由于在成型過程中,絲束的橫向開松效果不好,絲束在橫向上出現過去卷曲或去卷曲不足,導致縱向切面出現密度不均。 大量的研究表明,絲束縱向切面密度不均除了與絲束卷曲過程控制不佳有關,還與開松過程中穩定輥壓力、螺紋輥壓力、輥速比有很大關系。

3.1.1 穩定輥的影響

穩定輥對絲束的開松效果影響重大。 隨著穩定輥壓力的增大,絲束所受的壓力增大,輸入輥對絲束的拉力增大,絲束的去卷曲作用增大,在其他工藝參數不變的情況下,濾棒的重量呈明顯的下降趨勢。 反之,當穩定輥壓力逐漸減小,絲束的去卷曲作用變小,濾棒的重量呈明顯上升的趨勢。 因此穩定輥壓力的變化會明顯影響絲束的開松效果和濾棒重量的大小,進而影響濾棒壓降的大小和穩定性。

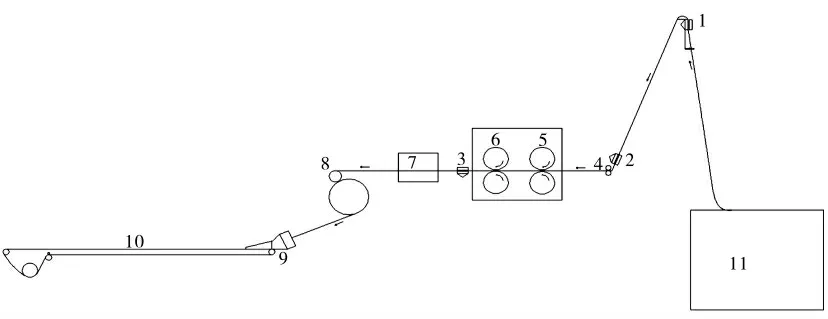

圖4 成型機結構簡圖

因此,在實際操作中,在同一種規格濾棒成型過程中,在加工工藝參數不變的情況下,如果發現某一批次濾棒的重量或壓降波動較正常情況下明顯變大,而且其波動并不呈現明顯的對稱性,說明此批次的濾棒可能存在橫向分布不均的現象,此時可以嘗試調節穩定輥來達到調控重量和壓降大小的目的。

3.1.2 螺紋輥壓力的影響

螺紋輥的壓力同樣會影響到絲束的去卷曲效果,其與穩定輥一起作用,對絲束進行拉伸去卷曲,以達到絲束橫向開松的效果。 但是當螺紋輥壓力過大時,不斷會造成斷絲,而且還會損傷螺紋輥本身。 螺紋輥壓力過小,又會造成去卷曲效果不明顯,造成絲束橫向分布不均。因此,在生產中螺紋輥壓力一般控制在適中位置。

3.1.3 輥速比的影響

輥速比為擴展輥速度與輸入輥速度的比值。調節輥速比,不僅影響絲束橫向開松效果,由于對輥上有螺紋,輥速比的變化也明顯影響著絲束縱向擴展情況。 當輥速比增大時,絲束的橫向拉伸作用和縱向開松效果增大,有利于絲束的橫向去卷曲和縱向擴展。 當輥速比減小時,絲束的橫向拉伸和縱向擴展表現都不明顯。 因此在實際生產中,輥速比通常根據絲束的規格控制在合適范圍。 同時,輥速比的調節通常與穩定輥同步,以求達到最佳效果。

3.1.4 噴嘴壓力的影響

噴嘴是開松后絲束進入煙槍上膠定型的最后一道工序,因此絲束通過噴嘴后的形態直接影響到濾棒成型的效果。 通過調節噴嘴壓力的大小,可以控制開松后絲束經過噴嘴后的收縮狀態。 大量的研究結果表明,噴嘴壓力應根據絲束規格選擇合適的區間,并且在區間內越小越好。 如圖3 所示,當噴嘴壓力過大或過小時,很容易導致絲束定型時偏向一邊,產生縱向分布不均的結果,進而影響濾棒質量的穩定性。因此,在實際生產中,可以通過觀察絲束在噴嘴口的分布形態,從而判斷是否需要調節噴嘴壓力。 當發現噴嘴口有明顯的飄絲現象時,說明噴嘴壓力過小,不能很好的收緊絲束,應該適當增大噴嘴壓力。 當噴嘴入口絲束過于聚集,出口絲束過于膨脹,此時應當減小噴嘴壓力。

4 濾棒宏觀模型在成型加工過程的應用

結合上述濾棒壓降宏觀模型和影響因素影響的分析,對一批質量偏離正常范圍的濾棒進行優化試驗指導。 如表1 所示,在生產過程中,收集、統計了一批質量波動較大的絲束所制濾棒的數據,濾棒重量和壓降各收集5 組,每組30 支,共計150 支。

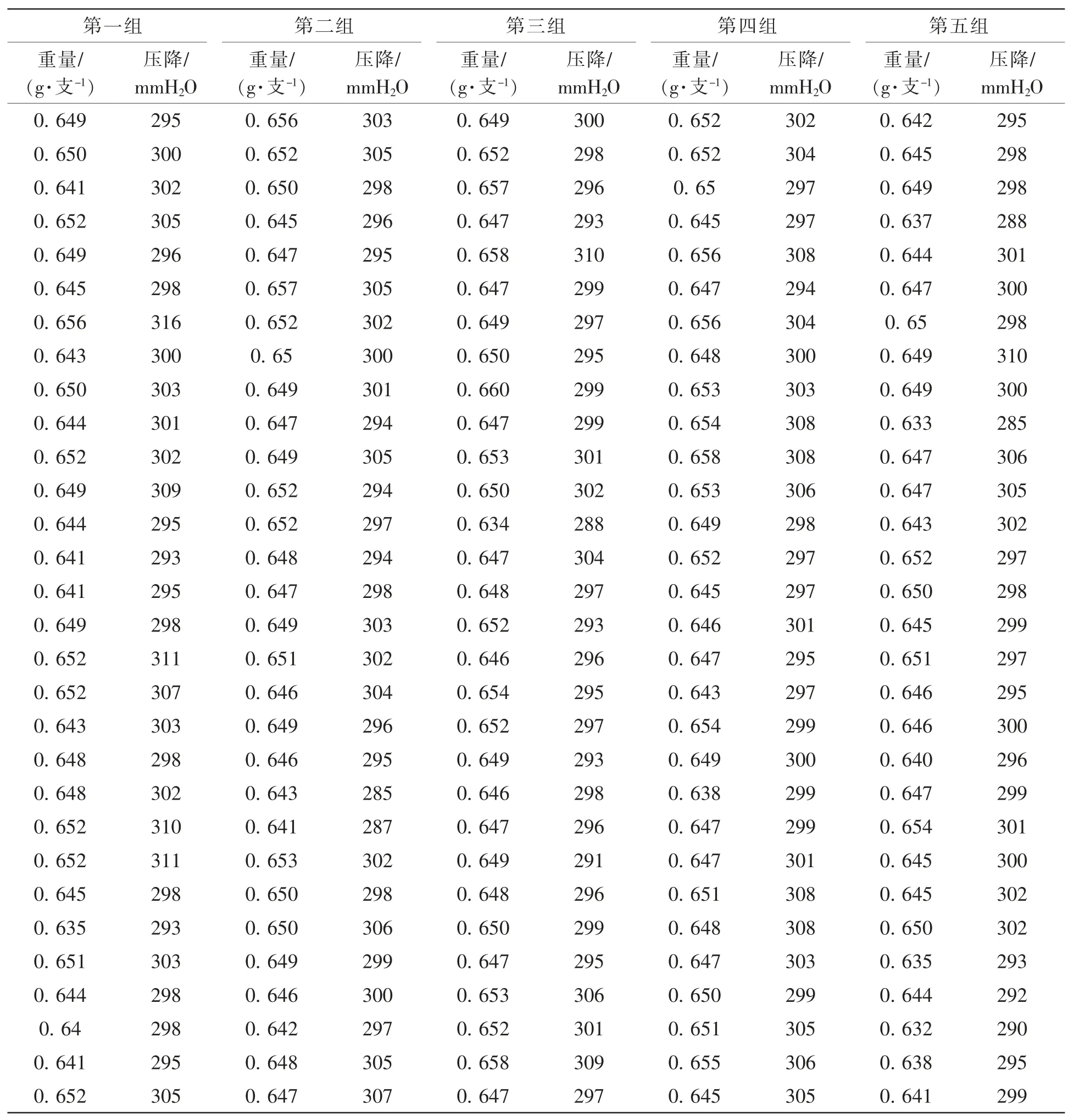

表1 優化前數據統計表

通過表2 可以看出,優化前150 支濾棒的重量均值為0.638 g,壓降均值為299.4 mmH2O,極差達到53,壓降STD 為10.85,與正常情況相比 (壓降STD 小于7),該批次濾棒波動性較大。

表2 優化前基本統計表

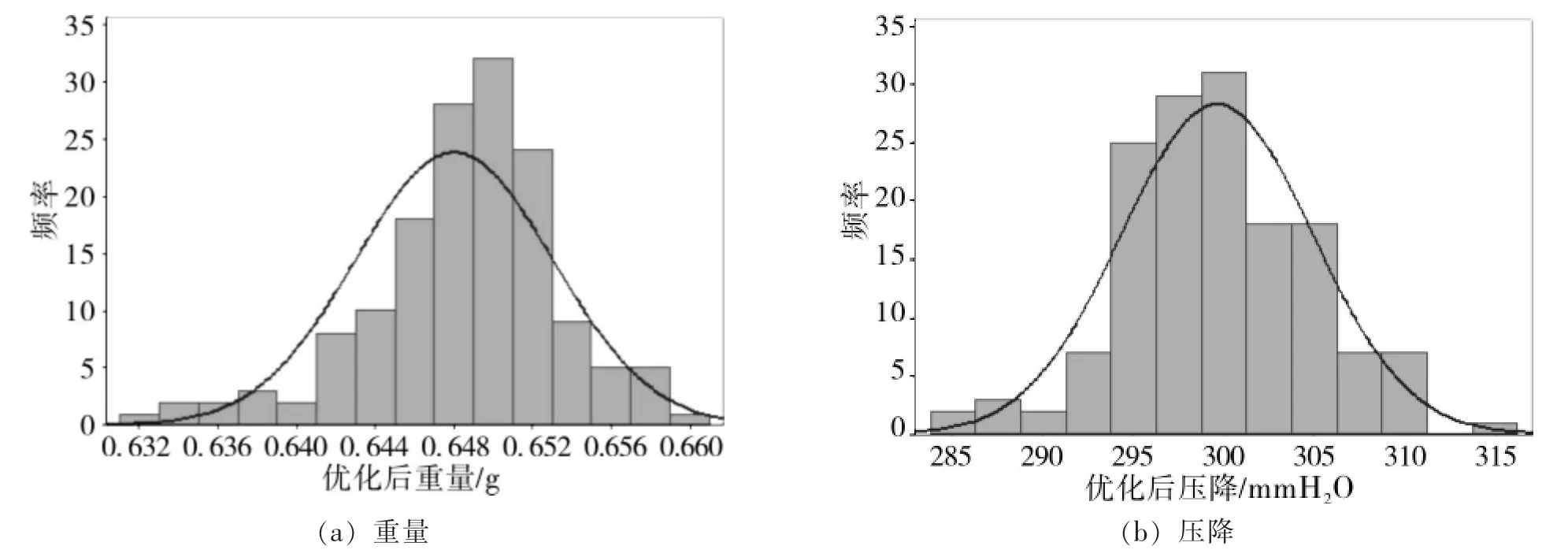

正常情況下,該規格濾棒單棒重量一般為0.65 g 左右,壓降為300 mmH2O 左右,通過圖5 優化前重量和壓降的直方圖可以看出,此批次濾棒的重量中心值發生了明顯的左移,壓降均值正常。

圖5 優化前重量和壓降的直方圖 (包含正態分散曲線)

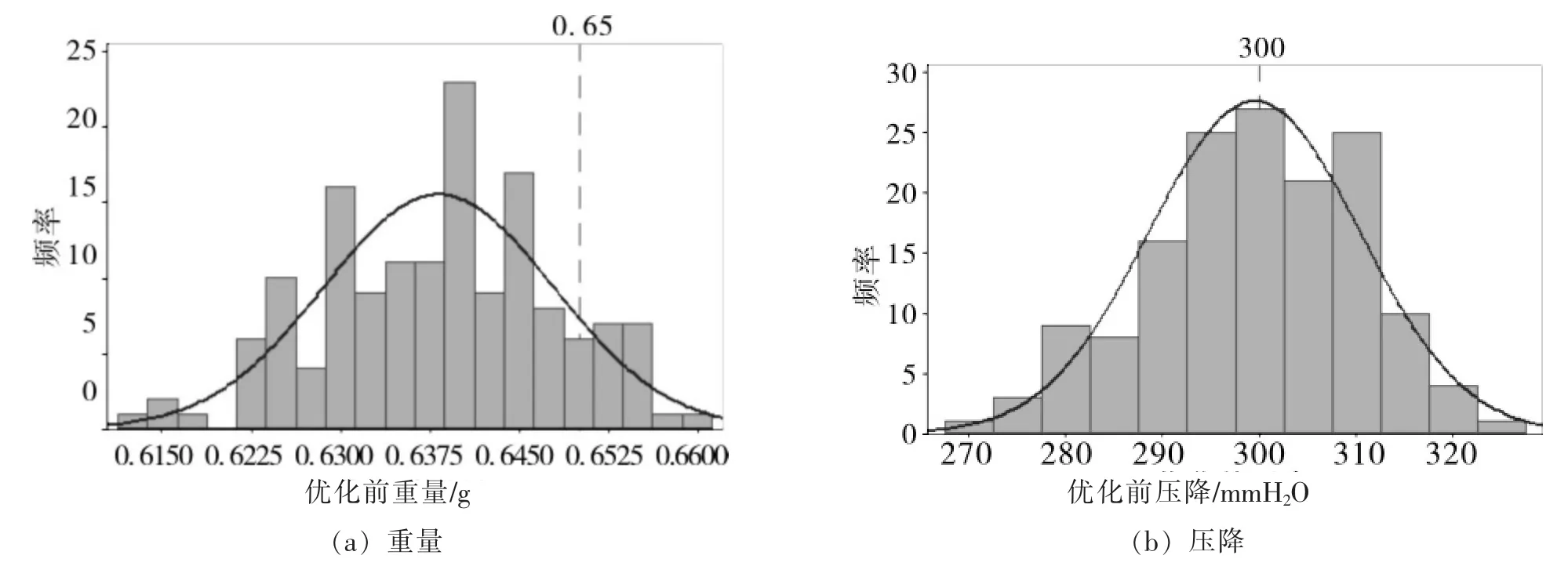

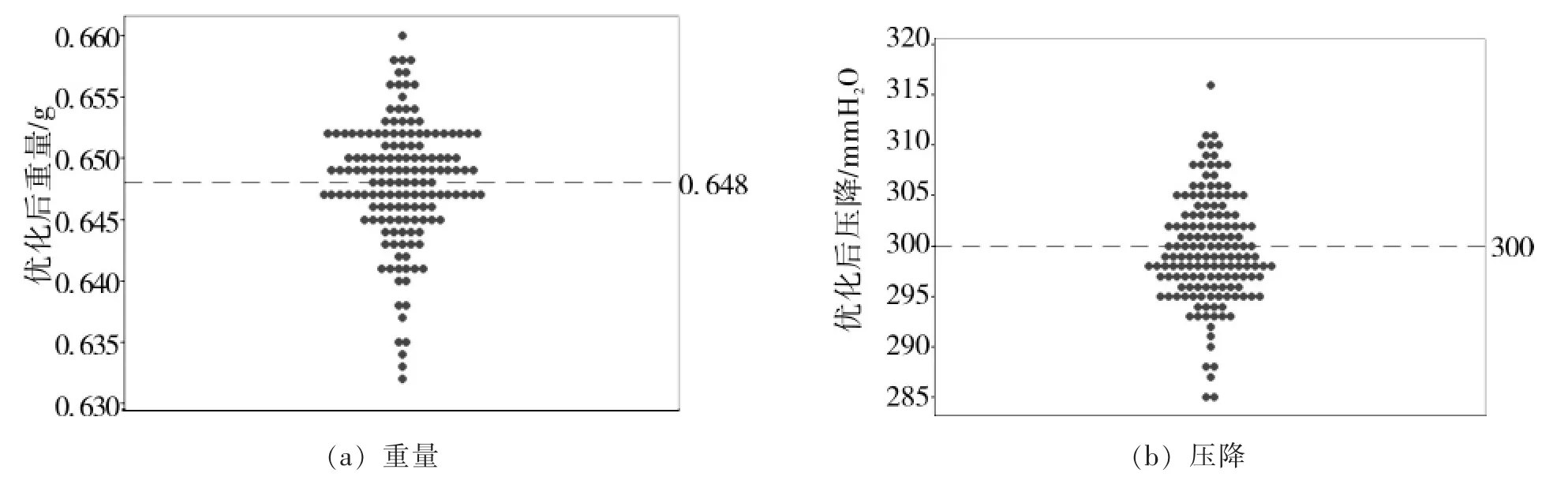

結合重量、壓降的單值圖,如圖6 所示,重量和壓降的單值圖均呈扁平的 “梭子” 狀,并不向中心高度聚集,說明重量和壓降的穩定性較差。 參考正常情況下的統計值,絲束制得的濾棒,一般重量范圍為:中心值± 0.01 g,R 值小于0.02 g,壓降范圍為:中心值± 10 mmH2O,R 值小于20 mmH2O,此時濾棒重量和壓降的穩定性較好。 通過計數統計,發現重量在低于0.628 g (控制規格下限)的點數明顯多于0.648 g (控制規格上限)以上的點數,壓降低于290 mmH2O (控制規格下限)以下的點數明顯多于310 mmH2O (控制規格上限)以上的點數,說明此批濾棒重量和壓降關于中心點均不對稱,且超控制下限的異常點明顯多于超控制上限。

圖6 優化前重量和壓降的單直圖

結合上面的結論,與正常情況對比,我們可以判斷此批濾棒重量的中心值偏移,并且重量和壓降超控制下限的異常點明顯多于超控制上限。 根據濾棒宏觀模型,可以推斷此批次濾棒為橫向分布不均型,具體為橫向過開松不均型。 針對此類問題的解決辦法為:適當減小穩定輥壓力,適當增大輥速比。

圖7 優化后重量和壓降的直方圖 (包含正態分散曲線)

圖8 優化后重量和壓降的單直圖

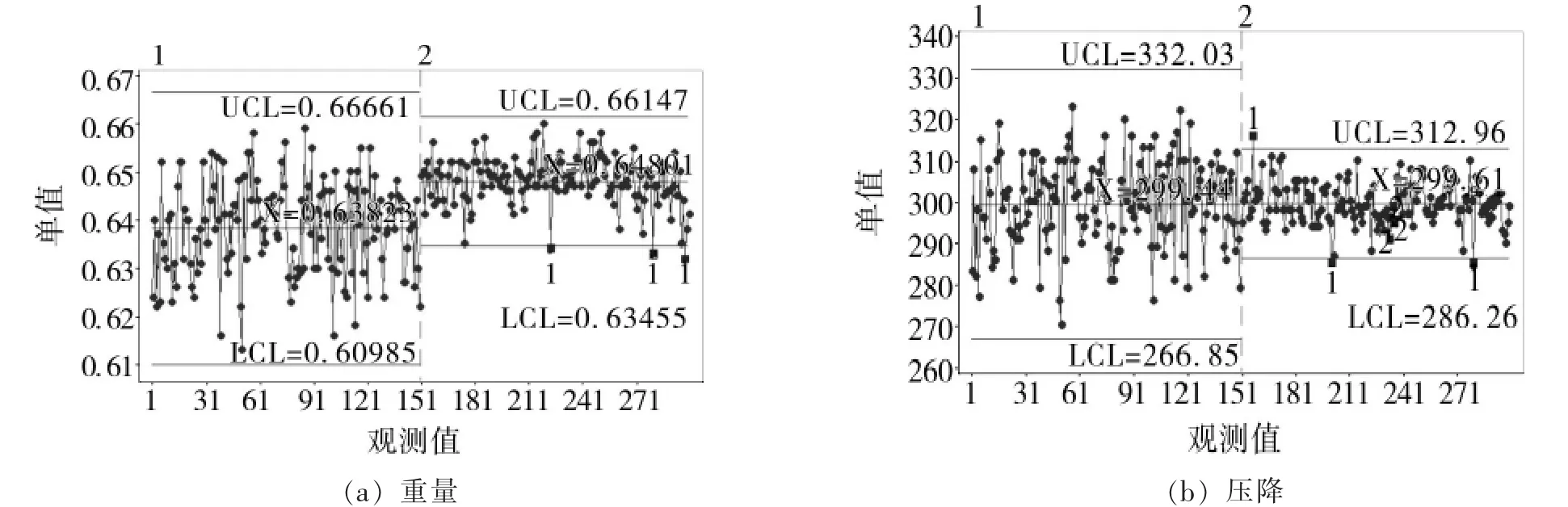

對成型機加工工藝參數進行調節后,依照前面的方法制棒150 支進行統計分析。 從圖7優化后重量和壓降的直方圖可以明顯的看出,重量相對與優化之前,中心值發生明顯的右移,均值為0.648 g,與正常值0.65 g 十分接近,壓降均值為300 mmH2O,未發生明顯偏移。 通過圖8 的單值圖可以看出,重量和壓降都向中心明顯聚集,異常點的相對數量明顯減少。

圖9 優化前后重量和壓降的單值控制圖

將優化前后的重量、壓降進行對比,如圖9所示,也可以明顯看出,優化后重量的均值與正常情況下的棒重接近,并且重量的波動性明顯降低,穩定性發生了明顯好轉。 優化前后壓降的均值幾乎沒有發生變化,但是可以看到優化后壓降的穩定性明顯改善。 壓降STD 由優化前的10.85 降低至優化后的5.29。 濾棒質量得到大幅提升,質量改善的目的達到。

5 結論

(1)建立濾棒壓降宏觀模型,具體有:標準棒模型、橫向分布不均模型、縱向分布不均模型。

(2)結合實際和理論,對模型的影響因素進行科學分析。

(3)利用一批質量波動較大的絲束進行制棒加工過程指導,壓降STD 由優化前的10.85降低至優化后的5.29,質量改善效果顯著。

(4)宏觀模型能夠精準快速的找出根本原因和解決之法,對生產具有一定指導意義。