基于Workbench的風力發電設備力學仿真分析

摘要:隨著我國社會經濟的快速發展,各行各業對電力的需求量也越來越大,其中風力發電是一種綠色、環保的發電方式,在發電過程中不會造成能源消耗。風力發電設備對風力發電效率具有至關重要的影響,現分析了風力發電設備的工作原理和控制系統組成,利用有限元仿真軟件,對風力發電設備的電機固定支座進行了力學仿真分析,為今后風力發電設備的結構優化提供了參考。

關鍵詞:風力發電設備;力學仿真;結構優化

1 風力發電設備

1.1 ? ?風力發電設備工作原理

風力發電原理與傳統能源發電原理有所不同,它主要是利用風能帶動葉片轉動,從而將風能轉化為電能。風力發電的功率取決于工作現場風量和風速的大小,風量越大,發電功率越大。與此同時,發電效率還和發電設備旋轉葉片的結構形式有很大關系,科學合理的旋轉葉片設計能夠有效提高風力發電設備的工作效率[1]。

1.2 ? ?風力發電設備控制系統的組成

在風力發電設備內部有一個控制系統,里面安裝有各種類型的信息設備,主要包括計算機、電路元件、控制器以及傳感器等。計算機的功能是設定相關參數;電路元件負責電路的運行和停止,同時還可以對故障電路進行監測和維修;控制器是整個風力發電設備控制系統的核心元件,其功能是確定葉片是否旋轉,是否正常進行風力發電,可用于控制葉片轉動的開啟和停止[2]。

2 風力發電設備電機固定支座的物理化模型

2.1 ? ?三維模型的建立

風力發電設備內部結構相對較為復雜,其中電機固定支座起到固定和支撐電機的作用,對風力發電設備的安全運行具有重要影響。本文主要以應用最為普遍的U型電機固定支座為例進行分析,風力發電設備電機在固定支座的作用下,固定在平面上,固定支座上設計有螺栓孔與電機進行連接。本文主要考慮U型固定支座的靜力分布情況,考慮到計算機性能和計算時間的限制,對風力發電設備電機固定支座不必要的部分進行了簡化,采用SolidWorks三維建模軟件,建立電機固定支座模型。

2.2 ? ?三維模型的網格劃分

由于風力發電設備電機固定支座的模型較為規則,本文主要采用Workbench自帶的meshing網格劃分工具,對其進行網格劃分,網格類型為結構化網格,網格劃分完成以后,經過統計可知,劃分的網格數為487 596,網格劃分圖如圖1所示。

3 邊界條件的設置及有限元求解

3.1 ? ?邊界條件的設置

設定風力發電設備電機重量為1 500 kg,電機固定支座重量為150 kg,根據地球的萬有引力數據,可以得出作用在導軌上的載荷為16 500 N,固定支座剛度為0.78 kN/mm,固定支座到支撐平面的距離為10 mm,此距離用作鋪設減震緩沖棉,固定支座材料為Q235鋼,設固定支座的底部接觸面為固定面。

3.2 ? ?固定支座結構優化前的仿真結果分析

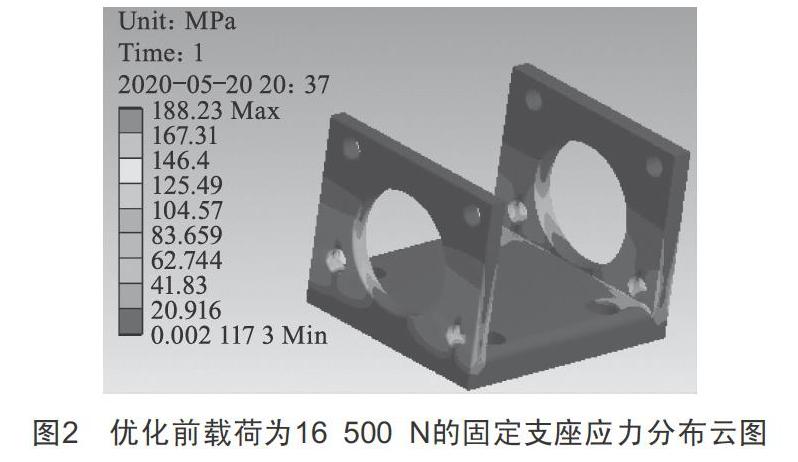

邊界條件設置完成后,對其進行有限元仿真求解,當載荷為16 500 N時,固定支座的應力分布云圖如圖2所示。

由圖2可知,此時風力發電設備電機固定支座的最大應力為188.23 MPa,最大應力分布在固定支座的折彎處,最小應力分布在固定支座與地面的接觸面,盡管此時的最大應力在最大屈服強度以下,但其數值相對較大,如果風力發電設備長時間處于高負荷運行狀態下,容易使固定支座磨損和斷裂。

3.3 ? ?固定支座結構優化后的仿真結果分析

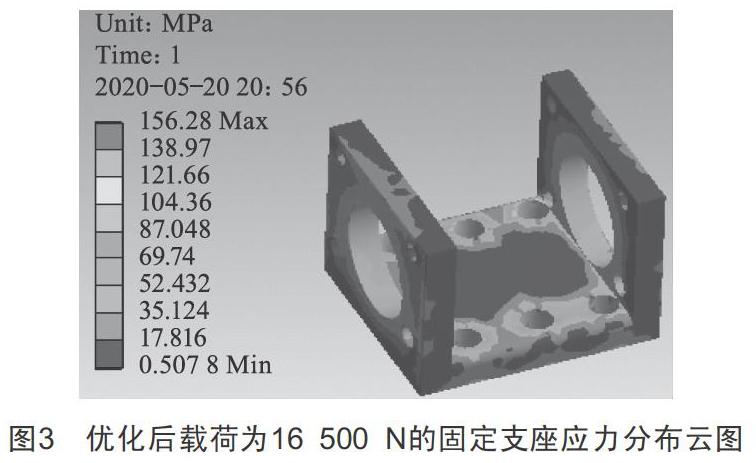

為了進一步提高固定支座的力學性能,將固定螺栓孔的數量優化為6個,并增加豎板的厚度。優化完成后對其進行有限元仿真求解,當載荷為16 500 N時,風力發電設備電機固定支座的應力分布云圖如圖3所示,變形分布情況如圖4所示。

由圖3可以發現,此時風力發電設備電機固定支座的最大應力為156.28 MPa,最大應力分布在電機與固定支座連接處,最小應力分布在固定支座下底面中心處,與優化前相比,此時最大應力明顯降低,可以保證風力發電設備的可靠、穩定運行。

由圖4可以發現,此時風力發電設備電機固定支座最大變形量約為0.076 mm,最大變形分布在螺塞連接處,最小變形分布在下底面中心處,與優化前相比較,此時的最大變形量也顯著降低,不會引起風力發電設備振動,能夠保證風力發電設備的正常工作。

4 結語

本文通過仿真分析發現,適當加厚風力發電設備電機固定支座的豎板厚度,增加底部螺栓孔的數量,可以降低固定支座的最大應力和最大變形量,有利于保證風力發電設備的平穩、安全運行。

[參考文獻]

[1] 孫吾波.風力發電設備的優化設計[J].電工文摘,2016(3):52-54.

[2] 湯志強.風力發電控制系統設計[J].科學導報,2013(17):269-270.

收稿日期:2020-05-07

作者簡介:李天龍(1989—),男,河北蔚縣人,技術員,研究方向:風力發電系統運維。