煤礦連采設備的自動化應用研究

摘要:對煤礦連采設備的運行原理與使用要求進行了分析,提出了該設備的自動化應用方法,并對該設備未來發展前景進行了展望,力求通過搭建井下自動化工業環網、優化供電設備接口、給料破碎機改造升級等,使該設備獲得更大的發展。

關鍵詞:煤礦;連采設備;自動化

0 ? ?引言

隨著科技飛速發展,煤礦生產的機械化程度逐漸提升,為了提高煤炭開采量,各大企業積極引入先進的科學技術,其中連采設備朝著自動化方向迅猛發展,在全國范圍內得到了普及和應用。在煤礦生產中引入連采自動化控制系統,可遠程監測和控制連采設備運行,使煤炭開采效率得到進一步提升。

1 ? ?煤礦連采設備運行原理與使用要求

煤礦連采設備主要應用于煤礦開采與巷道掘進中,具有截割、裝載、噴霧除塵等多項功能,以模塊式部件為主,適用于厚度較大的煤層,便于后期維修。該設備主要由截割、裝煤、運煤、液壓與電氣等系統構成,采用橫軸式滾筒截割機構,將兩臺交流電機安裝在截割臂中,利用扭矩限制器與齒輪減速箱進行驅動,使左右滾筒旋轉后落煤;液壓缸對滾筒升降具有控制作用;裝煤部分包括裝載耙爪、鏟煤板,前者在減速器驅動下運動,減速器還可帶動刮板運送機運行,依靠裝載耙爪的力量,將滾筒割下的煤運送到輸送機中。

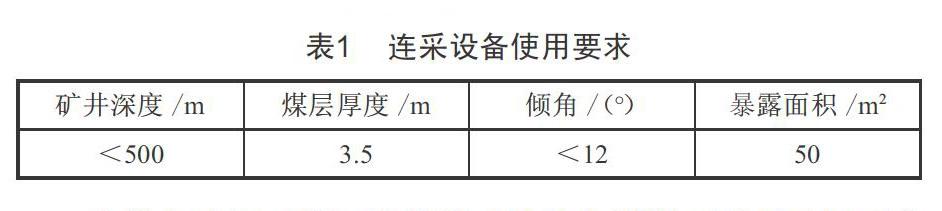

連采設備的使用要求如表1所示。

該設備適用于埋深較淺的礦井邊角煤的開采以及回采巷道,煤層厚度在3.5 m以上,傾角不超過12°,煤層頂板穩定,允許暴露面積50 m2,底板具有較強的抗壓性。據調查,在我國158個礦井中有94個符合該設備的采煤標準,總煤層可開采量超過6 000萬t。此外,有170個煤層符合采煤標準,總煤炭存儲量達1.8×109 t。由此可見,該設備應用范圍廣,應對此加強重視,積極引進連采技術與設備,以最低的成本開采出更多的煤炭資源[1]。

2 ? ?煤礦連采設備的自動化應用措施

2.1 ? ?工作面信息技術應用

現階段,連采工作面自動化主要體現在以下幾個方面:

(1)遠程視頻監控。為連采工作面遠程控制人員提供仿真視覺效果,支持遠程指導生產、輔助遠程控制等功能。

(2)集中控制中心。在工作面安全區中設置集控中心,通過網絡對連采設備運行情況進行實時監控,對故障信息、運行數據、視頻等進行采集和處理,結合連采工作流程,構建高效控制機制,實現手動和自動控制,根據設備運行情況,實現設備聯鎖、協調控制、閉鎖保護等功能。

(3)故障診斷和預測。單機設備運行是自動化核心,通過對工作面設備運行狀態進行全面監測,積累歷史數據,通過大數據分析,判斷關鍵部件的平均壽命與故障數據等,通過挖掘大數據背后共性規律,構建故障診斷與預測系統。

2.2 ? ?供電系統

該系統的主要作用在于將連采工作面涉及的所有供電設備進行匯總,納入到供電圖中,即整個礦井中全部設備根據供電拓撲關系在相同的畫面中表現出來,操作人員可利用鼠標滾輪對各個區域進行查看和調整,掌握整個礦井供電網絡的信息,還可對故障電路進行模擬,判斷受影響的范圍,幫助搶修人員在較短時間內準確找到故障點,節省故障時間,為故障診斷與檢修提供極大便利,切實保障礦井安全。在供電圖中,操作者可對井下各項供電設備進行遠程監控和分合閘,實時了解各臺設備的運行狀態,例如,某連采工作面通風機的供電系統出現異常,受故障影響而停機,調度中心將在第一時間接到報警,由操作者及時查看報警內容,確定故障點;調度人員可根據實際情況,指揮井下工人避災,在最短時間內使設備恢復運行,并確保工人的人身安全[2]。

2.3 ? ?連采單機設備

針對以往連采單機設備中存在的“信息孤島”情況,構建單機信息化系統,為工作面自動化創造基礎條件,單機設備包括3種運行模式,分別為遠程、就地與自動控制,由操作人員根據工程實際需求靈活調整。當設備處于自動模式時,連采機運輸機以檢測梭車位置為依據自動運行,在啟動之前發出語音提示,在啟動后閃爍紅光報警,當運輸系統自動停車后,紅燈才滅;當設備處于遠程控制模式時,調度人員在PSI平臺上可對連采機、梭車、破碎機、皮帶進行實時監控,當設備啟動后,畫面將自動變成綠色,當設備停止時,變為黃色,當設備故障時,變為紅色,通過實時監測確保設備始終處于健康的運行狀態。在工作面中其他運行設備同樣受到監測,使設備運行效率顯著提升,還可達到減員增效目標,切實保護工作環境。連采單機設備的主要功能如下:

(1)設備運行數據采集、處理、顯示與存儲,包括視頻數據與狀態數據;

(2)對視頻數據、音頻數據、運行數據進行遠程控制;

(3)與設備運行實際情況相結合,對單機開啟、暫停與特定動作進行控制;

(4)具有多臺設備聯動、閉鎖功能,可提高生產效率,確保生產安全。

3 ? ?煤礦連采設備自動化應用前景

我國許多資源受地理位置、技術水平等因素影響,開采難度較大。未來應加強技術創新,提高連采自動化水平,進一步開拓連采設備廣闊的發展前景。

3.1 ? ?搭建井下自動化工業環網

工業環網即工業以太網,是指將以太網引入到工業控制中的局域網技術,以星型、總線、環形作為拓撲結構,包括連采機割煤、裝煤;梭車運煤、破碎機以及皮帶運行等,掘進設備分布具有分散性,需要搭建井下工業環網,才可實現連采自動化控制,使膠帶機頭部、交換機與配電硐室以環網形式相互連接,當某點出現故障時,不會對其他設備自動化控制產生不良影響,為連采系統運行創設安全可靠的工作環境[3]。

3.2 ? ?優化供電設備接口

在連采工作面中,通常情況下配電點設置在局部通風機周圍的聯巷中,主要包括風機移變、專用移變、梭車移變等,且設備分布較分散,與采集箱間的距離較遠,設備搬家較為頻繁,主運與供電設備以RS485通信方式為主,一些老舊設備無法實現通信,且不能在工業環網中直接傳輸,需對串口服務器進行轉化。未來應將連采系統中的串口服務器改為GW1104-4DI型號,可順利實現RS-232/485/422與TCP/IP間的數據傳輸,可有效實現網絡連接。

3.3 ? ?給料破碎機改造升級

一是在電控箱中加入電磁閥驅動板、模擬量輸入模塊等,并增加電磁控制閥、配套膠管與接口等,可通過手動與自動兩種控制方式進行轉載運輸;二是在破碎機機身處設置紅外線接收器,在梭車上安裝紅外發射器,當兩者相距10 m時,接收器可接收到信號,此時PLC控制器啟動,破碎機開始報警,并自動啟動;當梭車卸料完畢后,破碎機根據之前設定的時間延時停機;三是對破碎機中標準的Modbus RTU協議RS485接口進行改進,將數據采集箱接入其中,借助環網交換機將數據傳輸到調度中心,完成地面遠程控制與監測工作[4]。

4 ? ?結語

在新時期背景下,連采設備自動化應用可使煤礦開采效率得到顯著提升,PSI系統、膠帶機監控、通信系統等設備的引入,可實時掌握各個設備運行狀態與參數,不但能減少人力資源的浪費,還可顯著提高設備運行效率,在自動化技術的支撐下,順利達到減員增效的目標。

[參考文獻]

[1] 張登山,任文清,梁占澤.大柳塔煤礦連采設備集控運行的研究及應用[J].陜西煤炭,2017(S1):73-78.

[2] 索智文.A煤礦連掘一隊連采掘進設備開機率提升問題研究[D].天津:天津大學,2018.

[3] 孫培瑚.小龍潭露天煤礦連采成套設備概況[J].起重運輸機械,2018(4):9-18.

[4] 邵建.連采設備視頻監控系統的應用及連采工作面信息化發展的探討[J].內燃機與配件,2018,270(18):220-222.

收稿日期:2020-02-05

作者簡介:陳建飛(1991—),男,陜西蒲城人,助理工程師,研究方向:煤礦自動化開采。