某型低溫液體泵控制器焊接金脆缺陷分析與處理

賀凱歌 高勇 黃飛波/空裝上海局駐常州地區軍事代表室

主題詞:低溫液體泵;焊接;金脆

1 故障情況

某型低溫液體泵控制器為某型飛機新研產品,自2016 年交付使用以來,在外場試飛中多次報告欠壓停機故障、輔助電源故障、上電自檢故障。根據外場故障數據統計,截至2018 年10 月,該產品在外場先后發生18 起故障,其中因產品焊接金脆缺陷共發生12 起故障,占故障總數的66.67%。

該型低溫液體泵控制器是飛機環控系統的重要部件,主要為航電設備(雷達、顯控設備等)提供環境溫度控制功能。低溫液體泵控制器空中失效,將給飛行任務的完成及飛行安全帶來較大影響。

2 故障分析

2.1 復試情況

以編號為C1504004 的產品外場報欠壓停機故障為例進行分析。

故障產品返廠后,在試驗臺上進行常規通電性能復試,產品工作正常,未出現報故;將產品安裝在振動臺上進行隨機振動復試,在振動條件下工作3min報出欠壓停機故障。與機上故障現象相同,故障復現,實測數據如圖1 所示。

2.2 分析檢查

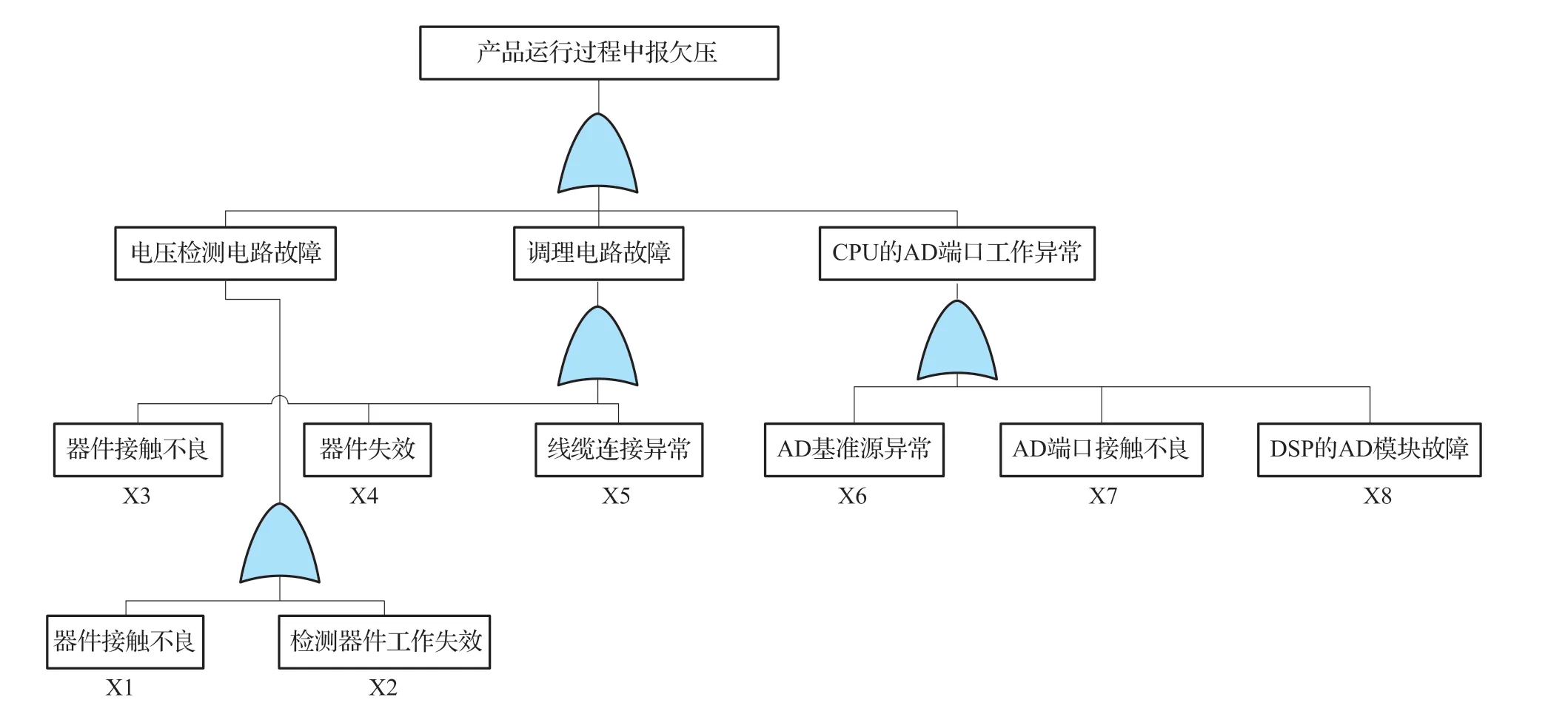

產品開蓋后,對其內部的印制板組件和各元器件以及電纜線束等外觀進行目視檢查,未發現異常。為了進一步隔離故障,建立了故障樹,如圖2 所 示。

在振動條件下,用示波器測量產品的電壓檢測電路、調理電路以及CPU的基準源輸出,輸入電壓與輸出電壓均保持恒定,可以排除電壓檢測電路、調理電路故障以及AD 基準源異常。之后,進行板級故障定位。用一個全新的功能正常的CPU 標準板代替故障產品的控制CPU 板,故障未復現,產品工作正常。因此,將故障定位為控制CPU 板組件工作異常。

圖1 C1504004振動條件下復現欠壓停機故障

圖2 產品運行中報欠壓停機的故障樹

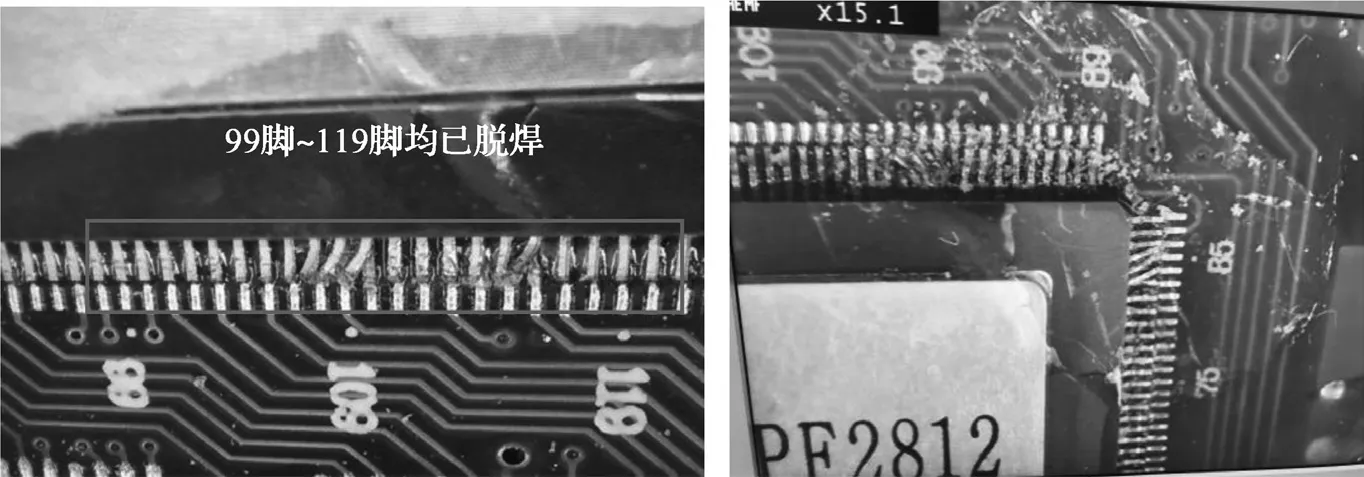

對故障CPU 板進行進一步檢查,用專用工具去除DSP 元件上的電子元件封裝膠,目視觀察DSP 芯片各管腳均未出現明顯移動痕跡,用90 倍放大鏡觀察發現,DSP 芯片CMDSPF2812 的99腳~119 腳(見圖3)、167 腳~174腳上均出現不同程度的脫焊,用針頭均可以撥動。其中,5 腳對應逆變器溫度,171 腳對應母線電壓AD 輸入。同時還發現其他部分管腳也存在脫焊情況。

經過上述排查,將故障定位為控制CPU 板上的DSP 管腳脫焊,造成管腳接觸不良,引起產品運行中偶爾報欠壓故障。

2.3 金相分析

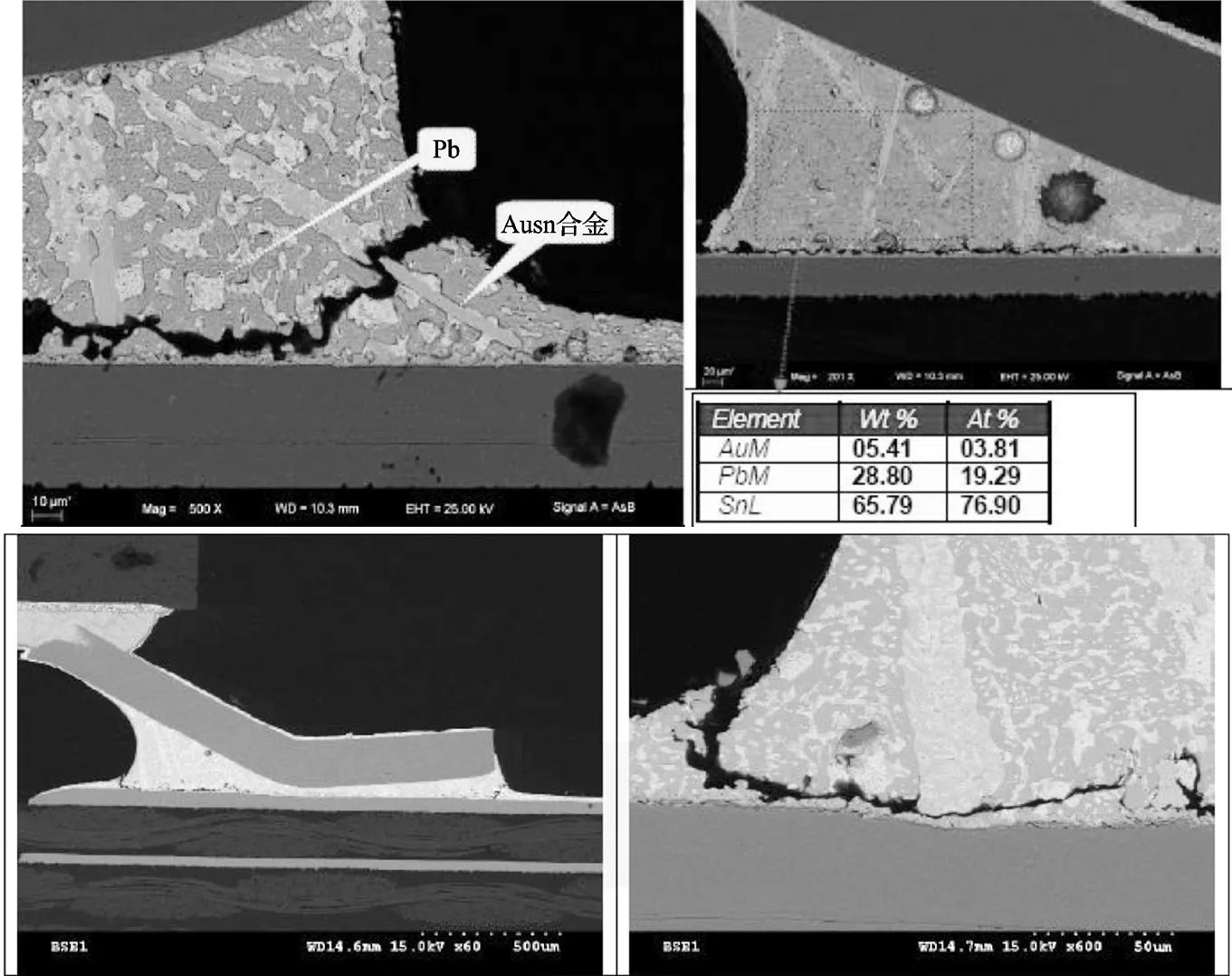

為進一步確認脫焊原因,對脫焊的DSP 印制板組件引腳焊點(來自C1504004 故障件)做金相切片分析(見圖4)。

金相切片顯示:

1)裂縫位于靠近PCB 焊盤側的焊料當中。焊料中有大量長條狀AuSn 合金,另外,局部區域有大塊的Pb 相存在,焊點金相組織粗大。

2)裂縫局部沿著AuSn 合金的邊緣以及Pb 相邊緣進行擴展,也有裂縫穿過AuSn 合金以及Pb 相的情況,即同時存在沿晶和穿晶兩種脆性斷裂模式。

3)焊縫釬料體中Au 的濃度(Wt%)高達5.41%,超過限制濃度3%。

圖3 DSP2812管腳脫焊

結果表明:脫焊元件的焊料中大量的AuSn 合金以及粗大的金相組織降低了焊點強度,從而導致焊點在應力作用下發生開裂。

2.4 故障定位

針對焊接中出現的金脆現象,對焊接焊料成分、人員操作、焊接設備以及焊接工藝逐項進行排查。

1)焊料成分正常,無多余雜質。

2)焊接操作人員均經過正規培訓,具備上崗證,且操作規范。

3)焊接設備均為定期進行檢驗的合格設備,且在檢驗有效期內,設備運行狀況良好。

4)通過核查產品焊接工藝,發現工藝文件中沒有針對鍍金元件制定專門的引腳除金工藝,交付產品的DSP 管腳焊接均未進行除金處理,因而在長時間振動環境下,管腳因受力疲勞累積導致脫焊。

3 金脆的機理及工藝要求

3.1 金脆的機理

圖4 DSP印制板組件引腳焊點典型金相圖片

由于金與鉛錫焊料的相容性很好,焊接時如果焊件表面有金涂覆層,金會向焊料錫中迅速擴散,形成 AuSn4等金屬化合物,凝固時析出的AuSn4等金屬化合物呈現明顯的脆性,這個現象被稱為金脆現象。如果釬料中Au 的含量超過3%,金脆現象就十分明顯,焊點的力學強度大幅下降,在振動條件或溫差大的環境下,金脆焊點很容易開裂失效。

3.2 去金的工藝要求

對于鍍金引線/焊端的去金規定,美國國軍標MIL-STD-2000A(焊接電子和電子組件的標準要求)以及我國航天標準QJ3012-98(航天電子電氣產品元器件通孔安裝技術要求)中均有相關去金規定:“除表面安裝元器件外,應從鍍層為2.5μm 或更厚的元器件被焊表面將金層除去,對于表面安裝元器件至少應將95%的總鍍金表面的金層去除,同時在元器件被焊表面不應再有金層”[1]、“一般情況下,不允許在金鍍層上直接進行焊接,引線表層鍍金層大于2.5μm 時需要經過兩次搪錫處理,小于2.5μm 時應進行一次搪錫處 理”[2]。

由于本公司未對上述要求足夠重視,沒有將鍍金的引線/焊端去金作為禁限工藝,因此導致出現了質量問題。

4 改進措施

一般采用搪錫去金工藝。根據產品的可靠性要求,目前主要采用手工搪錫法、靜止浸錫法、流動浸錫法、回流搪錫法四種方法。一般的民用產品且元器件數量較少時,可采用手工搪錫方式;對于數量較大且可靠性要求較高的產品,一般采用錫鍋法或流動浸錫法;對于無引線器件或陶瓷封裝器件,則采用回流搪錫法進行處理。

低溫液體泵控制器DSP 芯片焊接為無引線器件(表面貼裝元器件),適用于回流搪錫法去金,改進焊接工藝的糾正措施如下。

1)鍍金元件焊接前增加除金工藝,制定工藝規范(搪錫溫度:240℃;搪錫時間:表貼器件1 ~2s,通孔器件3 ~4s;搪錫次數:2 次),對鍍金元器件引腳進行去金。

2)后續產品采用回流焊接工藝,并在焊接完成后增加X 光檢測要求。

落實改進措施后,對增加除金工藝的焊接樣品進行電子顯微鏡分析以及X射線能譜定量分析。分析結果表明,引線焊端金含量濃度最高處約為2%,除金效果良好,小于3Wt%(限制濃度),大大降低了金脆隱患的發生。

對改進后的產品按照產品地面鑒定試驗大綱規定的振動量值進行耐久振動試驗,依次進行了每軸向40h、累計120h 的振動試驗。產品每進行10h 振動后均進行性能復試,產品復試結果均滿足技術協議要求。

5 結束語

鍍金元器件目前廣泛應用于各型產品中,焊接前不除金極易產生質量隱患,甚至引發質量安全問題,嚴重影響電子產品的質量和可靠性。隨著對金脆危害研究的進一步深入,以及質量問題在航天航空高可靠性產品上的不斷暴露,對鍍金層的工藝要求必將趨于更加嚴格化的管理。