80MN 油壓機鍛造過程參數的大數據應用功能開發

文/段永恩,李建輝,游娜·中鋼集團邢臺機械軋輥有限公司

鍛造是一種基礎成形工藝,包括自由鍛和模鍛等。鍛造過程是一個復雜的生產過程,過程中會造成壓下量、壓力、旋轉角度、溫度等參數發生變化。由于這些參數數量多,時序性不強,無法真正與鍛造過程一一對應,一直以來沒有得到正確的收集和應用,造成工業大數據資源的浪費。

我單位目前正在生產的生產線均為鍛造油壓機和操作機配合生產的自由鍛生產線,產品經過加熱鍛造后成形。目前80MN 油壓機已經采集了一些設備參數,比如壓力、壓下量、旋轉角度、進砧量等;這些參數經PLC 傳輸至組態軟件至數據庫保存。海量的數據在數據庫冷藏,會造成工業數據資產的浪費,如何應用這些參數,發揮大數據的作用,是我們急需解決的難題。

鍛造過程參數對產品質量起著至關重要的影響,這些參數往往會出現采集不上來,或者數據采集上來無法應用等問題。針對此問題,對鍛造過程參數及其采集方式進行梳理,增加相應的軟硬件設施,保證實時采集;通過對采集數據的摸索,將參數與鍛造過程一一對應,實現鍛件鍛造過程數字化,分析其對產品質量的影響和評價。同時通過對這些參數的摸索,建立標準的鍛造過程數據表,轉化為可執行的鍛造工藝由油壓機執行,使鍛造參數真正得到應用。

鍛造過程采集參數的梳理完善

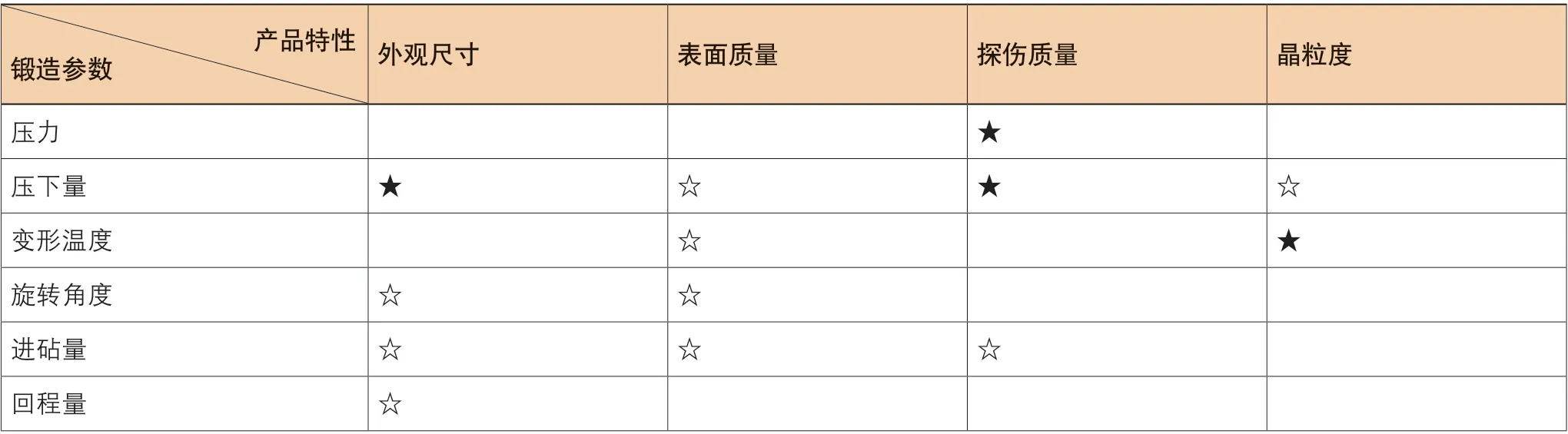

鍛造過程的質量參數包括溫度、壓力、壓下量、進砧量、旋轉角度等,對產品外觀及內部質量的影響見表1。其中壓力、壓下量、進砧量、回程量為油壓機、操作機自身所帶的參數,已通過PLC—WinCC—數據庫實時采集。溫度作為鍛造過程中的重要變量,未實現實時采集。為此,分廠增加紅外測溫儀,溫度數據通過添加WinCC 變量至組態軟件實時傳輸到數據庫保存。

鍛造過程參數與產品的一一對應

鍛造參數與產品的對應

要應用這些鍛造參數,必須實現其與產品的一一對應。分廠的ERP 系統中存在完整的產品計劃信息,包括產品的加熱爐次、火次、產品編號、生產號、工序等。將產品的計劃信息傳輸至油壓機的上位機,可以實現鍛造參數與產品的一一對應的關系。為此我們首先增加中間服務器,建立油壓機上位機與企業ERP 數據庫的連接。上位機需要從ERP 中獲得數據到WinCC 的界面上,通過在WinCC 內編寫VB 腳本訪問鍛造計劃表,選擇設備為80MN 油壓機的產品計劃,將產品編號、生產序號、工序等顯示在油壓機的上位機上,如圖1 所示。操作者可以根據生產計劃選擇即將鍛造的產品至上位機,實現采集參數與產品火次工序的對應。也就是實現數據庫中的參數在不同的時間段與不同的產品、不同的工序實時對應。

過程參數與實際生產過程的一一對應

以往鍛造過程是不可測量、不可評價的過程,整個工序過程錘數多,速度快,沒有辦法記錄。溫度、壓力這些參數都是實時的變量,怎么與每一錘壓下時的狀態進行匹配,是一個難點。為此經過一定時間的摸索和分析,我們將油壓機與鍛件接觸時的壓力作為一個判斷條件,接觸時編碼器的位置定義為鍛前尺寸,接觸后回程時的位置定義為鍛后尺寸,鍛前尺寸減去鍛后尺寸定義為壓下量。同時將接觸時的壓力值定義為一個新的開關變量,此變量每變化一次作為每一錘的開始,此變量兩次變化之間的時間段內的最大壓力為這一錘的最大壓力,此時間點的溫度值為這一錘的溫度。至此找到了鍛造過程參數與實際鍛造過程的對應關系。

鍛造過程參數的應用

鍛造過程質量的評價

從表1 中可以看出壓力、壓下量、溫度對鍛造變形質量影響較大,而傳統的鍛造過程為特殊過程,一般情況下無法實時評價。采集的鍛造過程參數可以直接與ERP 中產品對應,在ERP 中記錄每支產品鍛造過程的參數,如圖2 所示。經過一段時間的積累,對數據進行分類匯總,形成不同材質、不同噸位、不同工序的數據庫。為了便于計算,我們對這些數據進行綜合的統計分析,制定了不同材質不同工序的鍛造參數的標準庫。在ERP中編制了針對溫度和壓下量實時評價的程序,對每支產品的工序質量進行實時評價。這些評價便于管理人員及時發現過程控制的問題,避免產品質量的事后處置。

表1 鍛造過程參數與產品質量的關系

標準鍛造參數轉化為程序鍛造工藝執行

傳統自由鍛操作過程的隨意性較強,沒有具體的標準化的操作,操作者的習慣不同,生產效率不同,產品質量也不同。因此,從提高生產效率和控制產品質量的角度來看,有必要實現鍛造過程控制的一致性。為此我們認為程序化的鍛造模式勢在必行。以往在推行程序鍛造的過程中,存在著因控制參數設計的不精確導致油壓機、操作機無法協同作業的問題。在針對產品工序的鍛造參數大數據形成后,我們將油壓機的每一步操作參數進行記錄,結合后續的產品質量反饋情況,將探傷、尺寸、晶粒度等指標合格的產品,結合生產作業時間進行匯總,形成標準的程序鍛造工藝。

由于油壓機與ERP 系統互聯,我們在ERP 中建立程序直接將鍛造參數轉化為程序鍛造工藝(圖3)下發至上位機上執行,減少工藝人員編制程序鍛造工藝的時間,提高油壓機與操作機配合的精度,提高生產效率。

鍛造尺寸的實時評價

程序鍛造工藝下發后,油壓機自動執行工藝,同時實時控制的尺寸數據也將實時采集,并進行實時的對比評價,如圖4所示。根據產品編號調取工藝的直徑尺寸,標定直徑公差,實時顯示直徑尺寸的數值,進行等級品的評定,實現鍛造過程尺寸控制精度的實時評價。

結束語

鍛造過程參數大數據的應用功能的開發,改變了傳統自由鍛過程不可測量、不可評價的現狀,實現鍛造過程參數實時采集和數字化評價,做到了每一錘參數可測量、可評價。通過對大量數據的分析篩選,建立標準鍛造參數數據庫,將實際過程控制參數轉換為鍛造工藝參數下發到工控機執行,提高了過程控制的一致性,改善了產品的外觀質量和內部質量,提高了生產效率。后續將針對鍛造過程變形參數開發實時數值模擬程序,利用變形參數還原材料鍛造過程中應力應變的狀態,實現產品生產過程的實時評價。這些是將自由鍛由自動化轉向智能化的必經之路,為后續智能化鍛造工廠的建設奠定了良好的基礎。