鋁合金車輪強力旋壓機現(xiàn)狀與發(fā)展

文/張勝·中信戴卡股份有限公司

李建,陳紅平,孫惠學·秦皇島燕大現(xiàn)代集成制造技術開發(fā)有限公司

車輪作為汽車的重要安全部件,由于旋轉慣性效應,對節(jié)能減排影響至關重要,車輪的高強度、高韌性和輕量化性能將直接影響汽車的節(jié)能減排和安全可靠性。近年來,國際上出現(xiàn)了兩種新的車輪制造工藝,鍛造+旋壓的鍛旋工藝和鑄造+旋壓的鑄旋工藝,這兩種工藝都具有大幅提高車輪強度和塑性指標,并顯著減輕車輪重量的特點。鍛旋工藝采用變形鋁合金作材料并用等溫模鍛+旋壓的方法來成形車輪,是當前鑄造車輪的換代工藝,適合高檔轎車配套。

鋁合金車輪強力旋壓機是用于輪輞成形的核心裝備,是集機械、液壓、數(shù)控、軟件開發(fā)和工藝技術于一體的高新技術產品。此前,世界上只有德、美、日、西班牙等國能夠制造,典型廠家有Leifeld、WF、SSB、DENN 等,這些國家生產的旋壓機的顯著特點是通過伺服控制達到高精度和高效率。工作效率可達到每分鐘一件,主軸精度和旋輪進給精度均與立車相當,滿足少無切削的高精度要求。針對其國產化問題,在河北省科技廳重大項目的支持下,我公司聯(lián)合研制的WE-VFFM/32030 型鋁合金車輪強力旋壓機(圖1),各項性能指標均達到或超過進口產品,實現(xiàn)了車輪強力旋壓設備國產化。

鋁合金車輪強力旋壓機

鋁合金車輪旋壓工藝特點

本設備采用強力旋壓工藝來成形鋁合金車輪,毛坯輪輞部位變形均勻,金屬纖維流線合理,大幅度提高了產品性能,優(yōu)于傳統(tǒng)鍛造方式,特別適合用于鍛造鋁車輪的輪輞成形,圖2 給出了鋁合金車輪輾鍛成形示意圖,經旋壓的輪輞,對于鍛造毛坯輪輞晶粒進一步細化(圖3),性能顯著提升,強度指標及延伸率顯著提高。

WE-VFFM/系列旋壓機結構

旋壓機主要由本體機械系統(tǒng)、液壓系統(tǒng)、伺服控制系統(tǒng)、軟件系統(tǒng)以及安全防護系統(tǒng)組成。機械系統(tǒng)由機身、主軸傳動系統(tǒng)、旋輪進給系統(tǒng)、尾頂系統(tǒng)組成。WE-VFFM/32030 型旋壓機機身采用立式品字形結構,該結構很好地改善了主軸受力狀態(tài);旋壓機尾頂采用四柱導向中心油缸驅動,具有同步性好、尾頂運動平穩(wěn)無爬行的特點;旋壓機的主軸為具有同步控制功能的雙大功率伺服電機驅動,通過同步帶帶動主軸旋轉,由于主軸傳動采用閉環(huán)控制,所以主軸啟停位置精準的特性可滿足特殊輪形的旋壓工藝;旋輪的雙向進給(徑向和軸向進給)均采用伺服電機驅動,通過精密減速機和同步帶帶動大型滾珠絲杠實現(xiàn),結構的高剛度和傳動的高精度保證了旋輪進給的精準;旋輪帶有液壓馬達驅動裝置,可保證旋輪與工件接觸時具有較小的線速度差,WE-VFFM 系列旋壓機結構詳見圖4。

WE-VFFM/32030 型旋壓機伺服控制系統(tǒng)

WE-VFFM/32030 型強力旋壓機以西門子840D sL 為核心數(shù)控單元,控制系統(tǒng)主要由CNC、HMI、PLC、611D 驅動等模塊構成,屬于多軸閉環(huán)位置控制系統(tǒng)。基于西門子840D 二次開發(fā)了多數(shù)控軸間的插補運動控制與多通道之間協(xié)調通訊控制程序,實現(xiàn)了鋁合金強力旋壓機的8 個伺服軸、4 個工作通道協(xié)調工作;該機在故障檢測、報警以及安全保障方面均有完善的軟件與硬件支持,及時準確地提供安全提示信息與安全報警信息,不僅在控制系統(tǒng)硬件上配有針對操作人員與設備的安全保護,而且還配有基于網(wǎng)絡的多臺機的安全保護鏈路,在硬件上支持整條生產線的安全保護。

WE-VFFM/22030/33850 型旋壓機基本參數(shù)

為了適應超大規(guī)格車輪的旋壓需求,我們又聯(lián)合研發(fā)了WE-VFFM/33850 型3 旋輪強力旋壓機。該壓機具有超大直徑、超寬輪寬和超厚壁厚毛坯的旋壓能力,生產效率可實現(xiàn)45 秒生產1 件轎車車輪,60 秒生產一件重卡車輪,旋壓車輪范圍:14 ~30/4 ~18英寸(直徑/輪寬),性能參數(shù)見表1。

WE-VFFM/系列旋壓機的顯著特點

與進口相比,國產化的旋壓機其優(yōu)異之處體現(xiàn)在以下幾方面:

⑴具有冷熱旋雙功能,既滿足鋁合金鍛造車輪的冷旋要求,又滿足鋁合金鑄旋車輪的熱旋要求。

⑵重載荷能力強,毛坯壁厚可達50mm。

⑶既可用于轎車輪輞旋壓,又可用于重卡車輪輞旋壓,最大加工范圍30英寸×18英寸(直徑×輪寬)。

⑷旋輪可實現(xiàn)雙向旋壓,既可向下旋壓,又可向上旋壓,適合于H 型車輪的輪輞旋壓。

⑸具有旋輪微量潤滑功能,旋輪的潤滑油用量每件<1mL,相比進口設備,潤滑劑使用量大幅度減少。

⑹具有旋輪快換功能,旋輪更換過程簡單、更換速度快,保證了車輪產品連續(xù)性加工的生產效率。

⑺具有主軸精準啟停功能,滿足特殊輪形的旋壓加工。

表1 鋁合金車輪強力旋壓機性能參數(shù)

⑻生產效率高,45 秒生產1 件轎車車輪,60 秒生產一件重卡車輪。

應用實例

⑴鋁合金車輪強力旋壓機已成為燕大現(xiàn)代集成制造的定型產品之一,在河北、山西、福建、浙江、內蒙、江蘇、湖北、湖南等地已累計推廣應用生產線20余條,設備各項性能指標均達到或超過國際先進水平。

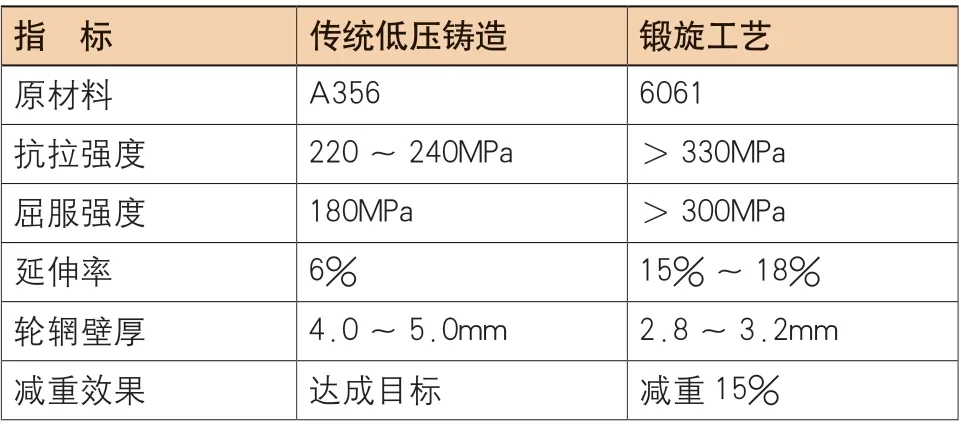

⑵WE-VFFM/33850 型旋壓機在鍛旋鋁合金車輪生產線中的應用。繼美國、德國之后,我公司于2004 年引進鍛造車輪生產線,2006 年引進國產化鍛造鋁合金車輪自動化生產線(圖5)。旋壓成形是鋁合金車輪鍛旋工藝的重要工序,旋壓工序是對輪輞部位組織的進一步細化,性能顯著提高,采用鍛旋工藝與傳統(tǒng)低壓鑄造工藝生產車輪對比見表2。

經濟效益及節(jié)能節(jié)材效果

⑴經濟效益。與引進的同類設備相比,研發(fā)的國產化強力旋壓機可節(jié)省大量資金,作為核心裝備之一,已推廣建立近30 余條鍛造和鑄旋鋁合金車輪生產線,每條生產線產值均在億元以上。

⑵節(jié)能節(jié)材效果。生產的鋁合金鍛造卡車車輪與傳統(tǒng)的鋼質車輪相比,最大減重50%,對于大型車輛的輕量化、節(jié)能效果顯著,旋壓工藝還使輪輞延伸率指標成倍提高,從而顯著提高了汽車行駛的安全性。

表2 鍛旋工藝與低壓鑄造工藝產品對比

結束語

智能化是旋壓機發(fā)展的必然趨勢,在旋壓工藝方面,由于旋壓成形工藝過程在數(shù)學上屬于幾何、物理和接觸摩擦三重非線性問題,如何確定合理的旋壓工藝參數(shù),目前還存在問題,將數(shù)值模擬方法與旋壓參數(shù)相結合,制定虛實結合的工藝參數(shù)定參方法,實現(xiàn)旋壓參數(shù)的智能化調整,對于實際生產具有指導作用。隨著網(wǎng)絡化技術的發(fā)展,在設備維護和技術服務方面,基于互聯(lián)網(wǎng)開發(fā)設備單元遠程故障診斷、遠程監(jiān)控與預警系統(tǒng),對于提高服務質量具有重要作用。