智能電能表黑屏故障原因分析

李 赫,趙震宇,夏 鵬,董 琳,陳克緒

(1.南昌科晨電力試驗研究有限公司,江西南昌330096;2.國網江西省電力有限公司供電服務管理中心,江西南昌330096)

0 引言

智能電能表的推廣和應用不僅帶來電能計量器具技術的發展,而且有效防范了電費拖欠,提高了計量管理工作效率。智能電能表是用電采集系統應用的重要組成部份,它運行的穩定與否直接影響用電采集系統可靠運維,智能電能表長期運行可靠是確保用電采集系統正常工作的保障[1]。智能電能表一旦發生黑屏故障將直接造成電量損失,影響公司的優質服務質量。因此,有必要開展故障問題分析,提出控制措施及工作建議。

1 故障情況描述

智能電能表黑屏故障是指電能表的工作電壓電流正常的情況下,電能表不計量、液晶無顯示或輪顯按鍵無反應,即整個電能表處于“癱瘓”狀態[1]。

1)智能表自動化檢定線上耐壓測試后出現黑屏故障的3只智能表為DDZY285-Z型單相費控智能電能表(電流規格:5(60)A,電壓220V,脈沖常數:1 200imp/kWh,有功等級:2.0,通信方式:東軟窄帶模塊;故障表1:130001509418,故障表2:130001501485,故障表3:130001501488),故障現象:該表上電沒顯示,不計量,下電后按顯無反應,電能表外殼無明顯損壞和燒表的現象,如圖1所示。

圖1 電表上電、下電按顯均無反應圖例

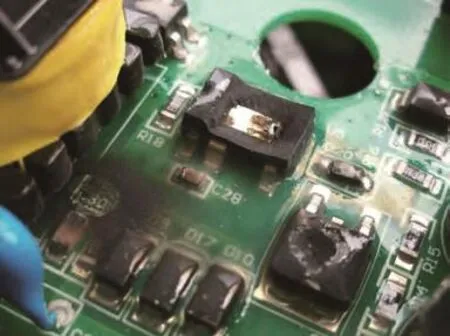

2)現場智能電能表長時間在復雜特殊的電網供電條件(雷擊、工作電壓電流過大、運行環境溫度過高等等)下運行,大大增加了電表內電源部分器件非正常失效的幾率,易引起主路電源DC-DC模塊、整流橋堆和變壓器燒壞,出現掉電和黑屏故障。故障現象:智能電能表施加參比電壓后,液晶屏無顯示,指示燈(發光二極管)無反應,智能電能表外殼無明顯損壞;打開表蓋,內部芯片有燒毀現象,如圖2所示。

圖2 電能表內部電源芯片燒毀圖例

2 故障原因分析

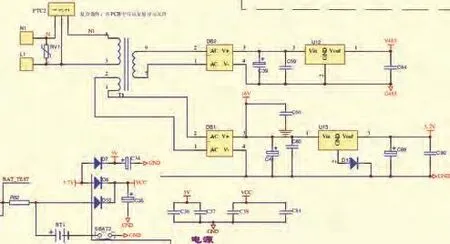

2.1 智能電能表內部供電原理

智能電能表內部是通過用變壓器變壓、整流、穩壓對表內元器件進行供電[2],其原理圖見圖3,其中壓敏電阻RV1的作用是對電快速脈沖、雷擊浪涌等帶高能量的短時高電壓進行短路屏蔽;熱敏電阻R2在電表錯誤接線導致輸入電壓變大時,電阻值迅速增大以保護變壓器的初級回路;DB1,DB2為整流橋堆;濾波電容C39、C41、C89對整流后的電壓進行濾波;旁路電容C59、C80、C84、C90對整流后的電壓濾出高頻分量;三端穩壓管U12和U13輸出一個穩定的+5V電壓;二極管D12能提高主板參考點的電壓,使芯片的工作電壓處在合格范圍內的高端,可靠保證電源輕微波動時,VCC與GND間的電壓值不會下降到危險值(影響芯片工作的值),可以起到增強帶載能力的作用。

圖3 電表內部供電原理圖

內部電池工作過程:表內電池為ER14250的3.6V電池,正極經二極管D10連接MCU供電。電表上電時5.7V端電壓大于電池3.6V電壓,二極管D10處于截止狀態,因此MCU電源VCC5V電源由5.7V端電壓提供;當外部下電時,5.7V處電壓為0,因此二極管D10處于導通狀態,電池經D10給MCU供電。電池另一支路連接編程開關BATDET供液晶顯示屏,用于掉電抄表[3]。

2.2 實驗分析與結論

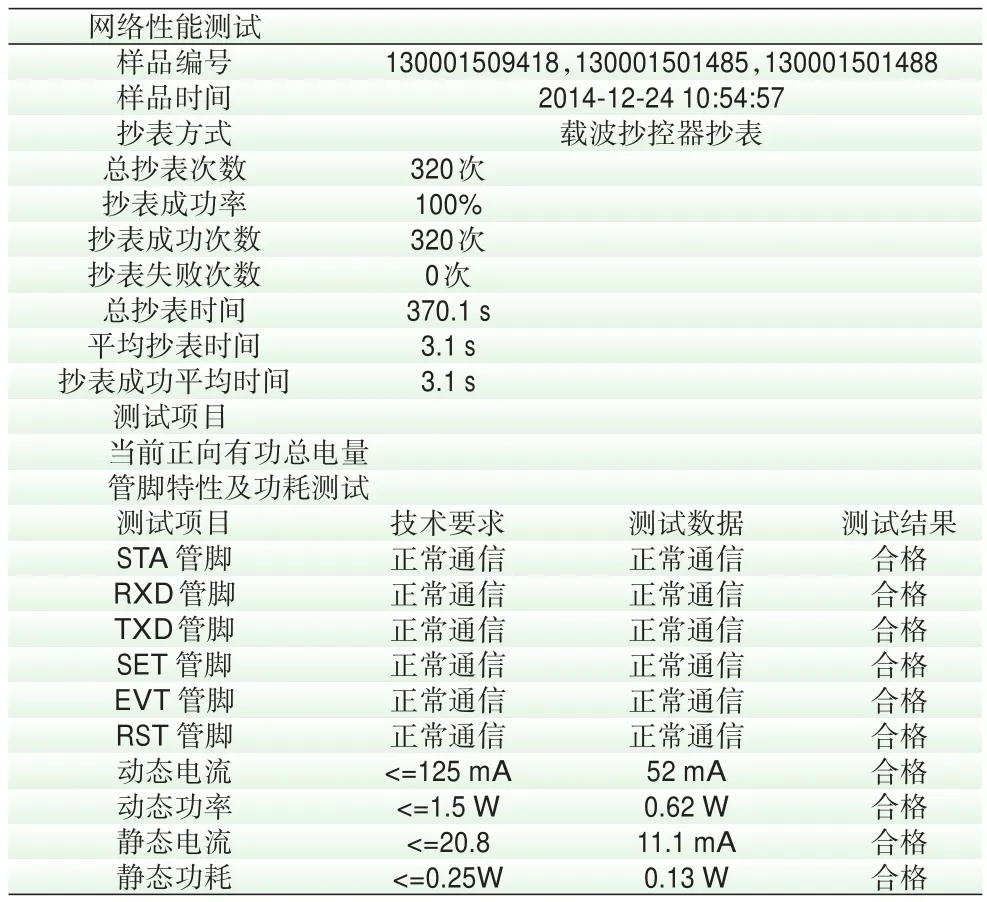

1)檢定流水線上耐壓測試后出現黑屏故障的3只智能表,是否由于耐壓試驗過程載波模塊器件被擊穿和碳化,在這種情況下,載波模塊工作異常,將電能表工作電壓拉垮,從而導致電能表顯示黑屏?

為此更換3只電表的載波模塊重新上電,故障未排除。為進一步確認載波模塊是否被損壞,利用計量器具本地通信模塊檢測裝置(如圖4所示)進行檢測驗證,表1載波模塊測試結果表明載波模塊沒有問題。

圖4 載波通信模塊檢測裝置

表1 載波模塊測試結果

2)打開表蓋(如圖5所示),目視檢查電能表采樣回路和計量回路,均未發現異樣。對于上電液晶無顯示,電能不計量的電能表,可以判斷電能表MCU和計量芯片均沒有工作。這種情況下首先懷疑上述兩塊芯片的供電電壓可能不正常。根據上文2.1節電能表供電回路的工作原理,試驗時用萬用表直接測量穩壓管端U12和U13的輸出電壓,以此電壓值就能判斷電源供電回路是否異常,測試結果如表2:

表2 穩壓管輸出電壓測試結果

對于故障表1、故障表2電源供電回路異常,開始逐點排查各點電壓,采樣電源—變壓器—整流器—穩壓芯片—各芯片。利用儀器在測量變壓器的輸出電壓時,發現故障表的變壓器輸出管腳輸出電壓均為0.02V左右,正常情況下變壓器的管腳輸出電壓應該在15V左右。

結論:綜上分析,判斷故障電能表1、2的內部變壓器輸出有問題。由于變壓器管腳脫落/焊腳虛焊,都會導致次級無輸出,使得電能表在上電情況下無法正常工作,表計顯示黑屏,這時電能表也無法正確計量。

圖5 故障電表內部圖

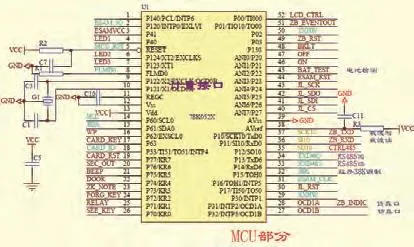

對于故障表3電源供電回路正常,穩壓芯片正常輸出5V;測量電能表MCU和計量芯片的5V供電端也正常,說明穩壓芯片—MCU和計量芯片之間電路元器件沒有問題。結合MCU部分電路圖(如圖6),利用儀器再測量兩芯片的關鍵信號管腳(液晶驅動控制引腳LCD_CTRL,計量接口控制引腳JL_CSD等),發現信號電平異常。

結論:故障表3的MCU和計量芯片在耐壓測試中均已被擊穿損壞,導致上電液晶無顯示,電能不計量。

圖6 MCU部分接口電路圖

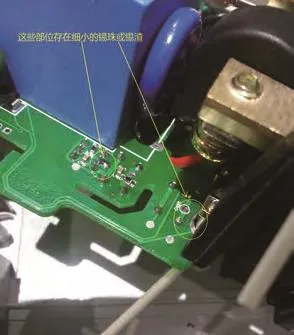

造成該種情況多數為芯片管腳焊接不牢靠,在運輸過程中由于劇烈震動,從而導致管腳脫落;又有表內芯片表面有錫渣未處理干凈,導致芯片管腳短路。后經過放大鏡下詳細檢查,發現故障表3在耐壓敏感部位有少量錫渣,被噴漆覆蓋(詳見圖7),印制板存在有波峰焊過后殘留未清洗的助焊劑污漬,造成抗耐壓測試性能較弱,表計內部線路或器件出現打火擊穿造成發燙或黑屏現象。

圖7 故障表3內部板放大圖

3)對于3只故障表下電按顯均無反應,經對故障表開蓋并用萬用表測量內置時鐘電池電壓,發現均為0.45V左右(判斷VCC供電線路上的電阻電容存在失效,引致VCC對地阻抗過低導致電池電壓消耗),電池規格規定為:電壓為3.6V,容量不小于1.2Ah,同時電池性能應滿足Q/GDW1364-20134.3.5“斷電后可維持內部時鐘正確工作時間累積不少于5年”的技術要求[4]。

故障表廠家提供型號為ER14250的電池規格為:電壓為3.6V,容量為1.2Ah,按照5年的最低壽命要求,電池回路電流應≤28μA(1.2Ah/(536524h))。試驗時,拆除故障電能表的電池,外接3.6V直流電源替代電池供電,同時在電路板的電池回路S19(電路板提供的電池測試回路斷點)處串聯數字萬用表,測出3只故障電能表電池回路電流的平均值為430μA左右。由此可知,在電表下電(由電池供電)的狀態下,故障電能表電池回路電流值遠大于技術條件規定的電流值(28μA),按照故障表電池容量計算,電池持續供電時間僅為3.9個月(1.2Ah/(430μA×24×30)),遠達不到設計的時間壽命。

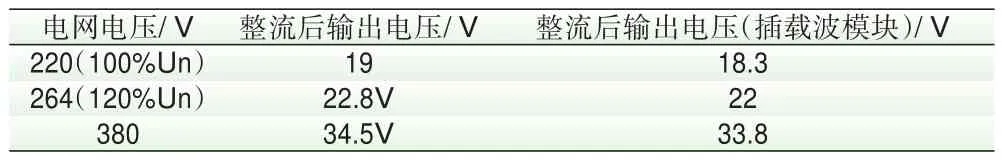

4)近期地市公司反映,DDZY285-Z系列單相智能費控電能表在運行過程中有多臺表出現黑屏現象。拆開電能表,發現有主路電源DC-DC模塊燒壞、整流橋堆燒壞和變壓器燒壞。在電網電壓超標時,易導致DC-DC模塊上前端電容(C1,25V耐壓)耐壓擊穿短路,電流偏大,導致橋堆或變壓器燒毀。

測試此類電表在Un、120%Un、380V輸入電壓時,DC-DC模塊輸入端電壓情況(即變壓器輸出經整流后的電壓),具體如表3:

表3 DC-DC模塊輸入端電壓情況

對此類電表進行過電壓試驗(380V1h),雖然超過電容C1耐壓,但是仍能通過測試,且在批產中抽檢均可通過過電壓試驗。考慮到380V不是常態,經評審,設計是合理的;從上表看出,1.2Un長時間運行,從設計上來說是不會超出DC-DC前端輸入的電壓耐壓25V的。

但是復雜特殊的電網供電條件,不排除有在電壓有超過380V的時候,或有尖峰電壓甚至更高。另從變壓器參數來看,批量生產的空載輸出電壓有正負0.5V的偏差。所以DC-DC前端的輸入電壓也會有0.5V左右的偏差。

問題改進:考慮到現場電壓有可能超過標準規定電壓,且有電壓尖峰的存在,為徹底解決電能表電源失效的問題。要求該廠家將在設計上對電容(C1)耐壓進行更改,從25V提高到50V,在原電能表技術方案的基礎上加大了電源模塊電解電容等設計冗余,確保在長期高電壓工況的情況下能正常運行。

3 結語

針對上述智能電能表出現的黑屏故障問題,結合實驗分析情況,提出以下電能表檢測實驗的改進措施及建議:

1)為了滿足硬件的可靠性要求,廠家對關鍵性指標進行可靠性驗證,建立元器件優選庫,設計采用元器件優選庫中的器件。加強驗貨時元器件比對的力度,確保產品的可靠性與有效性。

2)到貨前后樣品比對時多關注電能表PCB芯片焊接工藝,并在拆包運輸階段做好保護措施

3)針對智能電能表運行故障中電池欠壓比例較高,在全性能試驗中增加電池容量檢測,加強對電能表元器件質量的管控。

4)加強智能電能表用電池的質量控制,可以考慮在全性能試驗中增加電池檢驗項目,參考檢驗項目如下:

(1)電池基本特性檢驗,主要包括:外觀、尺寸、開路電壓、電池容量以及高低溫特性等。

(2)電池的安全性檢驗,主要包括:外部短路、強制充電、過放電、振動、沖擊等。