船用推力軸承整體減振系統振動傳遞特性研究

胡澤超,徐偉*,李正民

1 海軍工程大學振動與噪聲研究所,湖北武漢430033

2 船舶振動噪聲重點實驗室,湖北武漢430033

0 引 言

當前,我國艦船面臨的主要問題是艉部低頻噪聲過高,嚴重影響了設備安全性和船員舒適性。通常,采用低噪聲設備或單/雙層隔振的方法能夠使動力設備的寬頻噪聲得到有效衰減。然而,當動力設備振動得到良好的控制后,船體艉部推力軸承的振動便成為了新的短板。要想進一步降低艦船艉部的振動噪聲,必須對推力軸承的振動進行有效的衰減[1-2]。

近年來,針對軸系縱向振動,國內外先后提出了軸系縱向減振器[3-4]、減振推力軸承[5]和軸系縱振主動控制[6]等技術,應用此類減振技術能獲得良好的縱振衰減效果,但仍存在局限性。一是采用軸系縱向減振器和減振推力軸承的技術使軸系的縱向剛度降低,導致軸系在許用位移和強度范圍內可承受的螺旋槳推力減小,難以維持艦船航行推力需求;二是求解推力軸承動剛度時的非線性等因素使得主動控制難以實現。隨著槳-軸-船體系統縱向減振技術的發展,其橫向振動引發的輻射噪聲愈發凸顯。得益于智能控制算法、低頻大載荷氣囊、應急保護裝置、低剛度撓性接管等單項技術的突破,針對此類工程應用難題,文獻[7]提出了“推力軸承整體減振技術”的概念。該裝置安全可靠、具有低頻大剛度的特點,既可對主、輔機設備進行集中隔振,也可衰減推力軸承傳遞至艇體的振動,且在螺旋槳推力作用下減振裝置產生的變形較小,能夠維持推進軸系的正常運行。文獻[7]主要運用結構彈性波理論分析了推力軸承整體減振系統的力傳遞特性,結果表明整體減振系統在較大頻段內能夠有效衰減軸系縱向振動。但文獻[7]將筏架視為剛體的方法與工程實際不符,存在一定的局限性。隨著整體減振技術的應用,浮筏的尺度進一步增大,而筏架尺度增加可能導致其柔性增大、固有頻率減小;其次大型筏架可能會與軸系、艇體產生耦合振動,若視為剛體,必將使計算結果產生較大的誤差。

本文將主要采用數值計算和實驗的方法研究推力軸承整體減振系統(IVIS)的縱向振動傳遞特性。首先,將建立槳-軸-減振系統-船體的有限元模型,用于分析螺旋槳縱向激勵力的傳遞規律,并與傳統的槳-軸-船體結構的傳遞特性對比,識別推力軸承不同安裝狀態下對系統振動貢獻量大的優勢模態;然后,基于間接識別法估算螺旋槳縱向力譜,評估整體減振系統的低頻減振效果;最后,利用原理樣機進行系統的激勵響應特性實驗研究,對數值計算結果進行部分驗證。本文的結論可為船用推力軸承減振裝置的設計提供一種新方法。

1 推力軸承整體減振原理

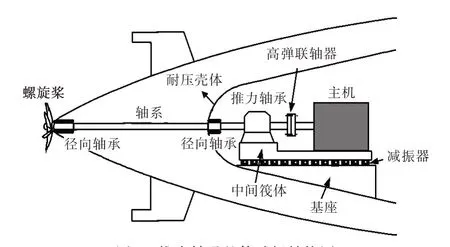

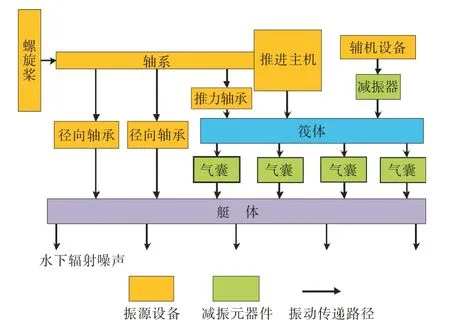

圖1 推力軸承整體減振結構圖Fig.1 Structure diagram of IVIS for marine thrust bearing

圖2 推力軸承整體減振系統振動傳遞路徑示意圖Fig.2 Schematic diagram of vibration transmission path of IVIS for marine thrust bearing

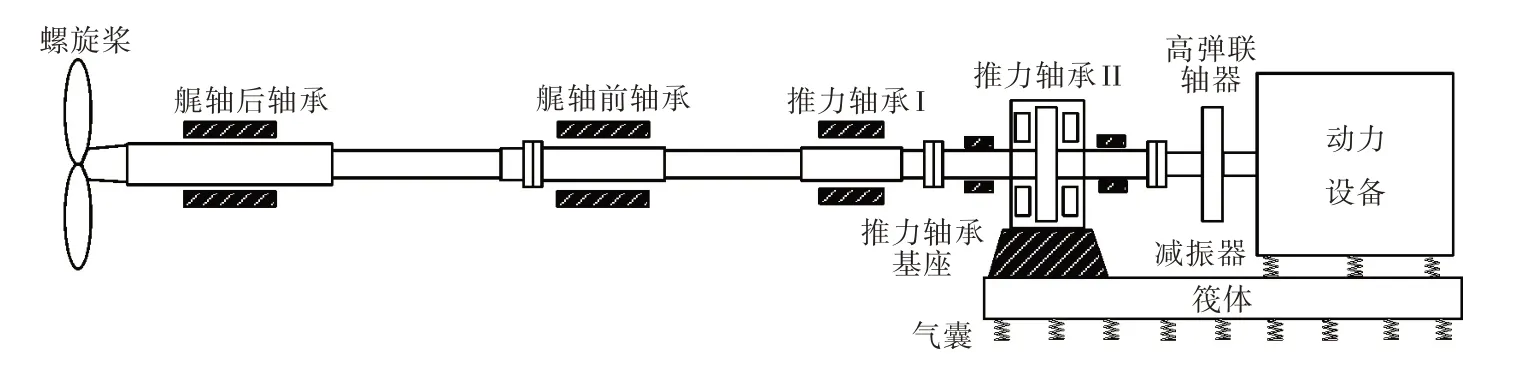

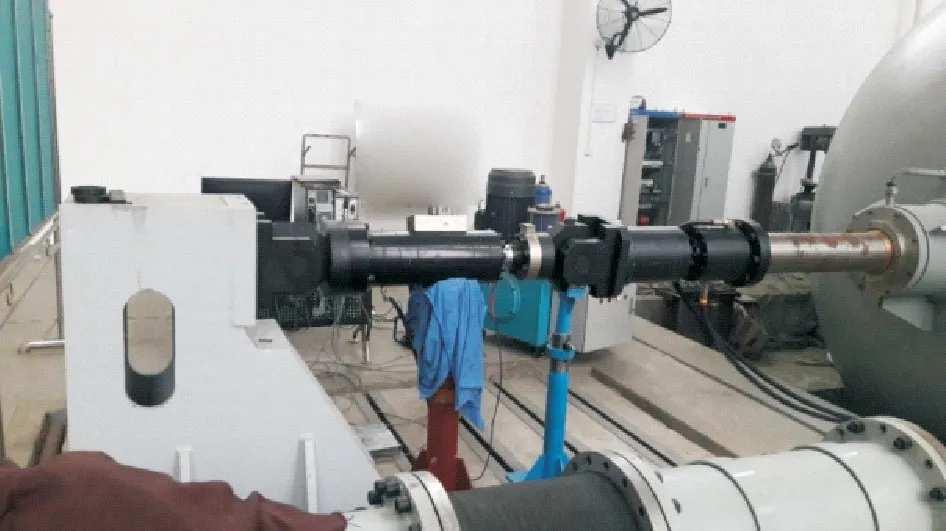

為對比分析推力軸承整體減振系統與傳統剛性支撐方案隔振性能的差異,筆者所在實驗室研制了如圖3 所示的槳-軸-船體結構原理樣機。樣機串聯了2 型推力軸承,推力軸承I 通過基座與船體剛性連接,推力軸承II 與動力設備集成在大型筏體上并通過氣囊隔振器與船體連接。實驗過程中,通過操作手搖泵可在推力軸承I 與推力軸承II之間進行切換,在主機正常工作時,僅一型推力軸承承載,推力軸承相互之間無影響。

圖3 槳-軸-船體結構原理樣機Fig.3 Principle prototype of propeller-shaft-hull

2 槳-軸-船體數值分析模型

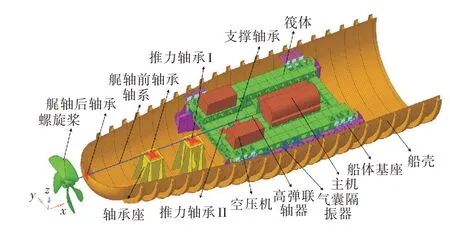

為定性分析推力軸承整體減振系統的振動傳遞特性,本節參照實尺度艙段原理樣機,建立了圖4所示的槳-軸-船體數值分析模型。圖中:x 軸表示縱向;y 軸表示水平方向;z 軸表示垂向。模型中推進軸系由艉向艏依次為螺旋槳、艉軸后軸承、艉軸前軸承、推力軸承I、推力軸承II、支撐軸承、高彈聯軸器、主機,除推力軸承II 外,其余各軸承均與船體剛性連接。

圖4 槳-軸-船體有限元模型Fig.4 Finite element model of propeller-shaft-hull

建模時,螺旋槳(直徑為3.08 m)采用二次四面體單元,空壓機、主機均采用六面體單元,推進軸段、主機軸段分別采用直徑為190 和230 mm 的Timoshenko 梁單元(軸系總長為11.4 m),軸承座、船體、環肋均采用二維殼單元。模型中艉軸后軸承、艉軸前軸承、支撐軸承的徑向動剛度分別為350,200 和200 kN/mm。實驗臺架中兩型推力軸承均為實驗室新研的“自調心型推力軸承”,在軸系橫向無支撐作用,因此推力軸承I 和推力軸承II都不承受徑向力,其縱向動剛度均為1 800 kN/mm,高彈聯軸器的動剛度為縱向26 kN/mm、徑向78 kN/mm。筏體和筏上設備總重約32.0 t,因此選用16 個額定載荷為2.5 t、固有頻率為4 Hz 的JYQN-2500 型氣囊隔振器進行彈性支撐,此外還有12 個同型號的橫向氣囊用于提高系統的穩定性。計算時,取螺旋槳附連水系數為1.15[8],極慣性矩為1.3 N·m2,徑慣性矩為1.6 N·m2。在計算傳統的剛性支撐方案時,推力軸承II 的縱向剛度設置為0;在計算推力軸承整體減振系統方案時,推力軸承I的縱向剛度設置為0。

3 槳-軸-船體結構振動傳遞特性分析

分別以螺旋槳處頻率范圍為5~100 Hz 的縱向、水平和垂向單位簡諧激勵力作為模型輸入,以船體的徑向均方速度作為指標,對比分析推力軸承整體減振與剛性支撐方案的振動傳遞特性。然后,將利用間接識別法獲得的螺旋槳縱向力譜作為模型輸入,識別出兩種方案下對系統振動能量貢獻量大的優勢模態。

3.1 縱向振動傳遞特性

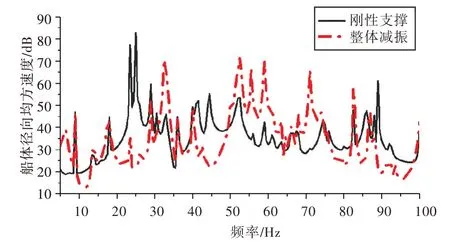

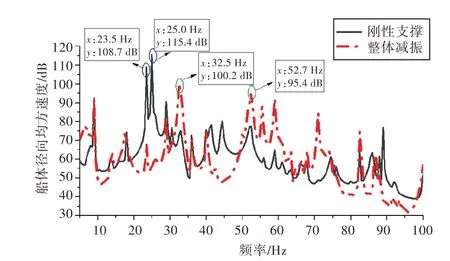

在螺旋槳處施加5~100 Hz 單位縱向激勵力,計算螺旋槳激勵力至船體的振動傳遞特性,推力軸承整體減振與剛性支撐的縱向振動響應如圖5所示。計算結果表明,相較于傳統的剛性支撐方案,推力軸承整體減振技術改變了槳-軸-船體的振動傳遞特性,降低了船體振動優勢模態所對應的峰值響應,且對螺旋槳激勵具有良好的縱振衰減效果。

圖5 縱向振動傳遞特性(基準速度為10-9 m/s)Fig.5 Longitudinal vibration transmission characteristics(Reference velocity is 10-9 m/s)

3.2 橫向振動傳遞特性

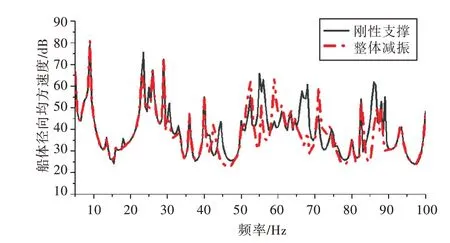

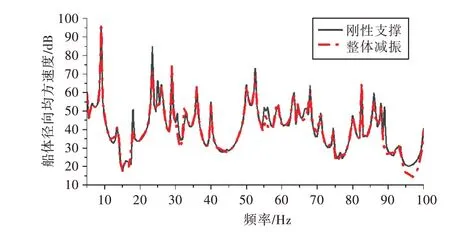

螺旋槳橫向激勵分為水平激勵和垂向激勵。分別在螺旋槳處施加5~100 Hz 單位水平和垂向激勵力,計算螺旋槳激勵力至船體的振動傳遞特性,兩種方案下系統的橫向振動響應分別如圖6和圖7 所示。計算結果表明,對于螺旋槳橫向激勵,相較于剛性支撐方案,推力軸承整體減振技術無明顯減振效果。由于推力軸承整體減振方案并未對軸系的橫向振動采取隔振措施,因此計算結果與預期相符。

圖6 水平振動傳遞特性(基準速度為10-9 m/s)Fig.6 Lateral vibration transmission characteristics(Reference velocity is 10-9 m/s)

圖7 垂向振動傳遞特性(基準速度為10-9 m/s)Fig.7 Vertical vibration transmission characteristics(Reference velocity is 10-9 m/s)

3.3 主要優勢模態

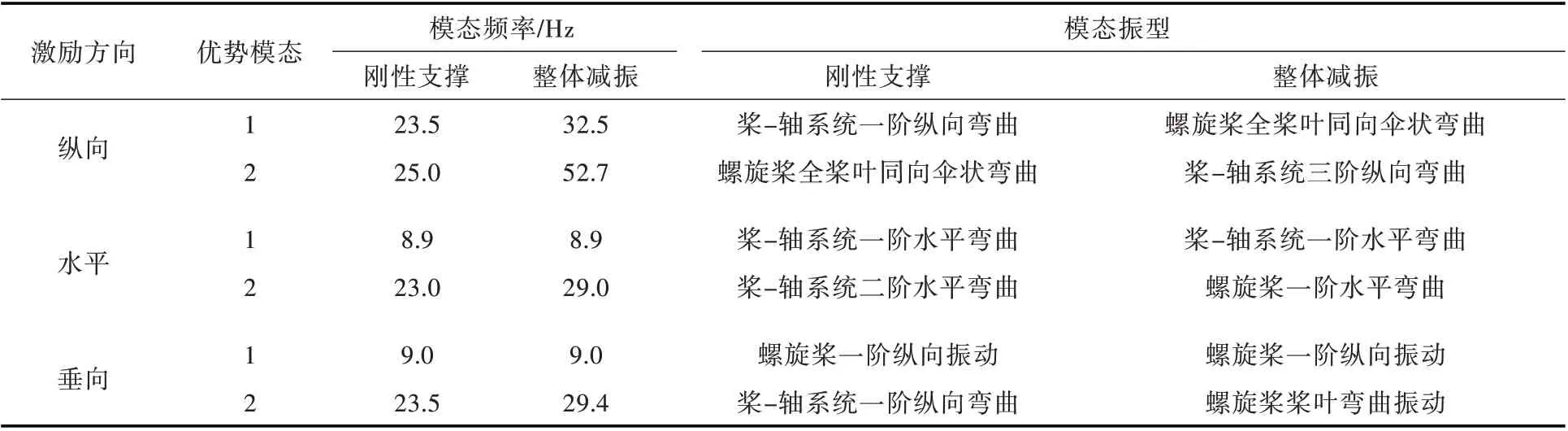

根據圖5~圖7 中計算得到的振動傳遞函數可知,船體的振動能量主要由前兩階優勢模態決定。表1 所示為不同方向激勵條件下船體振動能量的優勢模態,對于本文最關心的縱向振動響應,螺旋槳全槳葉同向傘狀彎曲模態的貢獻量最大。由模態振型可知,縱向和垂向激勵均可激起槳-軸系統的縱向彎曲模態,其中槳-軸系統的一階縱向彎曲模態對船體振動能量的貢獻量最大。此外,在螺旋槳縱向激勵條件下,緊靠52.7 Hz 右側的兩階模態分別為槳-軸-筏體二階垂向彎曲、槳-軸系統三階垂向彎曲與筏體二階垂向彎曲耦合模態。由于在該頻段內筏體與槳軸系統發生耦合振動,因此該部分振動被放大,在整體減振系統設計時應引起注意。

3.4 螺旋槳力譜作用下系統的振動響應特性

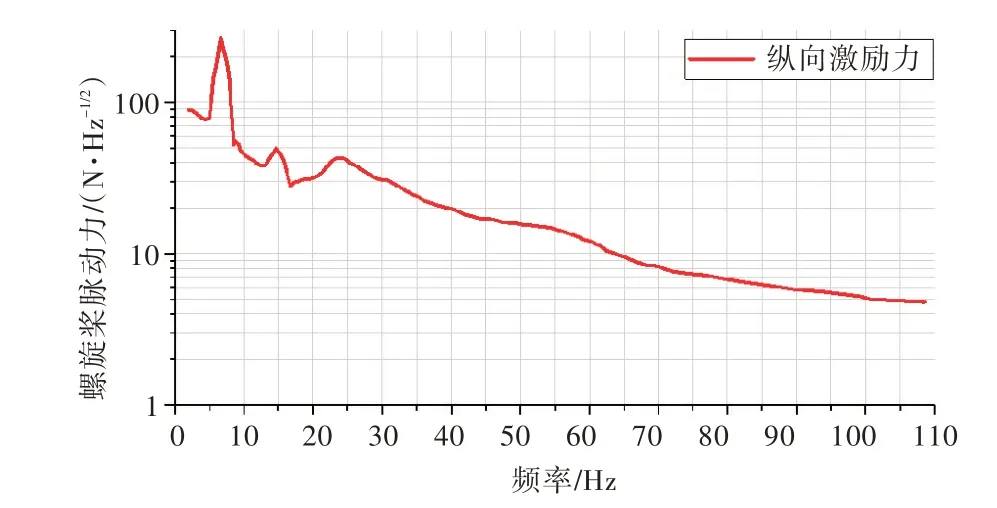

間接識別法是利用三維聲彈性分析給出的單位螺旋槳非定常激勵力引起的推力軸承基座處船體縱向加速度響應傳遞函數以及加速度響應實測值,來換算獲取螺旋槳縱向非定常激勵力譜的一種方法[8]。該方法由中國船舶科學研究中心提出,并在100 Hz 低頻范圍內對比了測點處加速度響應的計算與實測結果,驗證了該方法的實用性。

本節利用間接識別法[9]在主機轉速90 r/min工況下對某五葉船用螺旋槳5~100 Hz 低頻縱向激勵力譜進行了估算,結果如圖8 所示。圖中,前2 個峰值分別對應螺旋槳葉頻7.5 Hz 及其倍頻15.0 Hz。將計算獲得的螺旋槳非定常激勵力譜作為數值模型的輸入,以船體徑向均方速度為指標計算槳-軸-船體系統的振動響應,基于推力軸承的不同安裝狀態得到兩種方案的計算結果(圖9)。

根據計算結果,可得到以下結論:

圖8 螺旋槳縱向激勵力譜Fig.8 Longitudinal excitation force spectrum of propeller

表1 船體振動主要優勢模態Table 1 Dominant modes of hull vibration

圖9 船體徑向均方速度對比(基準速度為10-9 m/s)Fig.9 Comparison of hull's radial mean square velocity(Reference velocity is 10-9 m/s)

1)兩種方案下系統模態均避開了螺旋槳葉頻及其倍頻。

2)剛性支撐方案中船體的振動能量主要由槳-軸系統一階縱向彎曲模態(23.5 Hz)和螺旋槳全槳葉同向傘狀彎曲模態(25.0 Hz)決定;整體減振方案中船體的振動能量主要由螺旋槳全槳葉同向傘狀彎曲模態(32.5 Hz)和槳-軸系統三階縱向彎曲模態(52.7 Hz)決定。

3)相較于剛性支撐,由于減振系統的低頻大阻抗特性,整體減振方案中螺旋槳全槳葉同向傘狀彎曲模態由25.0 Hz 提高到了32.5 Hz,船體的徑向均方速度峰值降低了15.2 dB,在5~100 Hz 低頻段內船體徑向均方振動速度級降低量為12.2 dB。

4 推力軸承整體減振系統激勵響應特性實驗

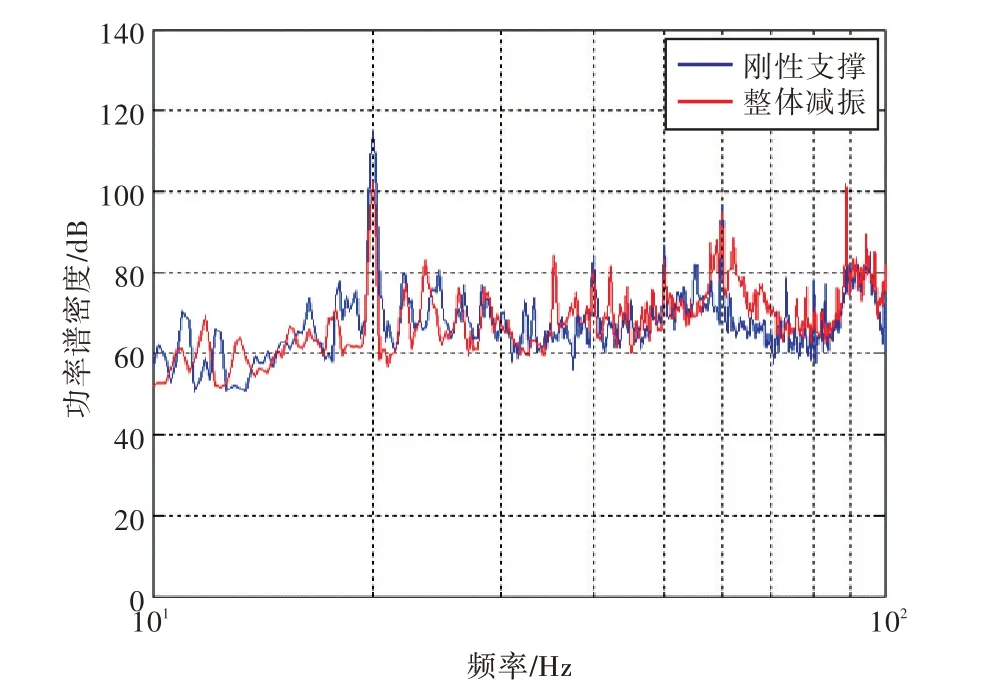

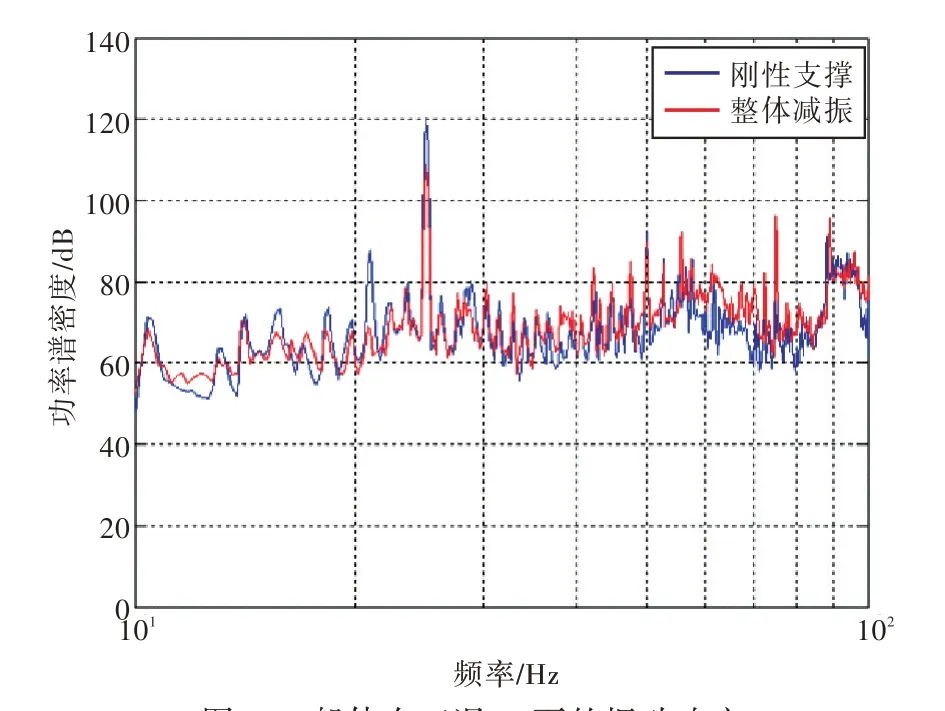

為驗證推力軸承整體減振系統的隔振效果,分別測量推力軸承I 承載和推力軸承II 承載時船體相同位置的徑向振動響應信號,以殼體軸向和周向均布的200 個加速度傳感器測點均方根值為指標,確定激振器激勵頻率處的加速度功率譜密度,評估同一工況兩種方案下振動信號的衰減量,即系統對螺旋槳特征線譜的衰減效果。實驗室用于模擬螺旋槳推力的縱向液壓加載裝置如圖10所示,該裝置能穩定輸出10~30 Hz 最大幅值為10 kN 的單頻簡諧激勵力和最大200 kN 的靜推力。限于篇幅,本文僅列出3 種工況下系統的激勵響應特性,實驗工況和結果分別如表2和圖11~圖13 所示。

由圖11~圖13 可知,推力軸承采用整體減振方案后,在激勵頻率15 ,20 和25 Hz 處船體特征響應峰值分別具有12,13 和11 dB 的減振效果。結合數值計算結果可以得出結論:應用推力軸承整體減振技術后,船體的振動響應具有10 dB 以上的衰減效果。

圖10 縱向液壓加載裝置結構圖Fig.10 Structure of longitudinal hydraulic loading device

圖12 船體在工況II下的振動響應Fig.12 Vibration response of the hull in working condition II

圖13 船體在工況III下的振動響應Fig.13 Vibration response of the hull in working condition III

5 結 語

本文主要研究了螺旋槳激勵力作用下槳-軸-船體的振動傳遞特性,對比分析了推力軸承整體減振與傳統剛性支撐兩種安裝狀態下船體的振動響應,評估了推力軸承整體減振系統的隔振性能,并通過原理樣機的激勵響應特性實驗對數值計算結果進行了部分驗證。結果表明,與傳統剛性支撐方案相比,推力軸承整體減振技術對于螺旋槳橫向激勵無減振效果,但對于螺旋槳縱向激勵具有10 dB以上減振效果。本文的結論對于船用推力軸承減振裝置的設計具有一定的參考價值。

下階段將考慮在推力軸承整體減振技術的基礎上,將整個推進軸系安裝在公共的大型筏體上進行集成隔振,研究此方案的工程可行性。