樹(shù)脂吸附法處理K酸廢水及資源化技術(shù)

王亞?wèn)|,王監(jiān)宗,顏秉迅,李正斌

(江蘇國(guó)創(chuàng)新材料研究中心有限公司,江蘇 鹽城 224600)

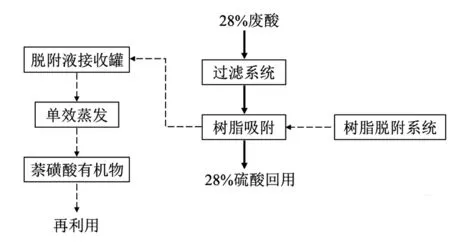

萘系磺酸化合物作為有機(jī)化工原料,被廣泛應(yīng)用于建材、染料等多個(gè)行業(yè),具有很大市場(chǎng)潛力[1-2]。但是萘系磺酸化合物在工業(yè)生產(chǎn)和產(chǎn)品使用過(guò)程中,會(huì)有大量萘磺酸有機(jī)廢水排放,這類(lèi)廢水因其萘系的穩(wěn)定結(jié)構(gòu)自然條件下不容易降解,且具有高致癌的潛在毒性,對(duì)自然環(huán)境和人類(lèi)的健康都是極大的挑戰(zhàn)[3-4]。其中,2-萘胺-3,6,8-三磺酸(K酸)就是這類(lèi)化合物的一種中間體,主要應(yīng)用于活性染料的生產(chǎn)[5]。在如今環(huán)保要求越來(lái)越高的現(xiàn)況下,如何有效治理K酸這類(lèi)廢酸成為了急需解決的問(wèn)題。針對(duì)此類(lèi)廢酸高濃度、高毒性、高酸度、有機(jī)物的理化性較為穩(wěn)定等特點(diǎn),常規(guī)工藝幾乎無(wú)法處理,目前一般選用萃取法、活性炭吸附及樹(shù)脂吸附技術(shù)等工藝處理[6-7]。液-液萃取法是一種比較常見(jiàn)的高濃度有機(jī)化工廢水處理技術(shù),但萃取過(guò)程中會(huì)導(dǎo)致萃取劑不斷流失,且反萃過(guò)程中反萃劑也會(huì)殘留在萃取劑中,長(zhǎng)時(shí)間使用會(huì)影響萃取劑的效能。活性炭吸附技術(shù)處理效果較好,但存在再生困難、吸附劑更換環(huán)境惡劣、運(yùn)行成本高等缺點(diǎn)。樹(shù)脂吸附技術(shù)實(shí)質(zhì)為固-液萃取技術(shù),樹(shù)脂吸附高濃度酸性廢水,配合脫附劑定期對(duì)樹(shù)脂進(jìn)行徹底再生處理,樹(shù)脂可反復(fù)使用,具有處理效果穩(wěn)定、吸附工作周期長(zhǎng)、易于再生、操作簡(jiǎn)便且能夠?qū)崿F(xiàn)資源化等優(yōu)點(diǎn)。孫越等考察ND-900與NDA-99兩種樹(shù)脂對(duì)K酸的吸附性能研究,研究顯示樹(shù)脂對(duì)于K酸吸脫附性能良好,回收K酸純度達(dá)到工業(yè)要求[8]。但卻只是理論性研究,且還有樹(shù)脂吸附法很多存在的問(wèn)題并沒(méi)有談及。因此本文從實(shí)際應(yīng)用角度考察大孔吸附樹(shù)脂運(yùn)用吸附法處理K酸的吸附量以及資源化,同時(shí)解決脫附液的處置,其工藝流程圖如圖1所示。

圖1 工藝路線(xiàn)流程圖

1 實(shí)驗(yàn)部分

1.1 材料與試劑

1.1.1 材料

廢水:山西某化工廠合成染料產(chǎn)品過(guò)程中產(chǎn)生含大量有機(jī)物的廢酸,其水質(zhì)見(jiàn)表1。

表1 廢水水質(zhì)指標(biāo)

1.1.2 樹(shù)脂

GC-15樹(shù)脂:特種吸附樹(shù)脂為大孔型非極性吸附樹(shù)脂,比表面積為1100~1400 m2/g,粒徑為0.4~1.25 mm,平均孔徑3~5 nm,外觀呈紅褐色的球狀顆粒。

1.2 試劑與設(shè)備

氫氧化鉀(AR);玻璃樹(shù)脂柱:Φ15 mm*450 mm;蠕動(dòng)泵(BT50S),保定雷弗流體科技有限公司;恒溫?fù)u床(HZQ-Q),常州市華普達(dá)教學(xué)儀器有限公司;自動(dòng)采集器(BSZ-40),上海滬粵明科學(xué)儀器有限公司;CODcr消解儀(ST106B1),濟(jì)南盛泰電子科技有限公司。 吸附實(shí)驗(yàn)。

1.3.1 小試

稱(chēng)量10 ml的GC-15樹(shù)脂樣填裝至樹(shù)脂柱中,控制不同流速,將取好的廢酸原水經(jīng)過(guò)樹(shù)脂柱,分別檢測(cè)分析不同體積數(shù)的出水COD值,同時(shí)將出水進(jìn)行下一級(jí)樹(shù)脂吸附。吸附飽和后的樹(shù)脂分別采用不同濃度和體積量的氫氧化鉀溶液作為再生劑進(jìn)行再生,再生水洗后進(jìn)行下一批次的吸附。

1.3.2 工程應(yīng)用

配置四根樹(shù)脂柱,每根樹(shù)脂柱內(nèi)裝有3 m3的GC-15樹(shù)脂,三根吸附,一根備用。將車(chē)間廢水通過(guò)離心泵控制流速經(jīng)過(guò)三級(jí)樹(shù)脂柱,吸附一定量的K酸廢水,分別取樣檢測(cè)分析廢酸原水與樹(shù)脂出水中的COD值。后采用氫氧化鉀溶液作為再生劑進(jìn)行再生,進(jìn)行下一批次的吸附,穩(wěn)定性試驗(yàn)共進(jìn)行15批次。同時(shí)脫附液經(jīng)離心泵輸送至單效蒸發(fā)釜進(jìn)行蒸發(fā),洗水套用。

2 結(jié)果討論

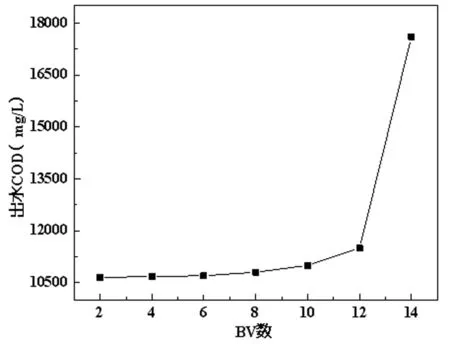

圖2顯示的是樹(shù)脂吸附體積數(shù)對(duì)出水COD值的影響。從圖中可以看出,隨著樹(shù)脂吸附出水體積數(shù)逐漸增加時(shí),樹(shù)脂吸附出水的COD值也緩慢提高,這是因?yàn)闃?shù)脂吸附過(guò)程實(shí)質(zhì)是通過(guò)范德華力或氫鍵作用對(duì)廢水中有機(jī)物進(jìn)行吸附,但隨著部分有機(jī)物的吸附,樹(shù)脂孔道中存在的吸附位逐漸減少[9]。當(dāng)出水體積數(shù)超過(guò)12BV后,樹(shù)脂出水的COD值急劇升高,說(shuō)明樹(shù)脂的吸附量已接近飽和。因此,樹(shù)脂的吸附體積數(shù)應(yīng)小于12BV,考慮到實(shí)際工業(yè)生產(chǎn)廢水中有機(jī)物濃度波動(dòng),為了保證出水指標(biāo),所以將樹(shù)脂的吸附量控制在10BV。

圖2 吸附體積數(shù)對(duì)于樹(shù)脂出水COD值的關(guān)系

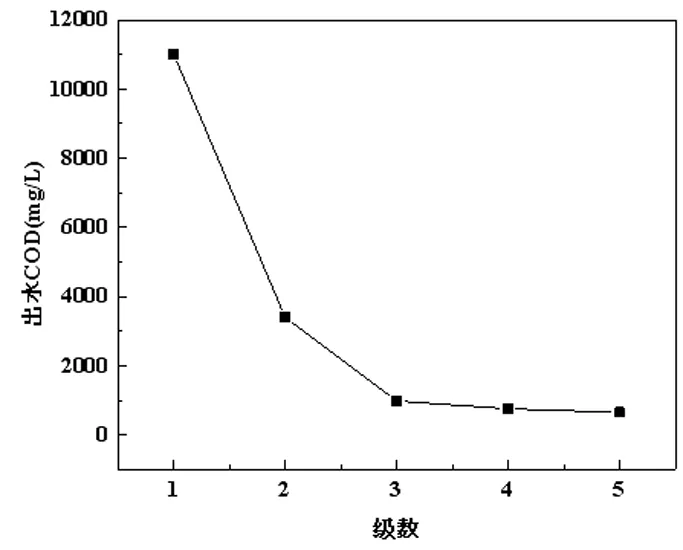

但是廢水在樹(shù)脂一級(jí)吸附中,吸附出水的COD值并不達(dá)標(biāo),且高COD值的生產(chǎn)廢水也無(wú)法直接回用。所以選擇多級(jí)樹(shù)脂吸附。從圖3中可以看出,每級(jí)樹(shù)脂能夠有效的去除廢水中部分COD值。這是因?yàn)橐患?jí)樹(shù)脂的吸附量雖然接近于飽和,但新樹(shù)脂孔穴中仍然有吸附位可以對(duì)廢水中的有機(jī)物進(jìn)行吸附。且從圖中可以看出,樹(shù)脂級(jí)數(shù)越多,有機(jī)物的累積去除量也越高。但是樹(shù)脂級(jí)數(shù)越多,雖然有機(jī)物累積的去除率逐漸接近100%,但考慮到工程成本以及廢水達(dá)標(biāo)回用的要求,所以將樹(shù)脂級(jí)數(shù)控制在三級(jí)樹(shù)脂吸附。

圖3 多級(jí)樹(shù)脂對(duì)于廢水COD去除量的影響

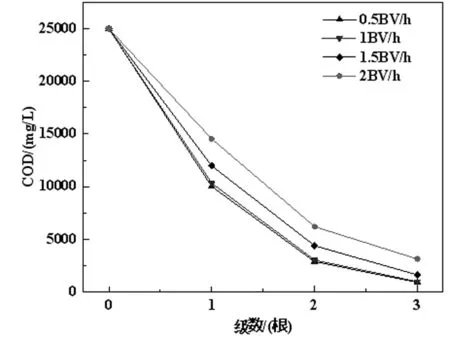

從圖4中可以看出,每級(jí)樹(shù)脂在不同流速下動(dòng)態(tài)吸附后對(duì)COD去除量都是有所偏差的。當(dāng)流速越快,廢水中的COD的去除量就越少,這是因?yàn)閺U水中的有機(jī)物在樹(shù)脂床層的停留時(shí)間太短,導(dǎo)致部分有機(jī)物無(wú)法被樹(shù)脂完全吸附。但是當(dāng)流速過(guò)慢,各級(jí)樹(shù)脂對(duì)有機(jī)物的去除量都差不多,樹(shù)脂可吸附的有機(jī)物基本已吸附完全。因此,考慮到實(shí)際運(yùn)行時(shí)間以及工程成本,廢水的處理流速設(shè)置為1BV/h。

圖4 三級(jí)樹(shù)脂下不同流速對(duì)于COD去除量的影響

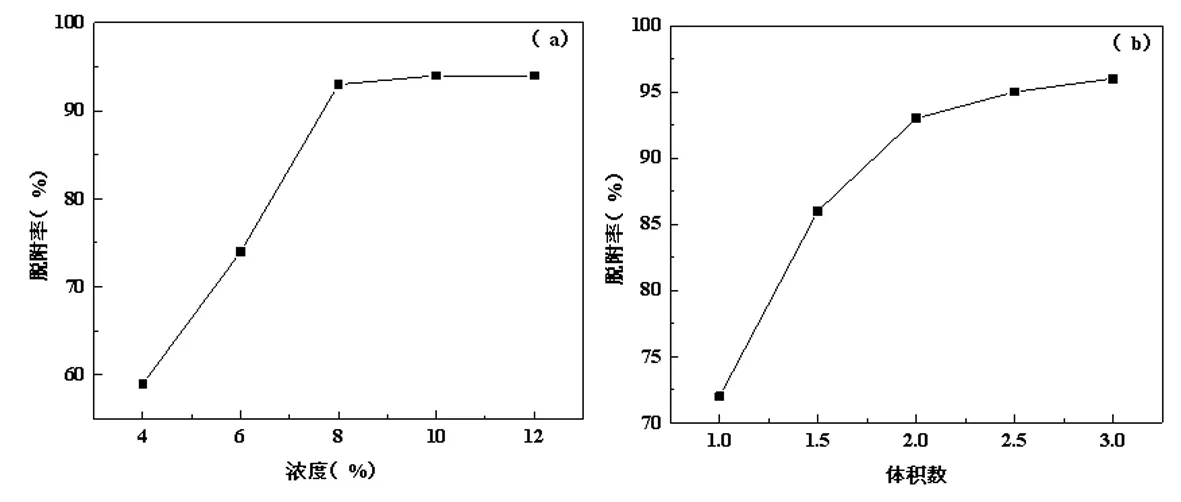

當(dāng)樹(shù)脂吸附飽和后需要再生,考慮到生產(chǎn)工段,選擇氫氧化鉀溶液作為脫附劑,這樣脫附液可進(jìn)行處理再回用。圖5考察了脫附劑的濃度以及體積數(shù)對(duì)樹(shù)脂脫附率的影響。從圖5中可以看出,當(dāng)脫附劑的體積數(shù)為2BV時(shí),脫附劑的濃度逐漸變高,樹(shù)脂的脫附率也逐漸提高,但當(dāng)脫附劑的濃度高于8%時(shí),樹(shù)脂的脫附率并沒(méi)有顯著提高。當(dāng)脫附劑的濃度控制在8%時(shí),脫附劑的體積數(shù)逐漸增加,樹(shù)脂的脫附率也逐漸提高。但當(dāng)脫附劑的體積數(shù)過(guò)高,樹(shù)脂吸附與脫附的濃縮比就會(huì)變小,導(dǎo)致有機(jī)物富集不多,處理成本更高。因此考慮到工程的應(yīng)用以及經(jīng)濟(jì)效益,將脫附劑的濃度控制在8%與體積數(shù)為2 BV。以最優(yōu)條件進(jìn)行穩(wěn)定實(shí)驗(yàn),圖6中顯示了十批次的吸脫附樹(shù)脂出水的COD值,從圖中可以看出,連續(xù)吸脫附試驗(yàn)的樹(shù)脂出水COD值基本穩(wěn)定。

圖5 脫附劑的濃度及體積數(shù)對(duì)于脫附率的影響

圖6 小試連續(xù)試驗(yàn)的出水COD值與脫附率

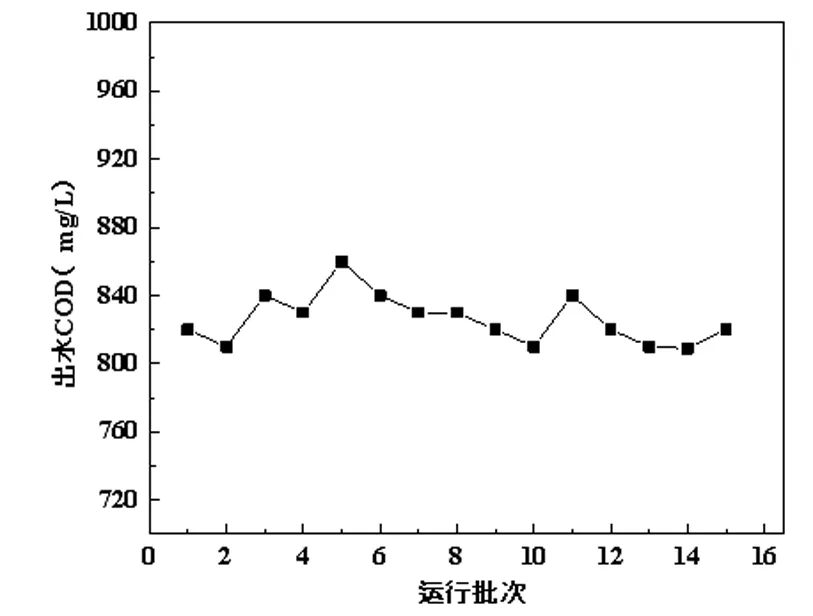

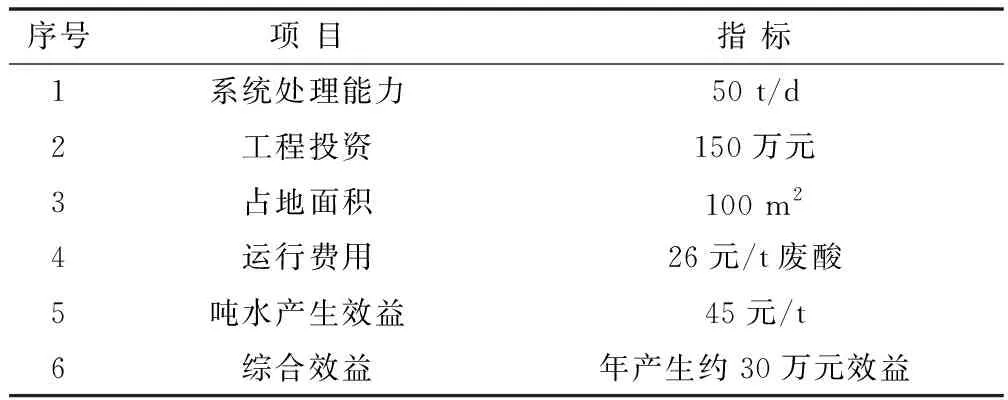

根據(jù)小試的最優(yōu)條件,樹(shù)脂工程應(yīng)用選擇三級(jí)樹(shù)脂吸附,共備有四根吸附柱,三級(jí)吸附,一根備用、控制流速在1BV/h,吸附量在10BV,選擇2BV濃度為8%氫氧化鉀溶液。吸附出水直接作為稀酸回用,然后脫附劑脫附后進(jìn)行單效蒸發(fā)后,作為原料返回生產(chǎn)車(chē)間。在實(shí)際工程中,經(jīng)過(guò)十五個(gè)批次吸脫附后,樹(shù)脂出水的COD值顯示在圖7。可以發(fā)現(xiàn)連續(xù)批次樹(shù)脂出水的COD值基本恒定且可以穩(wěn)定運(yùn)行。同時(shí),實(shí)際工程中樹(shù)脂出水COD值都略低于小試出水結(jié)果,這是因?yàn)榇笊a(chǎn)的樹(shù)脂基數(shù)比較大,停留時(shí)間與接觸面積較多。圖8是實(shí)際工程應(yīng)用中原水與三級(jí)樹(shù)脂出水的色度對(duì)比,可以發(fā)現(xiàn)經(jīng)過(guò)樹(shù)脂吸附后,樹(shù)脂出水的色度明顯降低。經(jīng)過(guò)一段時(shí)間的穩(wěn)定運(yùn)行,樹(shù)脂吸附工程經(jīng)濟(jì)效益如表2中所示。工程應(yīng)用不僅使廢酸得到有效處理,同時(shí)又能回收干凈的稀硫酸與原料,實(shí)現(xiàn)環(huán)境效益和經(jīng)濟(jì)效益的雙豐收。

圖7 工程連續(xù)批次的出水COD值

表2 樹(shù)脂吸附工程運(yùn)行的經(jīng)濟(jì)效益

3 總結(jié)

經(jīng)過(guò)小試研究,發(fā)現(xiàn)三級(jí)樹(shù)脂吸附,且體積數(shù)控制在10BV,流速為1BV/h時(shí),廢水出水的COD值可以低于1000 mg/L,達(dá)到回用的標(biāo)準(zhǔn)。采用2BV濃度為8%的氫氧化鈉溶液進(jìn)行再生時(shí),脫附率可以達(dá)到95%以上。在工程應(yīng)用中,連續(xù)15批次運(yùn)行穩(wěn)定。樹(shù)脂吸附法。樹(shù)脂吸附法相比較于其他方法,工藝及操作更加簡(jiǎn)單,實(shí)現(xiàn)了環(huán)境與經(jīng)濟(jì)效益的統(tǒng)一,對(duì)于高濃度工業(yè)廢水的處理提供了一種很好的解決方法。