翻車機多軸電機同步運動控制系統研究

宋希亮,高德鵬

(本鋼板材原料廠,遼寧 本溪 117000)

翻車機是煤礦、冶金行業常用的大型設備,翻車機首先通過光電傳感器檢測并定位準備進行翻轉的火車車廂,然后靠車板與火車傾翻一側的車體貼合,壓車梁將火車車廂邊壓豎向壓緊,這就完成了火車車廂的抱緊操作,之后依靠連接端環齒輪的驅動系統下火車車廂被翻轉傾倒貨物。翻車機是通過多臺直流電機共同驅動進行火車貨箱反轉工作的[1-2]。火車車廂翻轉過程中,由于重心會實時變化,因此火車車廂對于翻車機驅動系統來說是一個時變的非線性負載。會影響多臺驅動電機運轉的同步性能,輕則損壞電機、磨損傳動齒輪,重則損壞整個翻車機的驅動系統,因此對于翻車機多電機的同步性能要求極為嚴苛[3]。

傳統的翻車機驅動系統中,采用的機械式的同步機械軸來強制保證多臺電機的轉速相同,這種剛性的、機械式的同步驅動方式在低速、低載荷時有一定作用[4-5],但是在高速、重載場合非但不能保證多臺電機的同步性能,反而會引起驅動系統的振蕩,從而加劇多電機驅動系統的復雜非線性擾動,影響翻車機驅動系統運行的穩定性。

1 翻車機驅動系統分析

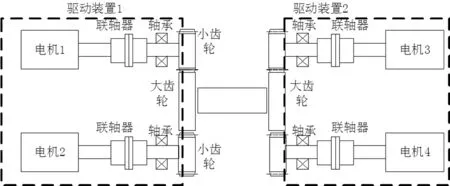

翻車機的兩套多臺電機驅動裝置設置在翻車機入口和出口雙側端環上,每套驅動裝置通常需要功率為60~90kW之間的直流電機,每套驅動裝置可以是一臺電機,也可以是多臺電機。多臺電機通過減速器、制動器等一些列傳動裝置最終連接到驅動軸上。一些列傳動裝置都在一個共同的底座上固定[6]。翻車機驅動系統結構簡圖如圖1所示。

圖1 翻車機驅動系統

普通的翻車機每套驅動裝置使用一臺直流電機驅動,這樣直流電機的功率就會很高,高功率電機啟動沖擊大,而使用多臺小功率電機共同驅動可以得到一臺大功率電機的效果,而且有利于減小啟動沖擊,減小控制系統負擔。本文擬使用兩臺電機來驅動一套翻車機的驅動裝置,這樣翻車機系統中總共有四臺電機,針對這四臺電機的同步控制方法進行研究。

2 翻車機直流電機控制模型

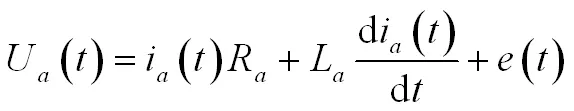

翻車機的驅動電機為直流電機,直流電機的簡化模型如圖2所示:

圖2 直流電機模型

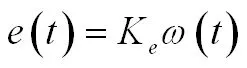

由比爾霍夫電壓定律給出了直流電機的電壓方程:

(1)

其中,為電樞反電動勢,通常情況下電樞反電動勢為:

(2)

電機電磁轉矩為:

(3)

式中:為電機轉矩因子;

由翻車機的電機負載特性能夠得出電機平衡方程:

日前,在中國舉行的NVIDIA GPU技術大會(GTC大會)上,英偉達公司全面闡述了其在自動駕駛領域的技術儲備與發展構想。在自動駕駛與智能網聯汽車大潮涌動的背景下,計算機技術將與汽車行業深度融合。今后的汽車將會是怎樣的?我們的交通出行又會變成什么方式?英偉達公司汽車事業部高級總監Danny Shapiro先生表達了他對這些問題的看法。

(4)

將公式1~4進行拉普拉斯變換:

(5)

綜上可以得出翻車機驅動系統直流電機的數學模型[7],由該模型可實現對直流電機的精確控制:

(6)

3 翻車機多軸電機同步控制策略

翻車機的多個電機的運動是相互關聯和耦合的,因此如若不使用合適的多電機同步控制策略,無法實現高精度的多電機同步控制。本文使用等狀態交叉耦合控制策略進行翻車機的多電機同步驅動控制,翻車機多電機等狀態交叉耦合控制系統結構如圖3所示。

圖3 等狀態交叉耦合同步控制結構

與常用的主從交叉耦合控制相比,等狀態交叉耦合同步控制系統是將多個電機的反饋信號及其偏差共同反饋至各個電機的控制輸入端,使得多電機同步控制系統具有更好的跟蹤控制能力以及同步控制能力。而常用的主從交叉耦合控制系統是把上一臺電機的運行狀態反饋給下一臺電機的控制輸入端,將最后一臺電機的運行狀態反饋給第一臺電機的控制輸入端,因此只有整個多電機控制系統進入穩定運行狀態后,才能夠有較好的跟蹤控制能力以及同步控制能力,系統的滯后性較為明顯[8-9]。設定翻車機多電機同步控制系統中各個電機與設定值之間的跟蹤誤差為ei(t):

(7)

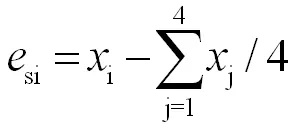

翻車機多電機同步控制系統中各個電機之間的同步誤差為esi(t):

(8)

翻車機的多電機同步控制系統具有較強的非線性、時滯性以及慣性。工業中通常使用的PID控制器無法實現對翻車機多電機驅動系統的精確同步控制[10]。因此本文使用模糊PID控制算法對翻車機多電機驅動系統進行同步控制。模糊PID控制算法是在唱歌PID控制算法上發展而來的,其結合了模糊控制算法的優勢,通過利用經驗數據制定的模糊推理規則來實時調整PID控制器的比例、積分和微分控制參數。提高控制系統的魯棒性能。 翻車機模糊PID控制器結構如圖4所示。

圖4 模糊PID控制系統原理

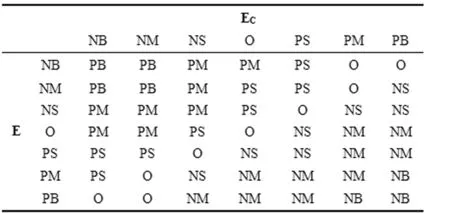

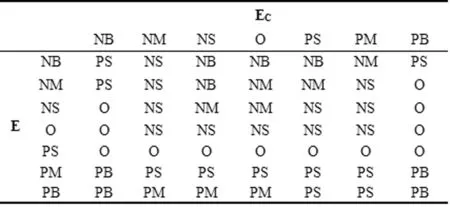

根據專家經驗和經驗數據制定翻車機模糊控制器的比例、積分和微分控制參數增量規則見表1~表3。

表1 比例增量模糊控制規則

表2 積分增量模糊控制規則

表3 微分增量模糊控制規則

本文在此使用精度較高的三角形隸屬度函數來制定翻車機模糊控制器的比例、積分和微分控制參數增量規則[11]。分別設置反饋偏差和偏差變化率的基本論域為[-10,10]和[-5,5],比例、積分和微分控制參數增量的基本論域為[-3,3]、[-3,3]和[-0.6,0.6]。翻車機模糊控制器中PID控制器的輸入參數為:

(9)

4 控制效果分析

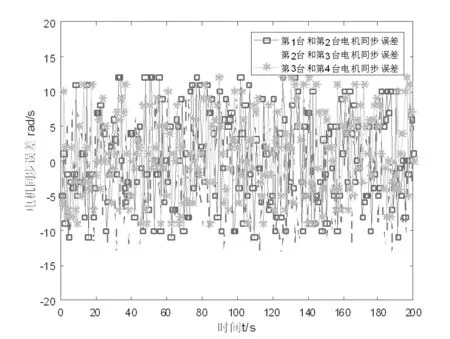

通過實驗驗證本文研究的翻車機多軸電機同步運動控制系統的同步控制性能。實驗過程中采用高精度旋轉角位移編碼器對多臺電機的旋轉速度進行采集并反饋至控制系統中,控制系統根據各臺電機的運行狀態實時調整控制策略,保證多臺電機的高精度同步運行。對比本文研究的同步控制方法和常規同步控制方法性能,如圖6所示。

(a)常規同步控制系統中各臺電機的同步誤差

(b)本文研究的同步控制系統中各臺電機的同步誤差圖5 同步控制性能對比

同步控制性能對比中可以看出,常規同步控制系統中各臺電機的同步誤差在[-12,13]rad/s范圍內,本文研究的同步控制系統中各臺電機的同步誤差在[-7,8]rad/s范圍內,相比常規控制方法性能提升了40%左右。

5 結論

本文研究一種基于交叉耦合策略和模糊PID算法的多電機同步控制系統,實現翻車機多臺電機的同步控制。

常規同步控制系統中各臺電機的同步誤差在[-12,13]rad/s范圍內,本文研究的同步控制系統中各臺電機的同步誤差在[-7,8]rad/s范圍內,相比常規控制方法性能提升了40%左右。

本文研究的基于等狀態交叉耦合和模糊PID算法結合的翻車機多軸電機同步運動控制系統能夠有效提升翻車機多臺電機運行的動態特性和穩定性,保證了翻車機驅動系統的正常運行。