CPS 硫磺回收裝置二通閥、三通閥故障分析與解決措施

溫 濤 王 琪 任 勇

(中國石油西南油氣田公司重慶天然氣凈化總廠)

CPS 硫磺回收裝置是我國自主開發(fā)的一種高硫收率的低溫克勞斯硫磺回收裝置[1]。 該裝置采用循環(huán)工藝,CPS 循環(huán)可以看作是催化劑的“再生(除硫)—冷卻(反應(yīng))—吸附(反應(yīng)至飽和狀態(tài))”的循環(huán)過程。通過3 個(gè)二通閥、3 個(gè)三通閥和1 個(gè)溫控閥根據(jù)預(yù)設(shè)順控程序進(jìn)行動(dòng)作切換,實(shí)現(xiàn)3 個(gè)CPS 反應(yīng)器依次作為主反應(yīng)器從再生—冷卻—吸附3 個(gè)階段的循環(huán)轉(zhuǎn)換。

目前國內(nèi)CPS 硫磺回收裝置二通閥和三通閥主要采用原裝進(jìn)口的氣動(dòng)程控閥,該閥結(jié)構(gòu)設(shè)計(jì)特殊、公稱直徑較大(DN350mm~DN600mm)、購買價(jià)格昂貴、委外維修成本高。 在生產(chǎn)過程中,一旦二通閥或三通閥發(fā)生故障,CPS 反應(yīng)段將無法實(shí)現(xiàn)順序控制, 輕則導(dǎo)致硫磺回收率降低,重則導(dǎo)致尾氣總硫排放率升高,甚至引起CPS 硫磺回收裝置異常停車。

1 典型故障分析處置

1.1 故障現(xiàn)象

某廠進(jìn)行天然氣凈化裝置臨停檢修, 在對CPS 硫磺回收裝置進(jìn)行除硫操作過程中,控制室DCS 操作站顯示二通閥 “KV-1420 開啟超時(shí)”的報(bào)警信號。 經(jīng)確認(rèn),在控制室輸出為開閥指令狀態(tài)下,該閥實(shí)際行程無法到達(dá)全開位置,閥門開啟行程開關(guān)無法閉合而導(dǎo)致DCS 無法接收到該閥的行程狀態(tài),最終造成CPS 反應(yīng)段不能按照預(yù)設(shè)順控程序進(jìn)行程序切換。

對該閥進(jìn)行手動(dòng)狀態(tài)下的開關(guān)動(dòng)作測試。 在第1 次開關(guān)測試過程中,控制室給KV-1420 開閥指令, 該閥緩慢開啟至50%左右便不再動(dòng)作;控制室給KV-1420 關(guān)閥指令, 該閥最初不動(dòng)作,在活塞式執(zhí)行機(jī)構(gòu)氣缸中充滿額定工作壓力為0.4MPa 儀表風(fēng)的條件下才能實(shí)現(xiàn)瞬間關(guān)閉且閥門產(chǎn)生巨大撞擊聲。 隨后進(jìn)行第2 次開關(guān)動(dòng)作測試,控制室給KV-1420 開閥指令,觀察到該閥緩慢開啟至80%左右的行程便不再動(dòng)作,同時(shí)觀察到該閥在開閥動(dòng)作過程中, 于50%~80%行程之間存在非常明顯的卡滯現(xiàn)象;控制室給KV-1420關(guān)閥指令,發(fā)現(xiàn)該閥卡死在80%左右的行程處不再動(dòng)作。

1.2 故障原因分析

依次檢查二通閥KV-1420 相關(guān)的控制電路、儀表風(fēng)管路、儀表風(fēng)壓力、電磁閥及活塞式執(zhí)行機(jī)構(gòu)等未與介質(zhì)接觸的外部環(huán)節(jié),其工作狀況均正常,從而排除這些故障因素。

根據(jù)圖1 所示的二通閥的結(jié)構(gòu)原理,可以看出該閥閥芯與閥座之間采用環(huán)形平面密封方式。據(jù)此分析,即使在生產(chǎn)過程中堆積有大量異物也不會(huì)導(dǎo)致閥芯與閥座之間做相對運(yùn)動(dòng)時(shí)摩擦力增大,故而排除閥芯卡死在閥座中這一氣動(dòng)閥常見故障原因。

圖1 二通閥結(jié)構(gòu)原理

結(jié)合二通閥KV-1420 手動(dòng)狀態(tài)下開關(guān)動(dòng)作測試結(jié)果進(jìn)行分析,該閥在CPS 硫磺回收裝置正常生產(chǎn)過程中已帶入了大量的FeS 等雜質(zhì)至其導(dǎo)向襯套或填料函中,進(jìn)而在進(jìn)行反復(fù)動(dòng)作測試時(shí)將FeS 堆積在某一行程處,最終造成閥桿與導(dǎo)向襯套或者填料襯套卡死的故障。

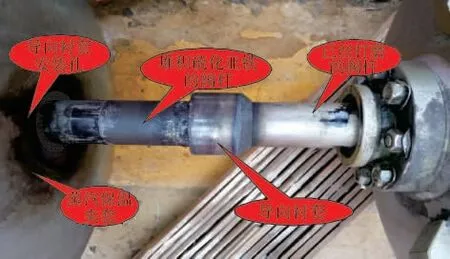

由于二通閥KV-1420 的公稱直徑較大(DN600mm),綜合考慮吊裝、搬運(yùn)及維修等因素,從閥蓋處將二通閥解體,并將除閥體部分以外的其他部件吊裝下來進(jìn)行進(jìn)一步檢查、維修。 檢查發(fā)現(xiàn)閥桿與導(dǎo)向襯套配合間隙非常小且閥桿表面已堆積了大量的FeS(圖2)。由此可以推論CPS硫磺回收裝置正常生產(chǎn)期間二通閥不斷切換開關(guān)狀態(tài),閥桿與導(dǎo)向襯套做相對運(yùn)動(dòng),由于摩擦力的作用,使得附著在閥桿上面的FeS 脫落并將部分FeS 帶入導(dǎo)向襯套內(nèi)。 經(jīng)過長周期運(yùn)行,導(dǎo)向襯套與閥桿配合間隙之間積滿了FeS。 通過二通閥無法實(shí)現(xiàn)全開故障發(fā)生后的手動(dòng)開關(guān)動(dòng)作測試情況分析:第1 次測試時(shí)二通閥僅能開啟至50%左右行程且關(guān)閉困難, 可以看出在50%左右行程處由于FeS 的存在增大了閥桿與導(dǎo)向襯套間的摩擦力, 使得0.4MPa 壓力儀表風(fēng)不足以推動(dòng)閥桿進(jìn)一步向全開位置運(yùn)動(dòng);而在閥門關(guān)閉時(shí)閥芯與閥座產(chǎn)生了巨大撞擊,從而再一次改變了FeS 在導(dǎo)向襯套內(nèi)的分布狀態(tài), 所以在做第2 次測試時(shí),二通閥開啟過程中跨過了50%左右這一行程并向全開位置運(yùn)動(dòng), 但是在50%~80%行程之間存在非常明顯的卡滯現(xiàn)象且最終停留在80%左右的行程處不再動(dòng)作, 由此可見FeS 大量堆積在80%左右的行程處,導(dǎo)致閥桿與導(dǎo)向襯套卡死在該處。

圖2 閥桿與導(dǎo)向襯套狀態(tài)

1.3 自主維修處置措施

首先在增大氣源壓力的情況下活動(dòng)二通閥,嘗試將閥桿與導(dǎo)向襯套分離。 根據(jù)技術(shù)參數(shù)將儀表風(fēng)壓力升高至二通閥執(zhí)行機(jī)構(gòu)氣缸最大允許工作壓力(0.6MPa)后,進(jìn)行手動(dòng)開關(guān)閥門操作,閥桿與導(dǎo)向襯套咬死不動(dòng)作。 其后在供給儀表風(fēng)的狀態(tài)下配合機(jī)械力等方法活動(dòng)閥門,閥桿始終無法從導(dǎo)向襯套上分離。

為避免閥桿受損導(dǎo)致CPS 硫磺回收裝置過程氣外漏,排除其他松動(dòng)閥桿方案,采用自制拉馬套件脫離閥桿的方案,并在拆除二通閥氣缸頂蓋后可靠地安裝好自制拉馬套件,如圖3 所示。

圖3 自制拉馬套件安裝

使用千斤頂勻速地加力至氣缸內(nèi)的活塞上,通過活塞帶動(dòng)閥桿運(yùn)動(dòng),將閥桿從蒸汽保溫夾套處頂出(圖4),但是導(dǎo)向襯套仍然牢固地咬合在閥桿上。

圖4 頂出的閥桿

從活塞處脫開閥桿,并將閥桿整體抽出。 使用機(jī)械力均勻地著力于導(dǎo)向襯套并將它從閥桿上脫離。 分別對導(dǎo)向襯套和閥桿進(jìn)行打磨、清洗,確保導(dǎo)向襯套在閥桿各處活動(dòng)自如(圖5)。

圖5 導(dǎo)向襯套和閥桿處理前后對比

導(dǎo)向襯套安裝孔及填料函內(nèi)參差不齊地堆積了大量的FeS 和硫磺,在復(fù)位安裝時(shí)勢必磨損導(dǎo)向襯套和閥桿。 于是對蒸汽保溫夾套上面的導(dǎo)向襯套安裝孔和填料函進(jìn)行打磨、清洗、吹掃。

原廠設(shè)置的導(dǎo)向襯套與導(dǎo)向襯套安裝孔之間的安裝間隙非常小(0.05mm),為避免機(jī)械外力安裝造成導(dǎo)向襯套變形,利用低壓蒸汽對二通閥蒸汽保溫夾套進(jìn)行加溫。 升溫至120℃并恒溫2h后,檢測導(dǎo)向襯套安裝孔直徑已由蒸汽加溫前的69.98mm 膨脹至70.10mm, 達(dá)到導(dǎo)向襯套復(fù)位安裝條件。 利用軸承安裝器進(jìn)行復(fù)位安裝。 自制6mm 導(dǎo)向襯套固定卡銷,并修復(fù)卡銷內(nèi)螺紋安裝孔后完成導(dǎo)向襯套的固定。

復(fù)位安裝閥桿后,完成氣缸、活塞等部件的安裝。

對二通閥KV-1420(除閥體部分)進(jìn)行如下性能測試:

a. 施加0.03MPa 壓力儀表風(fēng)對KV-1420(除閥體部分)進(jìn)行開關(guān)動(dòng)作測試,開閥和關(guān)閥動(dòng)作均正常。

b. 施加0.46MPa 壓力儀表風(fēng)(額定工作壓力的1.15 倍試壓介質(zhì))對KV-1420(除閥體部分)執(zhí)行機(jī)構(gòu)氣缸進(jìn)行密封性實(shí)驗(yàn),密封性良好。

c. 從吹掃氮?dú)饨涌谔幨┘?.06MPa 儀表風(fēng)對KV-1420(除閥體部分)填料函進(jìn)行密封性實(shí)驗(yàn)(工況下過程氣壓力為0.05MPa),氮?dú)鈴奶盍蠅荷w處泄漏。 之后對填料壓蓋進(jìn)行平衡壓緊操作后, 再次施加0.06MPa 壓力儀表風(fēng)對KV-1420(除閥體部分)填料函進(jìn)行密封性實(shí)驗(yàn),氮?dú)馊詮奶盍蠅荷w處泄漏。

由于原廠密封填料備件缺失, 采用10mm×10mm 柔性石墨盤根對填料函實(shí)施加裝填料操作后, 再次從吹掃氮?dú)饨涌谔幨┘觾x表風(fēng)對KV-1420(除閥體部分)填料函進(jìn)行密封性實(shí)驗(yàn),即使壓力升至0.40MPa,其密封性能依然良好。

基于加裝填料可能增大閥桿運(yùn)動(dòng)摩擦力的考慮,再次施加0.03MPa 壓力儀表風(fēng)對KV-1420(除閥體部分)進(jìn)行開關(guān)動(dòng)作測試,開閥和關(guān)閥動(dòng)作均正常, 充分滿足工況下氣源壓力為0.40MPa的動(dòng)作性能要求。

吊裝KV-1420(除閥體部分)并將它復(fù)位安裝至閥體部分后,對KV-1420 進(jìn)行聯(lián)校,開關(guān)動(dòng)作和行程回訊均正常,完全滿足工藝使用要求。

2 二通閥、三通閥常見故障和處理措施

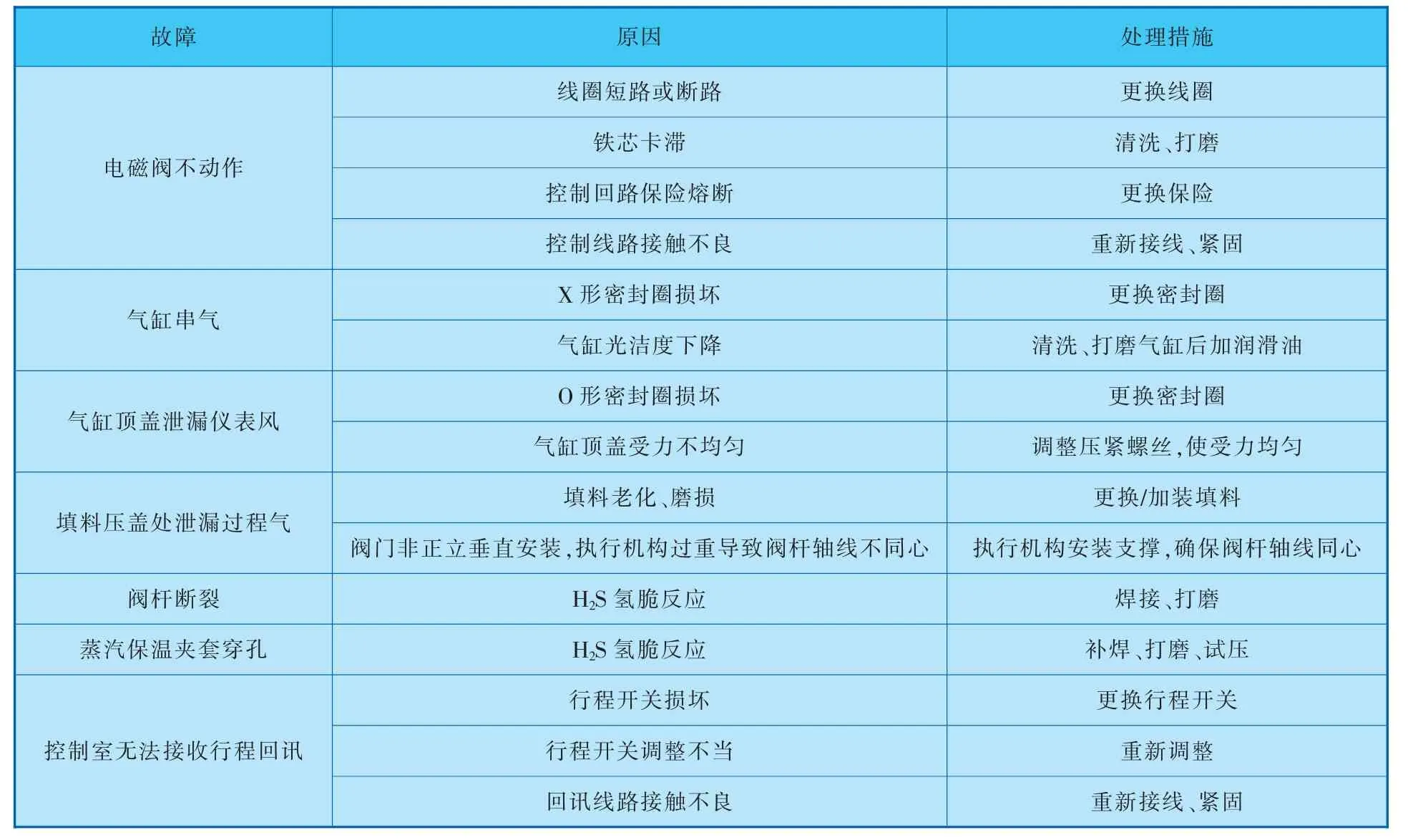

近年來,CPS 硫磺回收裝置二通閥、 三通閥出現(xiàn)了各種各樣的故障,嚴(yán)重影響了CPS 硫磺回收裝置的安全、環(huán)保生產(chǎn)。 現(xiàn)就其常見故障和處理措施進(jìn)行歸納總結(jié),詳見表1。

3 結(jié)束語

本次原裝進(jìn)口二通閥閥桿與導(dǎo)向襯套咬死故障實(shí)屬國內(nèi)首例。 在故障發(fā)生后,結(jié)合該閥的結(jié)構(gòu)原理,快速分析判斷出故障原因,并在缺乏大量易損備件的前提下完成了自主維修。

在實(shí)際生產(chǎn)過程中,由于二通閥或三通閥故障導(dǎo)致CPS 硫磺回收裝置不能正常生產(chǎn)的案例屢見不鮮。 在典型案例的基礎(chǔ)上歸納總結(jié)了該類閥門常見故障和處理措施,為維護(hù)人員及時(shí)消除故障提供了一些經(jīng)驗(yàn)。

表1 二通閥、三通閥常見故障及處理措施