冷卻塔出口變換氣硫化氫在線測量的技術改造

劉忠宇 馬永剛 趙 云

(新疆天智辰業化工有限公司)

新疆天智辰業化工有限公司將新疆天業密閉電石爐氣的尾氣作為原料進行綜合利用,生產乙二醇(年產5 萬噸)和1,4 丁二醇(年產3 萬噸),工藝采用非石油法生產乙二醇。 在一定溫度和壓力下,電石爐氣以二硫化碳為催化劑,在變換爐內使電石爐氣尾氣中的一氧化碳與水蒸氣進行化學反應,生成二氧化碳和氫氣。

爐氣變換生產過程中,需嚴格控制變換爐的溫度,調節好變換爐的蒸汽加入量。 如果溫度下降,就要增加二硫化碳的加入量。 在一定溫度下連續加入二硫化碳,控制好硫化氫含量,才能確保工藝生產連續。 為控制二硫化碳的補給量,需在冷卻器出口檢測硫化氫含量。 冷卻器出口的變換氣含硫化氫氣體和大量的工藝水蒸氣。 冷卻器出口壓力1.4MPa、 溫度40℃, 硫化氫易酸化,在25℃以下時, 取樣管中有結晶物和硬質硫化物會堵塞取樣管。 根據化驗分析,工藝生產過程中確實存在銨鹽等易結晶物質。

硫化氫的檢測分析原采用紫外光度吸收法(ABB PUV-Ⅰ型) 采集冷卻塔出口的變換氣進行在線檢測,同時也對催化劑活化-硫化處理過程以及變換爐生產過程中二硫化碳加入量進行監控。紫外光度吸收法在線分析時,檢測流通池較長,樣氣分析處理對溫度要求高。 檢測儀安裝在分析小屋內,對小屋內的環境溫度要求也很高。雖然樣氣輸送帶有伴熱系統, 但在冬季低溫時容易在細長的取樣管內酸性凝固, 產生凝結物, 將取樣管堵塞,致使在線分析無法正常檢測。

化驗室采用滴定法進行樣品氣中硫化氫含量的分析,測量范圍通常在0~25ppm 或0~50ppm(1ppm=0.001‰), 樣氣必須經過稀釋后才能檢測,但稀釋比難以控制,所以超過上述測量范圍的檢測,化驗室的結果很難與在線分析儀測量的數據對應,無法確保正常生產。

為此,公司決定對硫化氫的檢測分析方法進行技術改造。

1 工藝流程簡介

如圖1 所示,由外網送來的電石爐氣進入氣柜, 經壓縮工段對電石爐氣增壓后送入變換工段,首先進入除油爐和凈化爐,除油、脫氯、脫氟及粗脫磷后,再進入主熱交換器,用增壓泵加入二硫化碳硫化劑,經除氧爐進入第一增濕,再進入預變爐上段進行預變換, 最后進入主變換爐(等溫變換反應器) 進行變換反應。 從主變爐出來,進入第二變換爐進行換熱增溫。 從廢鍋出來的氣體進入脫鹽水加熱器加熱,最后經冷卻分離器冷卻,進行氣水分離,工藝氣送往下一個脫碳工段。

圖1 爐氣變換工藝與硫化氫分析控制流程

2 技改措施

在線分析儀器的使用效果,不但取決于分析儀器自身,還取決于取樣、樣品輸送、樣品前處理及樣品預處理等整個系統的完善程度和可靠性。硫化氫分析儀取樣口在冷卻分離器的出口,出口溫度在40℃以下。 由于輸送管線內出現了結晶堵塞現象,并且通過化驗分析有銨鹽存在,因此需要將分析樣品作為易結晶的特殊樣品來對待。

2.1 取樣點選定

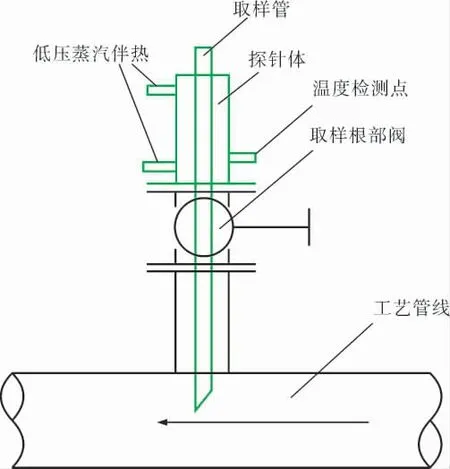

取樣點位于冷卻分離器出口,其冷卻器出口壓力為1.4MPa、溫度為40℃,含冷凝水較多。 為防止冷凝水,取樣口開在工藝管線的正上方。 其根部閥采用法蘭球閥, 以方便安裝取樣探針,如圖2 所示。

圖2 取樣點探針安裝位置示意圖

2.2 取樣探針的結構設計

如圖2 中綠色部分所示, 分析樣氣從取樣、前處理、一體化管纜輸送到預處理,送樣氣去分析儀。 采用低壓蒸汽伴熱連續投用,保證酸性氣的溫度在85℃以上,可以有效減少銨鹽的結晶而堵塞管線。 正常操作時,只要將相關系統的溫度提高至90℃左右,即可消除結晶。 化學反應方程是NH3+H2S=NH4HS,此反應是可逆反應,低溫有利于正反應的發生, 高溫有利于逆反應的發生。 在85℃時NH4HS 開始分解,在110℃時正逆反應常數有顯著的界限(常態)。

2.3 前處理箱

取樣點在冷卻分離器出口, 樣氣溫度低,所以增設前處理箱。 前處理箱整體采用不銹鋼設計,內部元件耐高溫(95℃以上),如具有壓力調節作用的減壓閥和能夠直觀讀取流量數據的轉子流量計。 之前采用電伴熱控制溫度在85℃以下,效果和溫度都不能達標, 因此改用低壓蒸汽(0.4MPa)伴熱,冬季箱體內溫度不低于25℃。 要保持蒸汽的暢通,經常檢查蒸汽壓力與溫度是否符合規定。 箱體門上設有箱內溫度顯示儀表雙金屬溫度計,方便觀察箱體溫度并提示維護人員防止燙傷。

2.4 一體化伴熱管纜選型

采用管纜型取樣管線,材料至少為316SS。一體化伴熱管纜采用10mm 或3/8″ODTube 管,用于氣體輸送。 從取樣探針到前處理箱采用蒸汽伴熱管纜,溫度控制在158~200℃,提高樣氣的溫度,去除冷凝水的集結。 取樣探針處采用卡套式管接頭連接方式,便于取樣探針的維護清理。 前處理箱到預處理箱采用恒功率電伴熱, 溫度控制在95~149℃。

2.5 預處理箱

氣體在線分析儀預處理一般包括冷卻器、減壓穩壓閥、氣液分離器、過濾器、干燥器及流量計等。 渦旋管冷卻器的結構簡單、啟動快、維護方便,但耗氣量大(可達50~100L/min),采用較高氣壓時氣樣溫度可降至-10~40℃。 在實際使用中,溫度不能太低,一般設定在1~5℃,使樣氣含水量降至0.6%~0.8%。 若低于0℃,冷凝出的水凍結會堵塞管道。 箱內采用低壓蒸汽(0.4MPa)伴熱, 箱體門上設有箱內溫度顯示儀表雙金屬溫度計, 方便觀察箱體溫度并提示維護人員防止燙傷。

樣品氣體從前處理箱經過一體化電伴熱管纜送到預處理, 初步減壓穩壓后進入預處理箱,首先進行冷卻降溫,使樣品溫度達到分析數據的規定值(25℃左右)。 由于樣品氣從高溫冷卻后有蒸汽冷凝成液體,在經過兩級氣液分離器進行汽水分離,經過濾器除塵除雜,經高精度減壓器減壓到分析儀所需樣品壓力(0.5MPa),之后再進流量計(控制在5mL/min)。這樣待樣品氣體溫度、壓力、水分、流速符合分析儀分析要求后,再送入色譜儀進行分析。

2.6 用色譜儀檢測硫化氫含量

技改過程中, 采用MAXUM Edition II 色譜、TCD 檢測器代替原紫外光度吸收法進行工藝樣氣硫化氫含量的檢測,儀表量程0~200ppm。

熱導檢測器TCD 是利用被測氣體與載氣間及被測氣體各組分間熱導率的差別,使得測量電橋產生不平衡電壓,從而測出組分濃度。 作為分析儀的載氣,這里要求必須為氫氣,其次是要嚴格控制樣氣的溫度和流量,來滿足色譜分離。 全流路樣品輸送管采用不銹鋼管,如果某段采用了PU 管,樣品在管線中有較大的吸附性,會影響數據的準確性。 完善樣氣取樣的技術改造,對硫化氫分析數據的穩定起到了很大的作用,保證其控制過程連續可靠。

技改措施實施后, 硫化氫分析在線趨勢、分析小屋的環境溫度變化趨勢和二硫化碳補給量變化趨勢如圖3 所示。

圖3 技改措施實施后的重要參數的變化趨勢

2.7 分析小屋

硫化氫是一種急性劇毒物質,人類吸入少量高濃度硫化氫可于短時間內致命,職業中毒限值10ppmV。 分析小屋是維護工作人員常去的場所,小屋的通風、采暖、空調等,不僅要保證儀器儀表的工作需要,也要考慮維護人員的安全,需將溫度控制在20~30℃。 分析小屋門上應設有“有毒,先通風10min 后再進入”的標示牌。

3 結束語

對爐氣變換生產提供準確、可靠、穩定、有效的硫化氫分析數據。 來控制COS 的加入量,確保主變換爐催化劑的活化性,加入量過多,就造成變換爐溫度的飛溫,加入量少,變換器內的催化劑就失去了活性。 同時也控制催化劑的反硫化現象及副產物的產生。 通過對樣氣取樣過程的優化,確保樣品可靠輸送,完善了樣品分析系統。 減少了人員對分析儀的維護頻次,從而保證了工藝生產的長期穩定運行。