吹氣法液位測量裝置在異丁烷脫氫反應再生器中的應用

劉木林

(浙江省天正設計工程有限公司)

近年來,以異丁烷為原料制取異丁烯的工藝得到了廣泛的應用, 典型工藝為俄羅斯的脫氫法。 異丁烷脫氫工藝技術的核心為異丁烷在細粒鋁鉻催化劑流化床發(fā)生脫氫反應生成異丁烯,異丁烷和細粒鋁鉻催化劑在反應器和再生器之間不斷循環(huán)。 兩臺設備均為固定床格柵式反應器,異丁烷在反應器內進行脫氫反應,催化劑在再生器內進行再生反應,異丁烷在反應器與再生器內進行脫氫反應為整個系統(tǒng)的核心。

1 概述

反應器內異丁烷溫度在540~600℃之間,并在10%~35%液位區(qū)間內, 通過催化劑的作用脫氫生成異丁烯,隨著溫度升高或是壓力下降異丁烷向生成有用產品方向的轉換深度加大,但隨溫度升高,熱分解副反應速度也加快,生成焦炭及其他產物。

異丁烷脫氫生成異丁烯:

脫氫產生的輕烴和重烴、焦炭等附著在反應器、再生器及催化劑上,對反應器與再生器上液位、壓力等參數(shù)測量產生重要的影響,因此選擇正確的液位測量方法是工藝控制的關鍵。 筆者提出的吹氣液位測量裝置較好地解決了在異丁烷脫氫反應器和再生器內液位測量的難題。

筆者根據異丁烷脫氫反應器和再生器液位測量點多且復雜的特點,設計了整體式儀表吹氣盤,該吹氣盤是以恒差壓繼動器作為主要部件的穩(wěn)流裝置,相比于傳統(tǒng)的以限流孔板為主要部件的吹氣設備,能夠提供穩(wěn)定小流量的氣源,節(jié)省了大量的工藝氣體(氮氣),節(jié)省了投資,而且使異丁烷脫氫反應器和再生器的液位測量精度大幅度提高[1]。

2 吹氣液位測量裝置

2.1 測量原理

空氣或惰性氣體(如氮氣)經過濾器過濾,減壓器減壓,以保證吹氣入口壓力恒定,潔凈氣體再經浮子流量計、恒壓閥和吹氣管路吹入被測液體中,吹氣流量由浮子流量計指示,流量大小由浮子流量計上的流量調節(jié)閥設定,恒定流量的氣體從插入液體的吹氣管下端口逸出,鼓泡并通過液體排入大氣,吹氣管內的氣壓幾乎與液體靜壓相等,因此差壓液位變送器指示的壓力值即可反映出液體高度[2]。

差壓法液位測量原理為:

Δp=p2-p1=Hρg

式中 g——重力加速度;

H——液位高度;

p1——下取壓點壓力;

p2——上取壓點壓力;

Δp——測得壓差;

ρ——介質密度。

2.2 裝置結構

吹氣測量裝置主要由吹氣裝置、差壓變送器和吹氣管路3 部分組成,如圖1 所示。 吹氣裝置提供穩(wěn)定的氣源,差壓變送器測量液位,吹氣管路負責連接[3]。

圖1 吹氣測量裝置

恒差壓繼動器的主要部件為恒流閥與金屬管轉子流量計[4],如圖2 所示。

圖2 恒差壓繼動器

在壓力平衡狀態(tài),入口壓力變化時,恒差壓繼動器上下側彈簧只發(fā)生細微可忽略的形變,針型閥前后壓差恒定,流量計僅與針型閥的開度成比例,與入口壓力無關。

該吹氣裝置測量取壓時,具有精度高、無復雜計算、流量和壓力調整范圍寬及使用壽命長等優(yōu)點,性能和功能較限流孔板有明顯優(yōu)勢。

2.3 吹氣儀表盤

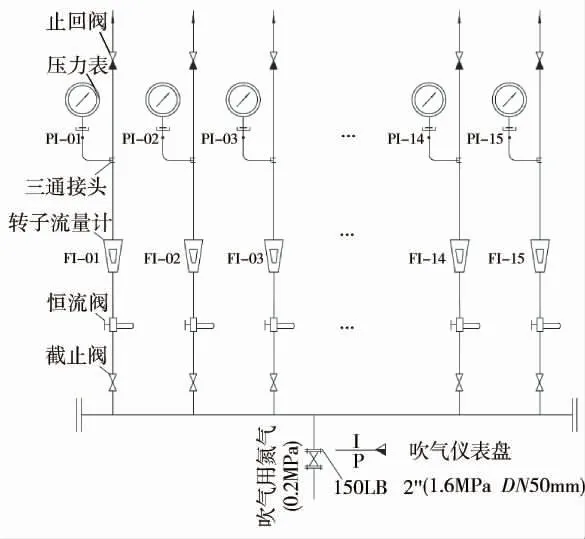

脫氫反應器為多儀表集中測量,需配置儀表吹氣盤進行多路吹氣,氣源通過截止閥進入恒差壓繼動器進行穩(wěn)壓限流, 通過三通連接壓力表,對氣源壓力進行監(jiān)控, 最后末端設置止回閥,防止不正常工況對吹氣盤造成損害, 如圖3 所示。儀表吹氣盤能夠將多路吹氣線路集中在一起,做到集中加工、安裝,給現(xiàn)場施工帶來方便,也便于以后操作工的管理和維護。

圖3 吹氣儀表盤

3 實施方案

吹氣氣源應根據實際工藝反應過程來確定, 在異丁烷脫氫反應中, 為了避免異丁烷在高溫下與氧氣發(fā)生反應, 吹氣氣源選擇氮氣。氣源通過工藝管線引到吹氣儀表盤處, 通過變徑把氣源分成多路分氣源, 采用φ14mm×2mm不銹鋼管,因為恒定小流量難以控制,φ14mm×2mm 不銹鋼管通常可以選用0.3~3.0NL/min。儀表吹氣盤氮氣管線用三通接頭連接到差壓式變送器的φ14mm×2mm 毛細管上, 毛細管通過對焊方法連接到反應器上的法蘭蓋, 變送器毛細管和吹氣管線在豎直向上的管線上。 因為脫氫反應器分成不同部分分別測量, 每部分都用差壓變送器進行壓差指示, 進而反映出整個脫氫反應器的工藝參數(shù)。 脫氫反應器安裝形式如圖4 所示。

圖4 吹氣液位測量裝置安裝方式

實施時應注意以下兩點:

a. 吹氣儀表盤應靠近設備, 避免氣源漏點,保持吹氣的流量和壓力穩(wěn)定;

b. 細粒鋁鉻催化劑和反應副產品容易堵塞管路,設備采用V 形口,三通處吹氣管線上連接。

4 結束語

吹氣法液位測量裝置在異丁烷脫氫反應再生器中得到了良好應用,其特征在于,通過吹氣法測壓判斷異丁烷脫氫反應再生器不斷循環(huán)流動的液位,通過新儀表吹氣裝置對氣源的壓力和流量進行了有效控制,實現(xiàn)了多個差壓液位變送器有效指示,對異丁烷脫氫反應再生器的控制起到了決定性作用。