含有害性物料的口服固體制劑車間設計

胡潤芝,劉浩飛

(國藥集團重慶醫藥設計院有限公司,重慶 400042)

1 有害性物料類型及危害

藥品生產過程中可能會涉及高活性、高致敏性和高毒性這類“三高”物料,例如日常用的含有青霉素、各類抗生素的藥物,其制作過程就會涉及。口服固體制劑在生產過程中需要經歷粉碎、過篩、混合、造粒、壓片等一系列操作,而這些操作過程幾乎都會產生粉塵,粉塵中含有“三高”物料,那么操作人員在工作過程中就會接觸和吸入“三高”物料,這將對操作人員的身體健康產生危害。

1.1 有害性物料類型

日常使用的藥劑例如抗生素、抗腫瘤藥物、激素等,它們的生產過中會產生有害性物質,主要有害類型包括以下幾類:

1)高活性物料。藥物的高活性通常分為兩種:性激素與非性激素。因其具有易擴散、難以徹底清除、過量時對人體危害性大等特點,備受重視。常見的高活性物質包括各種激素,激素是內分泌細胞產生的一種能夠傳遞信息的化學物質,對人體而言激素扮演著重要的角色,在協調新陳代謝、生長發育方面起著無法代替的作用,但體內吸收大量的激素對身體也是有害的。

2)高致敏性物料。過敏反應一般需要多次接觸同種過敏原引發,是由于具有過敏體質的人群首次接觸到過敏原后,體內漿細胞產生一定量的抗體,當體內抗體達到一定數量后再次接觸過敏原便會出現過敏反應。藥物制劑中的高致敏性物料中許多成分是人群中較為普遍的過敏原,如青霉素、長效磺胺、水楊酸鹽等,此類物料成分在接觸人體后易引起人體局部或全身的過敏反應,出現紅腫、瘙癢、嘔吐甚至休克、死亡,也是藥物制劑中較易發生的。

3)高毒性物料。在藥物制劑制備過程中,化學物質作為藥品的主要成分部分帶有較大的毒性。這類帶毒性的化學物質在接觸人體后能夠引起人體中毒,直接或者間接引起細胞損傷甚至死亡,分為急劇性效果的急性中毒、長時間體內有毒物質積累的慢性中毒和引起細胞變異損傷的特殊性中毒。藥物制劑過程中此類物料發生泄漏最易造成人員傷亡。

1.2 有害性物料的危害

有害物料危害人體健康主要通過三種途徑:吸入、口服以及皮膚接觸。口服固體制劑的操作流程主要是粉碎、過篩、混合、造粒等,這一過程最主要的是產生粉塵,粉塵的顆粒較小,大多數情況懸浮于空氣中,如果車間空氣中含有有害物料粉塵,那么對操作人員而言是極具危險的。對于是否會產生危害,國際上有一個指標,即OEL職業接觸限值指標,主要是針對勞動者長期在工作中接觸有害物質而不會對健康產生危害的最大容許接觸水平,指標主要對長期工作在粉塵中的人員進行限制,主要是為了保障工作人員的身體健康。

2 制劑車間設計

2.1 設計要求

根據新版GMP要求,制劑車間必須處在一個整潔的生產環境中,運輸過程中不能對藥物的生產造成污染;同一生產廠房內及相鄰廠房間進行的生產操作互不妨礙;生產區和儲存區、潔凈區設施需完善并有相適應的面積和空間,最大限度地減少差錯避免交叉污染情況的出現。在確保總體布局的合理安全性外,對其輔助區域的設施也應完備。潔凈室的內表面應光滑平整、無縫隙、接口嚴密、無顆粒物脫落,且在設計潔凈室時需考慮在使用中出現不易清潔的部位。

2.2 總體布局

除以上一些制藥廠房必備的基本條件外,不同制藥廠生產藥物不同,需根據藥物的一些特性對廠房進行新的改進、建設。由于目前絕大部分制藥廠生產藥品的種類豐富,并不止局限于單一種類,因此需要多個產房來滿足制藥廠對藥物的需求,根據生產制劑是否具有有害性進行廠房區域分離,防止其相互影響。同一區域內可以對產房進行區域設置,在每個工藝段分別設置人流與物流的緩沖,使藥物生產過程中生產線與人員操作不那么緊張,有效減輕生產線的壓力并增加藥物生產的容錯率。

現今固體制劑生產過程中通常采用批量生產,一次性進行所需藥物的制備,這使得原料的使用量與固體制劑的產出量十分龐大,引起了兩個普遍存在的問題:物料重和粉塵大。尤其在員工進行原料、物料搬運等體力勞動后,呼吸程度提高,粉塵的吸入尤其是在含有有害性物料粉塵的吸入,影響員工的安全健康。在總體布局時需采取有效措施如可在藥品的生產過程中采取連線生產的模式減少藥品及原料暴露的程度,使物料在投放運輸等過程中處于相對密閉安全的狀態,讓空氣環境中的粉塵濃度不超過特定范圍值。

2.3 具體布局

藥廠在對含有害性物料的口服固體制劑車間選址時就需要注意,如果藥廠內還包含普通藥品制劑車間,那么選址則需要位于普通制劑車間的下風向,并且距離需要達到1~2km,最好是獨立設立含有害物料制劑車間,并且使其擁有獨立的廠房、空氣凈化系統、水處理系統等。

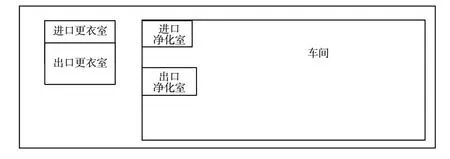

對于車間布局來說,首先要杜絕車間內的粉塵被帶出車間,因此車間設計需要多層次,操作人員進入車間更衣區,主要是為了換上防護服,保護操作人員的自身安全及車間整潔,其次再通過凈化室,進入車間,凈化室主要是對操作人員進行消毒等。車間出入口采用單向流通的方式,即進口和出口不同,當操作人員下班時,則需要通過凈化室出口出來,主要是為了將操作人員身上可能攜帶的有害性粉塵和車間內粉塵進行清理,清理后再到出口更衣室進行更衣。車間布局見圖1。

圖1 車間布局圖

2.4 其他布局

除廠房的主生產線外,藥品生產的輔助布局也具有重要意義,其主要包括來往物質運輸通道、氣流流通通道、有害氣體排放通道、物料和生產器械的存放間、清洗間、廢棄物處理間等。在進行輔助布局時,需充分考慮其與廠房總體布局的關系,在不能影響到生產線進行的同時,確保輔助功能正常流暢進行。如在有害氣體排放方面,需要設置一定的管道對生產過程中對密閉生產線內產生的有害氣體及時吸收處理;對物料的存放應根據其不同性質及作用分設多個獨立的存放間,避免其出現使用時的錯誤、泄漏;清洗間需具備一套完整有效的清潔設施,配備消毒間、保護服處理間、淋浴間等,使員工在清潔后身上不攜帶危險性物質。

3 結語

現今制藥工業飛速發展,藥廠生產種類多樣其中不乏高活性、高致敏性、高毒性及高污染性物料的使用,由于有害性物料在參與固體制劑中存在一定的危險性,一旦與人體接觸或發生泄漏極有可能造成安全事故的發生,因此在制備過程中制劑車間設計的合理性與否對其有著巨大的影響,合理的布局及安全設施的完善是確保生產過程安全及員工健康的重要保障。