煤種、煤質對氣化的影響

陳朝南

(中海油惠州石化有限公司,廣東惠州 516086)

煤氣化生產是借助于煤、氣化劑通過多種反應后實現的有機物轉化過程。在這個過程中,能夠實得到一氧化碳、二氧化碳、甲烷與氫氣等多種產物。目前,從世界范圍上來看,煤炭資源儲量豐富的國家有很多,借助于氣化處理模式,不但可以獲得更為清潔的能源,同時也有利于解決區域經濟模式與能源模式結構不協調的問題。針對我國這樣多煤少油的國家,采用煤氣化生產技術更能夠適應社會發展的客觀需求。新型煤氣化生產模式相比于傳統模式更適應行業發展需求,但是其對于煤質、煤種卻具有一定的技術標準要求,現就煤種、煤質對煤氣化生產技術的影響特征進行分析。

1 煤種對氣化生產的影響

煤種對氣化生產會產生各種復雜的影響,主要體現在熱值、組分以及消耗指標等具體方面。

1.1 煤種對組分、熱值的影響

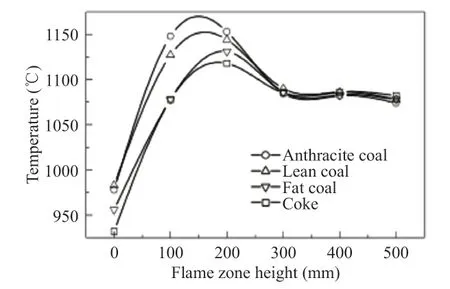

不同類型的煤種在煤氣化過程中會對產物的熱值、產率產生不小的影響。根據一般生產經驗,煤階較低時,煤氣中的甲烷、二氧化碳含量相對比較高,而一氧化碳則較低,此時根據熱值分別進行排位,劃分為褐煤、煙煤與無煙煤。根據煤化程度來進行劃分的煤種,揮發分較高時,熱解煤的產率也會相應地增加,熱解煤當中的甲烷含量會隨之增加。在降低化學活性時,氣化反應的溫度也會隨之發生變化,向著有利于甲烷生產的方向發展,煤種對高溫火焰區溫度的影響如圖1。

圖1 煤種對高溫火焰區溫度的影響

大多數情況下,煤氣產率會隨著煤氣化水平發生變化,揮發分較低的時候,會導致轉變為焦油有機物的產品增加,此時揮發分會下降,轉化為有機物的數量降低,生成的煤氣量增加。如果煤化程度進一步加強,則會導致二氧化碳的含量下降,此時脫除二氧化碳后的煤氣產率會相應地增加。

1.2 煤種對消耗指標的影響

煤種的選擇也會對各種消耗指標產生影響。根據煤氣化生產的化學過程特征來看,其本身屬于吸熱反應,隨著煤質的變化,會出現固定碳含量的波動,此時相應的煤氣化過程中的水蒸氣、氧氣需求也會相應地增加。根據這個特征來看,一些煤種反應過程中更容易放熱,利于正反應的進行,通過降低氧氣消耗量的方式來實現成本控制以及經濟效益的提升。

2 煤質對氣化生產的影響

2.1 粒徑對氣化生產的影響

一般來說,氣化爐的設計往往需要與不同類型的煤質相互匹配,所以氣化爐對于原煤的粒徑會存在一定的要求。比如說常規移動氣化爐對于粒徑的要求為10~100mm,這些煤塊相對更為均勻,而流化床氣化爐生產過程中則要求顆粒更小的細煤,氣流床應該控制在0.1mm左右。粒徑越小,煤的比表面積就越高,反應介質接觸面積也會相應的增加。另外,吸附與擴散的速度也會相應的增加,導致氣化反應的速率增加。在粒徑相對較小的情況下,氣化床的床層阻力會發生變化,這不利于單爐生產能力的提升。另外,還會導致水蒸氣的消耗量增加。煤的粒徑較大,傳熱的效率會降低,此時煤的內外溫差會增加,在有效的時間內不會完全氣化,導致氣化過程發生疊加現象,此時碳含量還會進一步增加,導致產品的轉化率下降。粒徑分布對于產物也會產生影響,如果存在粒徑分布的范圍寬泛的情況,則容易出現風洞、偏析等問題,這些問題一旦出現會顯著削弱氣化強度,進而導致氣流帶出大量的小煤粒。

2.2 含水量對氣化生產的影響

一般來說,要求煤種含水量要盡可能小,這樣一來就可以避免水分加熱處理過程中帶走大量的熱量,同時也會增加氧氣的消耗量,增加生產的成本。但是,考慮到生產過程中也存在一些特殊情況的煤,這些煤的熱穩定性較差,加熱處理后容易出現煤氣攜帶粉塵的問題,所以一定比例的含水量也是必不可少的。根據生產實踐的經驗來看,含水量控制在3%~5%能夠有效提升生產效率,同時避免煤氣攜帶粉塵的問題,使得煤具有良好的流動狀態。

2.3 灰分對氣化生產的影響

灰分對于氣化生產具有阻礙作用。根據生產原理來看,灰分含量較高,會導致氣化劑與原料的接觸面積下降,從而出現氣化速率下降的問題。排出爐外的部分與殘碳量密切相關,氣化效率與凈煤氣的產率有關。除此之外,煤種的灰分含量較高,會導致氣化爐、排灰系統發生磨損與消耗,這會導致設備無法實現原先的設計壽命,提前損壞或者報廢。根據研究表明,灰分當中的金屬氧化物對于氧化反應的催化劑也會產生影響,氧化劑的含量較高,催化的整體性能也會更為突出,其中起到主要催化作用的材料是堿金屬與堿土金屬。

2.4 硫分對氣化生產的影響

氣化生產中,煤種絕大多數的硫都會成為硫化氫氣體進入煤氣中。所以,氣化生產產物的硫化氫含量往往與原材料的含硫量相關聯。較高的硫化氫含量會導致生產過程中污染處理的成本快速增加,同時也會存在催化劑中毒失效的風險,甚至會導致管道腐蝕,帶來嚴重的生產安全問題。由此可見,含硫比例對于氣化生產也會產生不小的影響。

2.5 灰熔點對氣化生產的影響

灰熔點又稱為灰燒融性,一般是指煤灰當中酸性成分含量的影響,隨著灰熔點的增加,其會導致煤氣化生產過程中更容易出現結渣的問題,進而導致煤氣整體質量下降。針對灰熔點較高的煤,采取較高氣化溫度來進行處理,能夠提升反應的效率并控制水蒸氣的消耗量。相對的,較低灰熔點的煤,則需要添加更多的水蒸氣來滿足生產過程的控制需求。

2.6 黏結性對氣化生產的影響

黏結性主要對生產過程中的氣流分布產生影響,如果黏結性較強,那么意味著更容易出現大塊結合的問題,導致分工不均勻,工況更容易出現風險。如果黏結性適中,則在滿足基本生產要求的同時降低工藝設計的要求。

2.7 化學活性對氣化生產的影響

化學反應活性是指煤炭在不同條件下的化學反應能力。根據實際的實驗經驗來看,褐煤的化學活性最高,無煙煤的最小。化學反應活性與氣化處理溫度和原材料的消耗量相關,氣化反應的速度快,可以在更短的時間內達到平衡,也更容易滿足氣化強度設計要求。

2.8 機械強度與氣化生產的影響

機械強度對于氣化生產也會產生影響。大多數情況下,高階煤的機械強度更高,而中等煤化水平的焦煤往往機械強度較小。機械強度的影響主要體現在抗碎能力方面,是否更容易被粉碎成粉末,這也會影響煤氣化生產過程中的損失量。另外,較強的機械性能可能存在導致氣化爐操作異常問題,這也不利于后期設備的維修與養護。

3 結語

綜上所述,煤氣化生產對于煤質煤種具有不同的要求,但是這并不意味著較劣質的煤炭原材料無法參與生產,通過科學的技術調整,往往可以匹配不同類型的煤質與煤種原材料,在實現經濟協調與統籌的基礎上,促進煤氣化生產的過程,從而實現經濟效益、社會效益的雙豐收,為實現我國能源結構化調整做出積極的貢獻。