航空發動機液壓延遲器組件性能特性分析

侯玉峰,潘高升

(1.空軍裝備部駐西安地區第九軍事代表室,西安 710077;2.空軍工程大學裝備管理與無人機工程學院,西安 710038)

1 引言

傳統工程技術領域有正向設計和逆向設計兩種設計思路[1]。逆向設計可以幫助設計人員在無法獲取產品具體設計信息的情況下,通過產品實物直接分析產品的理論原理和初始思維[2]。

某型航空發動機的燃油泵調節器是在參考國外同類產品的基礎上設計的,其使用的液壓延遲器組件泄漏量試驗的技術要求亦來源于國外資料。在研制過程中,一直存在液壓延遲器組件泄漏量試驗不符合技術要求的問題,主要表現是按規定的技術要求進行組件泄漏量試驗時,測試結果大于規定值,且進行多輪工藝改進都沒有效果。因此需要對此液壓延遲器組件應用逆向設計方法進行設計分析,找出設計指標和工程實踐的差異。

本文從分析該型燃油泵調節器的液壓延遲器結構特征入手,采用理論計算、對比試驗、AMESim 仿真等手段,在滿足產品可靠性的基礎上,指出了該泄漏量指標的不合理,給出了符合工程實踐的技術指標,解決了設計指標和工程實踐的差異問題。

2 液壓延遲器

2.1 液壓延遲器結構

該型液壓延遲器主要用于將油門桿指令轉化為轉速調節器指令,同時避免油門桿的快速移動造成發動機供油量的急劇上升。其通過一套液壓轉換裝置將油門的旋轉運動轉化為液壓缸體的壓力變化,再通過液壓缸體的壓力變化輸出液壓缸的位移,且液壓缸的速度大小可通過液壓系統上設置的節流器來控制。此液壓缸的位移變化通過杠桿傳遞給燃油泵調節器的轉速控制器,并形成轉速指令的基準彈簧力。通過這些關系,將發動機油門桿位置與相應轉速一一對應。

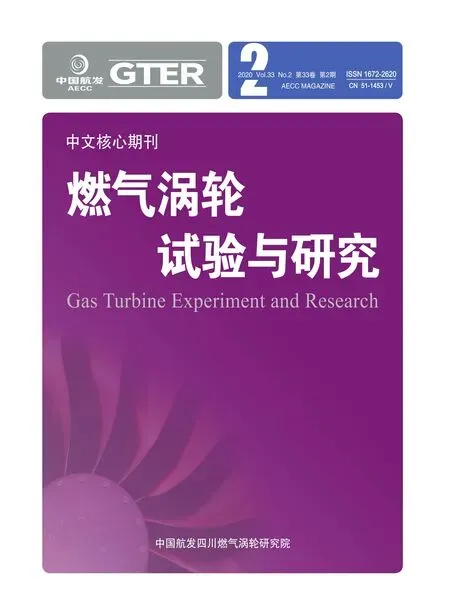

本文所描述的液壓延遲器的結構如圖1 所示。該裝置是將油門桿旋轉指令轉換成液壓缸壓力的關鍵所在,主要由液壓延遲器桿組件和聯軸節組成,兩者配合間隙為0.006~0.008 mm,相互配合表面粗糙度要求為Ra0.1 μm,需進行組件泄漏量試驗,以達到規定的液壓特性要求[3]。當液壓延遲器工作時,一定壓力的油液由A處經B處流至C處,再沿C處孔徑為1+0.06mm的小孔和節流口開放點D處流出至低壓回油。

圖1 液壓延遲器結構Fig.1 Structure of hydraulic retarder conversion device

2.2 問題描述

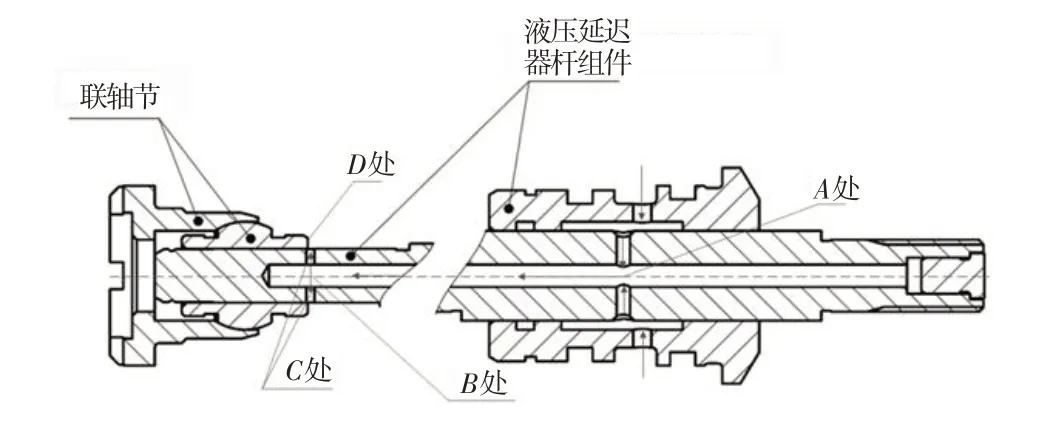

該型液壓延遲器在安裝至成臺產品之前,需要進行組件泄漏量試驗(圖2)。試驗時,液壓延遲器組件安裝在專用試驗夾具上,進油口給定恒定壓力為0.98 MPa 的燃油,通過試驗工裝移動液壓延遲器聯軸節,找出漏油量不小于70 ml/min 時聯軸節的位置,這時將百分表位置調為零位;然后朝相反方向移動聯軸節至百分表指針相對零點位置為0.04 mm處,此時要求測量的漏油量應不大于15 ml/min。實際測量中,實物測試結果均大于要求值,且大多在20~30 ml/min之間。

圖2 組件泄漏試驗示意圖Fig.2 Schematic diagram of component leakage test

2.3 簡化模型

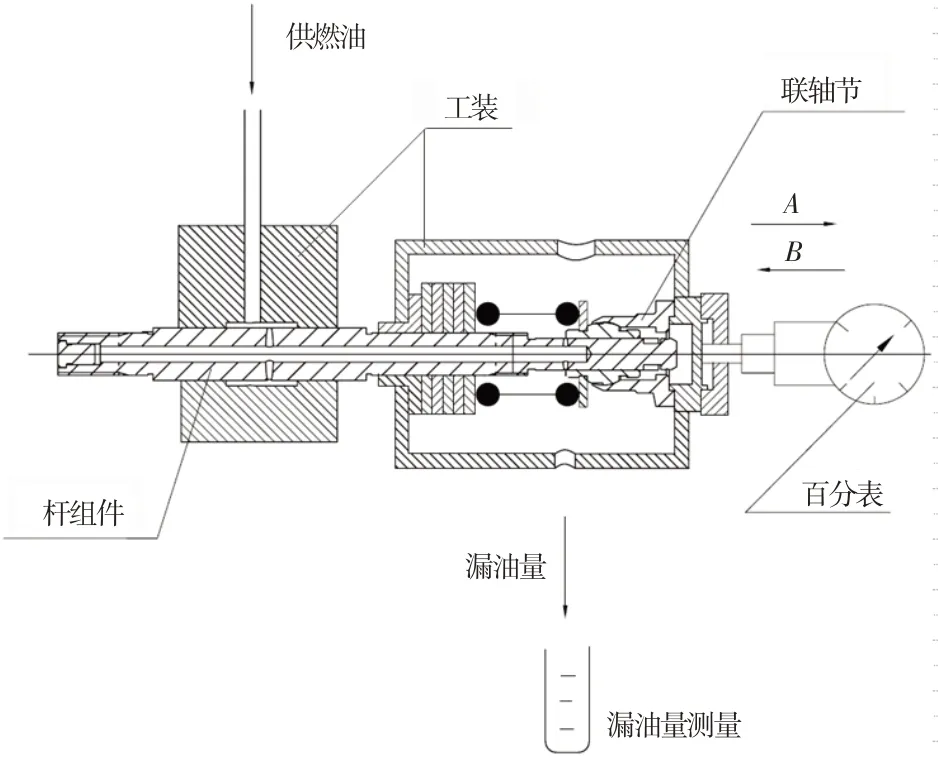

根據該型燃油泵調節器的結構原理,可將工作狀態的液壓延遲器組件及其連帶的液壓缸體、活塞簡化成圖3所示模型。可看出,聯軸節的位置變化,改變來自300 ml/min層板節流器恒壓油放入低壓回油腔的油量,因此聯軸節的位移變化決定著液壓缸體(液壓延遲器活塞下腔)內的壓力變化。

圖3 簡化模型Fig.3 The simplified model

由液壓缸體的力平衡關系可知,當液壓缸力平衡時,液壓延遲器活塞移動位移與下腔壓力相關。這里聯軸節的作用是降低輸入的恒壓油壓力,使液壓延遲器活塞下腔的壓力與彈簧腔的力平衡,表明聯軸節的位移與液壓延遲器活塞的移動位移相關。

假設沒有聯軸節分壓作用,液壓延遲器活塞下腔的壓力將與輸入的恒壓油壓力(1 MPa)一致。根據該型液壓延遲器活塞結構可知其受力面積為1 178 mm2,據此可計算出活塞受到的液壓力為1 178 N;由彈簧腔的彈簧及回油壓力可計算出彈簧腔產生的力為528 N。可見,活塞受到的液壓力遠大于彈簧腔產生的力,此時液壓延遲器活塞將處在一個確定的物理限動位,其功能將完全喪失。由此可確定,在實際工作中,此聯軸節始終處于開放小孔的位置上。

由上述分析可以看出,液壓延遲器組件泄漏量試驗與實際工作的關聯不大。由此可推斷,組件泄漏量試驗只是一個輔助監測手段,用以保證配合間隙、尺寸加工誤差等符合要求。

3 組件液壓性能計算分析

對此液壓延遲器的組件泄漏量進行理論計算,并與工程實際進行對比,以確定給定的泄漏量指標是否正確。由2.1節可知,聯軸節與液壓延遲器桿組件配合處是一個圓環面,當小孔完全遮蔽時其泄漏可看成一個環形的縫隙泄漏,因此需要用到圓環間隙泄漏量的計算公式。

3.1 圓環間隙泄漏一般計算公式

圓環間隙泄漏量一般采用壓差流動下同心圓環的間隙泄漏公式[4]計算:

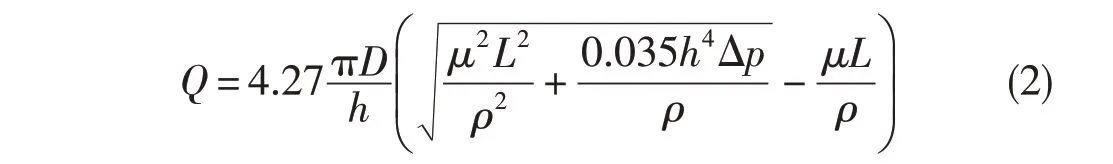

式中:Q 為壓差流動的泄漏量;D 為圓柱面直徑,且D=(D1+D2)/2,D1為外圓柱面直徑,D2為內孔直徑;h 為間隙高度(半徑方向上間隙值),h=(D1-D2)/2;μ 為流體動力黏度;L 為間隙密封長度;Δp 為縫隙兩端的壓降。

采用式(1)進行設計計算與數值仿真時存在以下問題:當L →0 時,泄漏量將趨近于無窮大,這與工程實際不符。實際計算中,必須強制使L 不小于某一數值,但這樣會引起計算失真[5-6]。

根據文獻[5]中描述,這是因為式(1)沒有考慮液壓油的黏性效應和間隙流動進口起始段與出口端的慣性效應,若考慮上述效應,則對應的同心圓環間隙泄漏公式可變為:

式中:ρ 為工作介質密度。

3.2 組件液壓泄漏量的計算

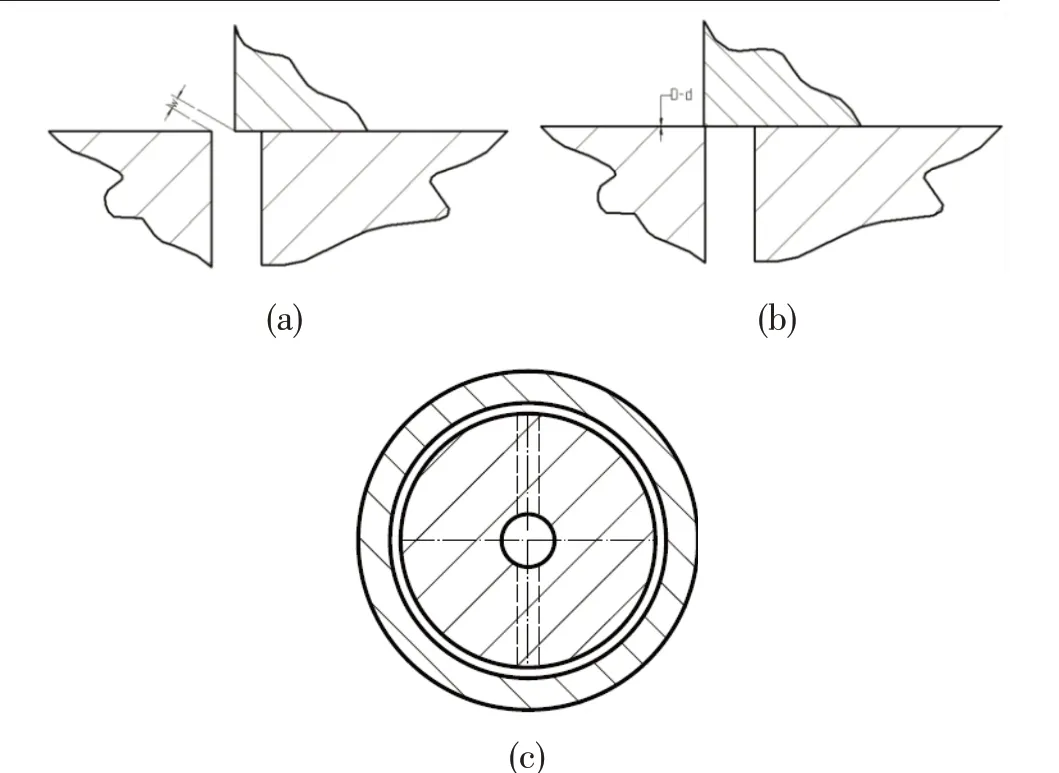

由組件泄漏量試驗要求可知,試驗時聯軸節的節流邊剛好位于活塞桿上放油孔關閉點位置附近,其中的相對位置如圖4所示。

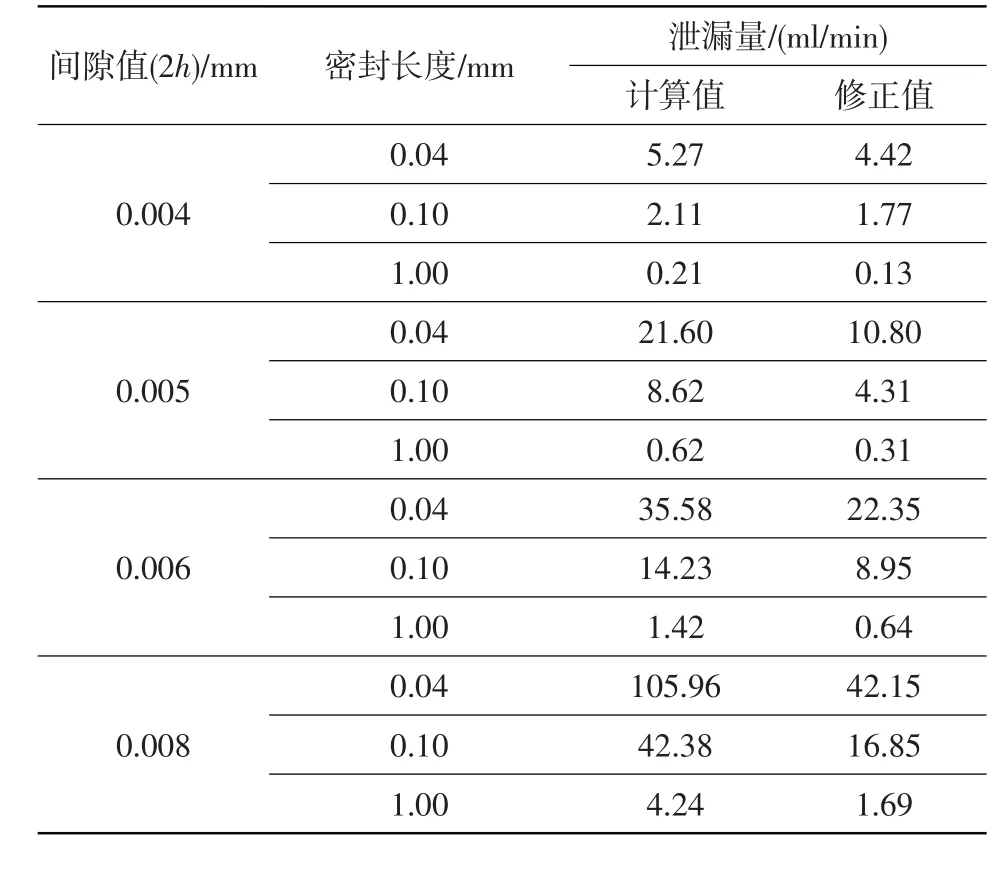

當試驗中確定百分表零點位置時,小孔剛好處于如圖4(a)中所示的開放狀態,其泄漏量應按小孔壓差下泄漏量計算公式計算。聯軸節零點位置確定后,再移動聯軸節0.04 mm,這時小孔已處于完全遮蔽狀態,其密封長度最大為0.04 mm,其泄漏通道為液壓延遲器桿組件與聯軸節配合形成的圓環間隙,整個狀態如圖4(b)、(c)所示。由此可按式(2)計算,結果如表1(計算中選用的工作介質為3 號噴氣燃料,由標準可知20℃時其動力黏度不小于1.25 mm2/s)所示。從表中可知,理論計算值遠大于技術指標值(不大于15 ml/min),也遠大于實際零件在組件泄漏量試驗中的測量值(20~30 ml/min),必須對式(2)進行修正。

圖4 節流邊和泄漏通道Fig.4 Throttling edge and leakage channel

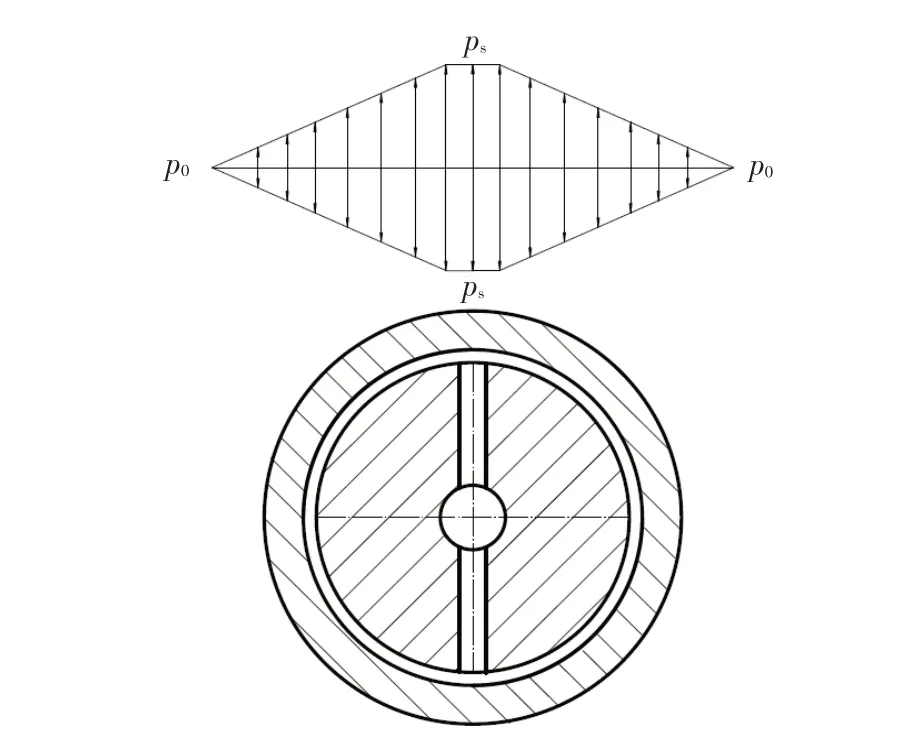

結合該型液壓延遲器結構,當小孔遮蔽時,其泄漏量不能完全等效成環狀縫隙流動。這是因為在計算環形縫隙流動時環形縫隙的前后壓差在環帶上為均勻分布,而該結構的液壓延遲器的壓力由液壓延遲器桿中直徑為1+0.06mm的小孔傳出。在此小孔周圍,無論其距離回油腔多遠,在小孔沒有傳出壓力時都是沒有壓力的。當小孔有壓力傳出時,活塞桿和聯軸節組成的環形間隙與小孔相接處的壓力最大,并沿圓周環形方向呈遞減狀態。在與小孔軸線呈90°的線上下降至周圍外部壓力,其分布如圖5 所示。因此,向外泄漏時整個環形帶上的壓差不均勻,計算時不能以均勻分布的壓差進行計算。

表1 介質3號煤油按式(2)計算的泄漏數據Table 1 Leakage data of medium 3 kerosene calculation

圖5 帶小孔環帶的壓力分布示意圖Fig.5 Schematic diagram of pressure distribution of annular belt with small hole

現考慮該型液壓延遲器桿與聯軸節形成的環形縫隙中的壓力分布。小孔出口處的壓力與小孔來油壓力一致,沿圓周方向直至與小孔軸線呈90°方向范圍內壓力按一定規律遞減,到與小孔軸線呈90°方向上壓力衰減至外部環境壓力。為簡便計算,可近似認為此壓力為線性遞減。再考慮到此聯軸節與液壓延遲器桿組件為圓形對稱結構,其壓力也為對稱分布,可近似得出其壓力分布如圖5所示。此時,只考慮1/4 圓環的泄漏量值,就可以得出整個圓周上的總泄漏量。

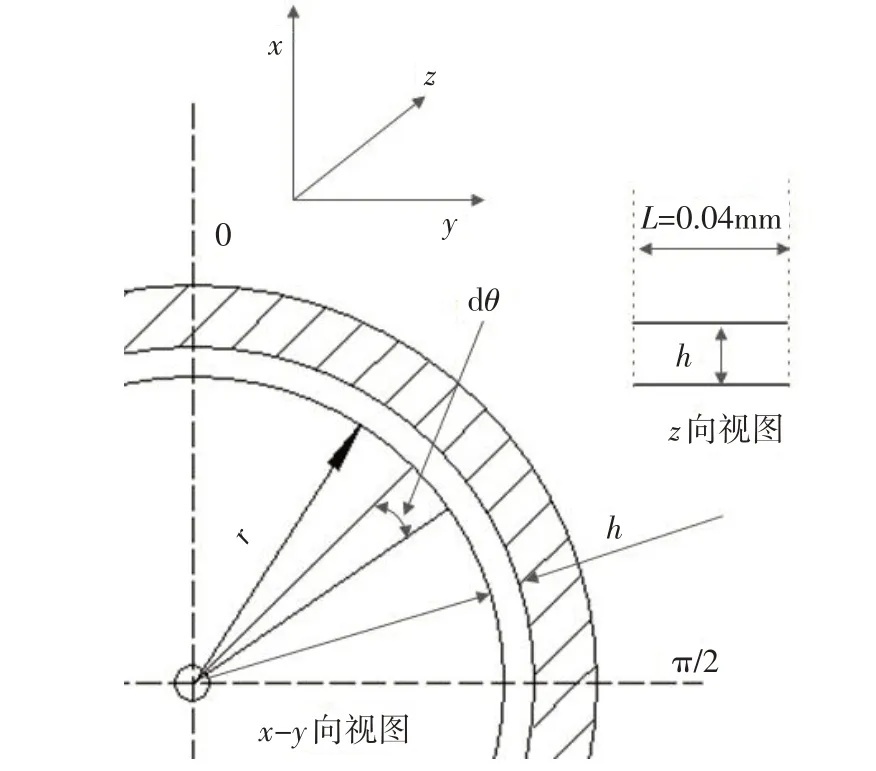

在此1/4圓環上作一如圖6所示的微單元體,其泄漏量可等效為密封長度為0.04 mm(假設0.04 mm全部為密封長度)、寬度b 為rdθ、高度為h 的微小平行平板在一定壓差下的間隙泄漏量。此1/4圓環上的壓力分布與rdθ 相關,由平行平板的泄漏公式Q=bh3Δp/12 μL,沿小孔為起點的角度至π 2 方向積分,就可以計算出1/4圓周方向的總泄漏量,從而求出此圓環的整體泄漏量。其再與式(2)計算出的結果進行比對,就可近似得出其修正系數,并由此計算出泄漏量結果(表1)。

上面的分析計算都是基于理想狀態,假設了兩個配合零件完全同心、配合間隙非常均勻。在實際情況中,由于組成液壓延遲器的液壓延遲器桿組件、聯軸節等零件尺寸會在規定的公差范圍內變化,且受到配合、裝配等多種因素影響,因此計算結果與實際情況會存在一定偏差,但其趨勢一致,亦可用來指導工程實踐。

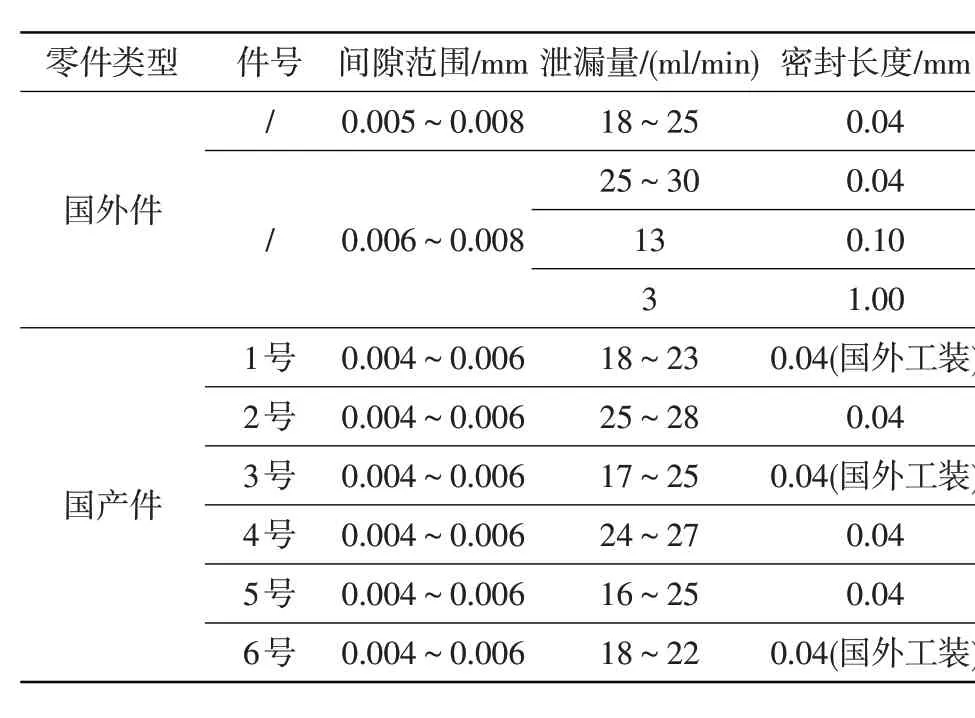

為評價理論計算結果,采用實物零組件按要求進行組件泄漏量試驗,實測數據見表2。

圖6 微單元體示意圖Fig.6 Schematic diagram of micro unit

表2 液壓延遲器組件泄漏試驗實物測試數據Table 2 Test data of hydraulic retarder component leakage test

從表1 的修正泄漏量可看出,當密封長度為0.04 mm,間隙為0.006 mm時約為22 ml/min,間隙為0.008 mm 時約為42 ml/min。表2 的實測泄漏量顯示,當密封長度為0.04 mm,間隙在0.006~0.008 mm范圍內時基本在25±5 ml/min 范圍內。考慮到實際中因零件加工誤差等多種因素影響,修正泄漏量與實測泄漏量接近,可利用修正泄漏量來對實物進行指導。

理論計算和實物實測數據都表明,間隙為0.006~0.008 mm時,在給定試驗條件下不能滿足泄漏量在15 ml/min以內的要求,必須對其進行修正才能滿足間隙控制和工程實際的需求。

從計算結果分析,間隙越小泄漏量越小,密封長度越大泄漏量越小。因此要想很好地控制泄漏量在15 ml/min以內,最好的措施是減小配合間隙或增加密封長度,但配合間隙減小會增加配合磨損幾率,加之附件工作在溫度變化較大的介質中,間隙太小容易造成零件在溫度增加時的膨脹卡滯,對附件可靠性不利(若這種情況出現,會造成推油門桿緊澀、收油門桿時發動機轉速不跟隨故障),因此間隙必須控制在規定范圍內。

結合理論計算和實物實測數據分析,認為將此組件泄漏量試驗的指標要求變更為不大于30 ml/min符合實際。

4 間隙泄漏量對零組件功能的影響

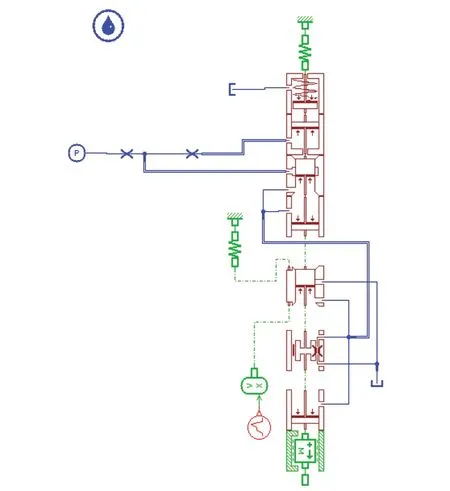

為進一步分析改變液壓延遲器組件泄漏量試驗中的泄漏量指標對整臺產品性能的影響,根據該型液壓延遲器在調節器系統中的作用及簡化模型,采用AMESim液壓系統仿真軟件對其進行不同泄漏量下的性能仿真[6-9]。

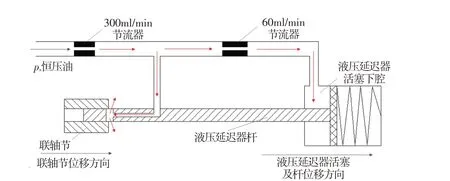

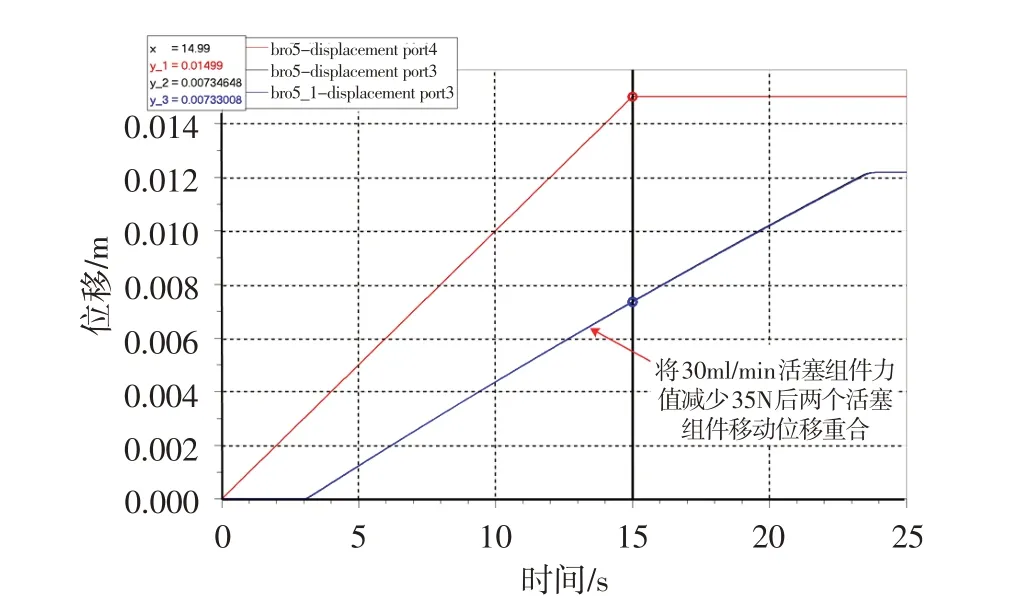

根據該型液壓延遲器結構,建立如圖7 所示的仿真模型。模型中設置15 ml/min、30 ml/min兩種不同泄漏量,模擬其對油門桿信號轉換的影響,分析泄漏量對零組件功能實現的影響。

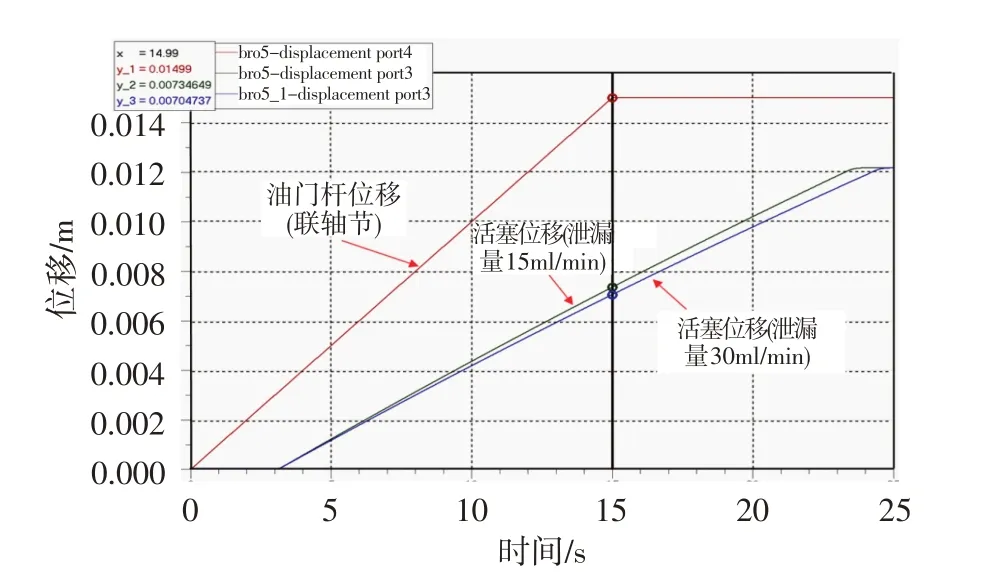

該液壓延遲器實際工作時,在自動工作轉速以上聯軸節是與油門桿物理聯動的,即每個油門桿的位移都有一個確定的聯軸節位移與之對應。當聯軸節位置確定時,通過聯軸節的分壓作用,都有一個確定的液壓延遲器活塞位置與之對應。運行圖7所示仿真模型,油門桿位移與液壓延遲器活塞中間的對應關系如圖8所示。從圖中可看出,漏油量改變時,油門桿位移與液壓延遲器活塞之間的對應關系沒有改變,僅僅改變的是活塞的移動速率。當油門桿到達給定位置時,不同泄漏量液壓延遲器最終達到的穩定一致,但泄漏量大的達到穩定的時間稍長,這表明穩態下不同泄漏量液壓延遲器的作用一致。

圖7 油門桿和液壓延遲器聯動仿真模型Fig.7 Simulation model of linkage throttle lever and hydraulic retarder

圖8 液壓延遲器活塞行程隨油門桿移動變化曲線Fig.8 Change curve of piston stroke of hydraulic retarder with the movement of throttle lever

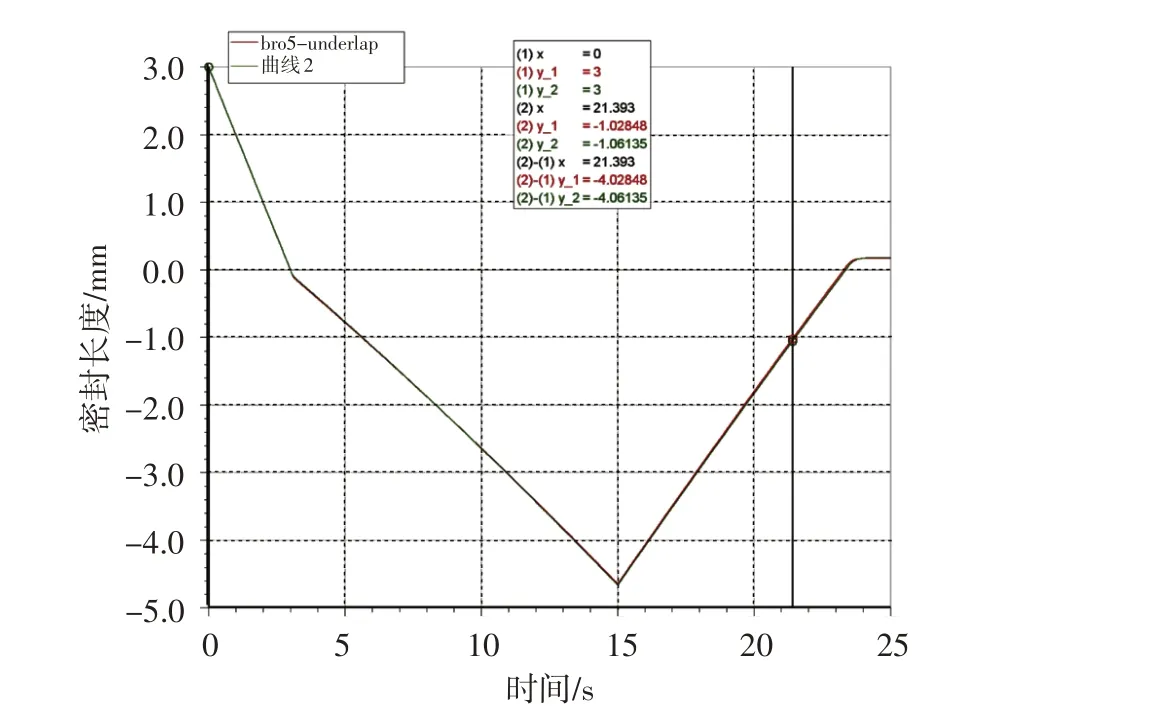

圖9 聯軸節密封長度變化曲線Fig.9 Change curve of sealing length of sliding sleeve

圖9 所示為液壓延遲器密封長度變化曲線,圖上坐標為正時表示聯軸節不遮蔽小孔即小孔打開,為負時表示聯軸節遮蔽小孔。可看出,當液壓延遲器活塞在平衡位置,不同泄漏量時聯軸節都在打開小孔位置上,此時小孔的開度分別為0.174 mm(泄漏量15 ml/min)及0.168 mm(泄漏量30 ml/min),兩者的開度接近。但實際中只要小孔打開,間隙泄漏量影響已經小到可以忽略不計,所以這與實際稍有一點差異。

為消除泄漏量造成的油門桿位移和液壓延遲器活塞移動速率改變的影響,參照實物中的彈簧參數改變彈簧的初始長度,可得到如圖10所示的仿真結果。從圖中可看出,泄漏量的影響已得到消除。實際調整過程中對液壓延遲器活塞的總移動時間是有控制的,可以通過更換層板、彈簧等多種手段使液壓延遲器活塞總移動時間達到要求,因此泄漏量變化對液壓延遲器活塞移動速度的影響基本上可以忽略。

圖10 調整參數后液壓延遲器活塞行程隨油門桿移動變化曲線Fig.10 Change curve of piston stroke of hydraulic retarder with the movement of throttle lever after adjusting parameters

從仿真結果看,泄漏量改變對液壓延遲器穩態特性沒有影響,對動態特性的影響可通過調整手段加以消除,這與實際中通過調整手段保證液壓延遲器活塞速度的要求一致。但仿真模型假設了泄漏量恒定,且不隨聯軸節密封長度變化而變化,因此仿真模型計算的泄漏量影響程度較工程實際大。這也從一個側面說明泄漏量控制在15 ml/min 設計要求不合理。

5 工程實踐驗證

選取5套國產件和5套國外件,分別應用國外和國內工裝進行組件泄漏量試驗,泄漏量都在20~30 ml/min 之間,都不符合技術指標的要求。理論計算與實物測試結果接近,這表明原定的泄漏量指標不合理,需要對其進行修正。

按修正技術指標生產的零組件已配裝成臺產品,并隨其完成了全部的設計鑒定試驗,且均能滿足使用要求,表明修正的技術指標對產品的使用可靠性沒有影響。

6 結論

(1) 原先給定的液壓延遲器組件泄漏量試驗要求即泄漏量不大于15 ml/min的指標不合理,要想工程實踐和指標對應上,需要對其進行修正。

(2) 根據理論計算、實物測試、AMESim仿真和工程實踐驗證,將液壓延遲器組件泄漏量試驗設計指標變更為泄漏量不大于30 ml/min是合適的,既可滿足產品的使用要求,又不會對其可靠性造成影響。