樹障清理機器人刀具系統自抗擾控制器設計

李捷文,楊忠,張秋雁,許昌亮,徐浩

1. 南京航空航天大學 自動化學院,江蘇 南京 211106 2. 貴州電網有限責任公司,貴州 貴陽 550000

樹障是指在輸電線路通道可能會影響輸電線路安全穩定的樹木。樹障已成為線路運行的重大隱患。由于樹障放電而引起的線路閃絡、電網停電和林區火災等事故屢見不鮮,給線路的安全運行帶來了巨大災難[1-4]。為保證線路的安全運行,需及時對輸電線路附近的樹障進行清理。目前的樹障清理工作主要采用人工作業方式,此方式效率較低、人工成本高,且操作人員的安全無法得到保障。

近年來,人工智能和機器人行業飛速發展,結合人工智能技術的智能機器人正在改變人們的生活和工作方式。值得注意的是,以無人飛行器為載體的作業型機器人已經成為國內外機器人研究的熱點[5-8]。為提高樹障清理作業的效率以及安全性,本文提出使用空中機器人平臺搭載刀具系統來進行樹障清理作業的清障方式,使用此種方式進行樹障清理任務不僅可以提高清障效率,且操作人員的安全性也得到了保障,具有很強的應用價值[9-10]。作為樹障清理空中機器人的執行機構,刀具系統的性能至關重要。為保證刀具系統高效、平穩作業,從而減小樹障清理作業對空中機器人姿態的影響,要對刀具系統的控制性能提出較高要求。然而,刀具系統存在參數攝動,且在樹障清理作業時存在負載轉矩擾動,傳統控制方法難以達到系統對于控制性能的要求。

刀具電機為刀具系統的核心部件,針對無刷直流電機系統的參數攝動和外界擾動問題,國內外學者進行了大量的研究工作。文獻[11]將模糊控制適應性強和PID控制器精度高的特點相結合,設計出模糊PID控制器,利用模糊控制器在線更新PID控制器的參數,從而提高了控制系統的抗擾性能。但該控制器的模糊控制規則設計起來較為復雜。溫嘉斌等[12]提出了一種基于神經網絡的PI控制方法,神經網絡通過梯度下降法對PI控制器的參數進行在線整定,有效提高了系統對于參數攝動的適應能力。但神經網絡控制方法在實際應用時對控制器處理器的計算速度要求較高,硬件實現存在門檻。文獻[13]采用模型參考自適應控制方法,采用popov理論設計自適應律,實現對于給定值的有效跟蹤,且有效提高了系統的自適應能力。但自適應控制方法存在對于系統負載的快速變化過于敏感的缺點。文獻[14]提出基于指數趨近律的無刷直流電機滑模控制方法,取得了不錯的抗擾性能和魯棒性。但滑模控制方法的抖振問題沒有得到解決。

考慮到自抗擾控制器魯棒性強且不依賴于模型,工程上易實現的優點,本文選擇自抗擾控制方法對刀具系統進行控制。自抗擾控制器有很多參數需要調整,而文獻[15]采用2個一階ADRC的方式進行控制,這將會導致需調整的參數過多,給實際應用帶來不便。鑒于此,本文推導了刀具系統的二階狀態方程,在此基礎上,提出了只用一個自抗擾控制器的控制方案,為了減輕擴張狀態觀測器的負擔從而實現更好的控制效果,對擴張狀態觀測器進行了改進。

1 刀具系統數學模型

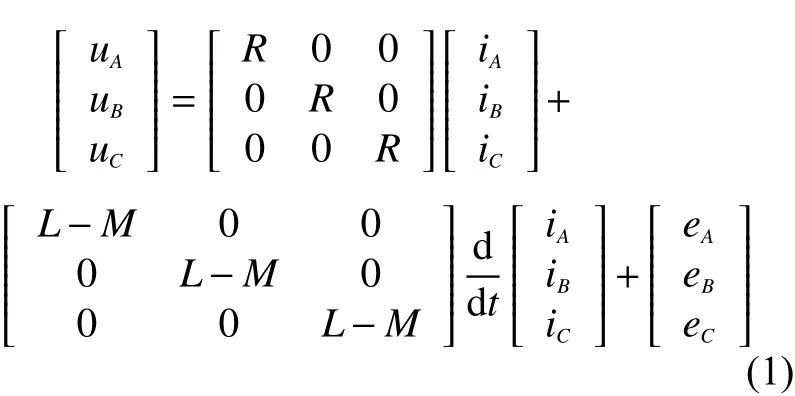

刀具系統的刀具與刀具電機固連,三相繞組采用Y型連接方式,且采用PWM調制方式進行調速,為簡化分析過程,忽略電樞反應,不計齒槽效應,忽略電機損耗和雜散損耗。定子繞組的相電壓方程如式(1)所示。其中,是相電壓,為 相電流,是相反電動勢,為 相繞組電阻,為 相繞組電感,為相繞組互感。

在每個時刻,認為只有兩相導通,電流大小相等,方向相反。假設兩相導通,則有

式中i為穩態繞組相電流。若不計換相的暫態過程和反電動勢的梯形斜邊,則兩相導通時,反電動勢的大小相等,符號相反,由式(1)、(2)可得:

電磁轉矩的表達式為

三相Y型定子繞組中僅有兩相繞組流過電流,大小相等方向相反。且平頂處的符號對不同的繞組而言總是相反的,因此式(4)可以化簡為

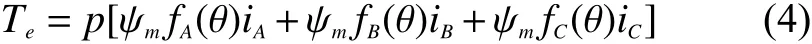

刀具電機的運動方程為

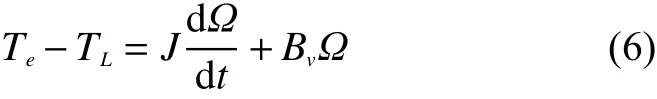

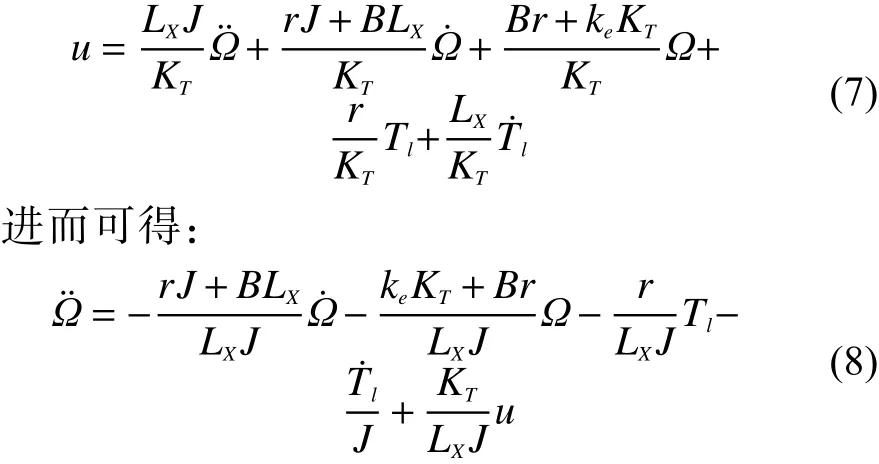

結合式 (3)、(5)、(6),可得:

2 自抗擾控制器的設計

自抗擾控制(active disturbance rejection control,ADRC)由韓京清研究員于1998年提出[16],其精髓在于通過擴張狀態觀測器進行總擾動(系統模型和外擾)的估計,并對擾動進行動態補償,從而近似地將被控系統線性化為標準型系統[17]。

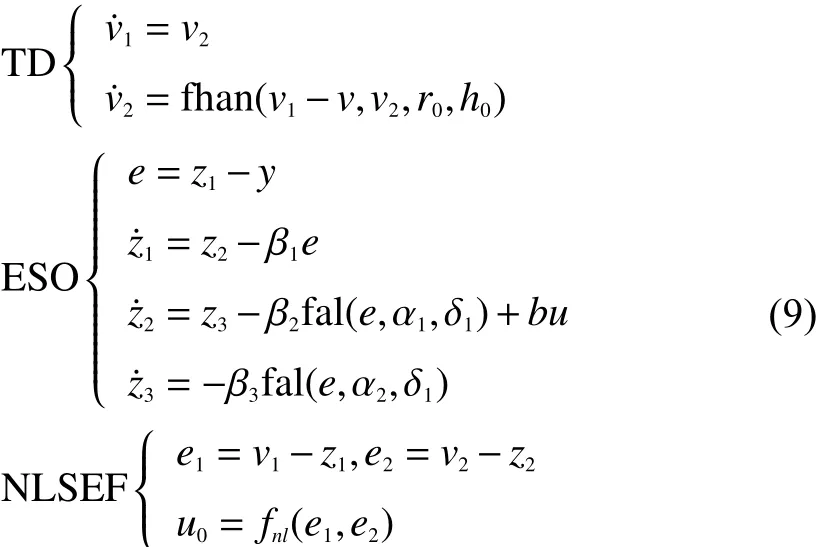

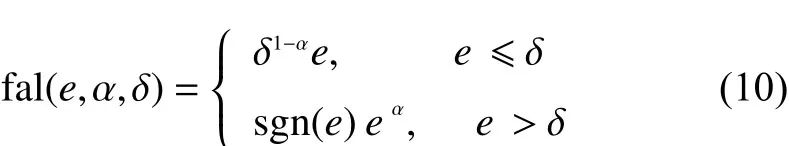

ADRC主要由安排過渡過程、擴張狀態觀測器(ESO)和非線性反饋(NLSEF)3部分構成。典型的二階ADRC算法為

擾動補償形成的控制量:u=u0z3/b

式中:v為給定信號;v1是v的跟蹤信號,即為安排的過渡過程;v2為v1的微分信號。最速控制綜合函數fhan(v1-v, v2, r0, h0)的表達式在文獻[18]中有體現,本文不再贅述。z1為系統輸出的估計;z2為系統輸出微分的估計;z3為擴張狀態,即對系統所有擾動的估計;u是控制器的輸出,式(9)中的fal函數的表達式如式(10)所示:當小于1時,該函數具有“大誤差,小增益,小誤差,大增益”的特點[19]。得到誤差信號和誤差微分信號進行組合可得到虛擬控制量,對應式(9)中的自抗擾控制提倡使用非線性組合的模式來得到更優的效果。非線性組合具有多種形式,可以根據實際需要選用。將虛擬控制量與擾動估計值按照式(9)中的方式進行組合即可得到ADRC的輸出。在ADRC中,安排過渡過程的目的是為了降低初始誤差,從而降低初始階段過大的誤差對系統的沖擊,而且可有效解決超調與快速性之間的矛盾。安排過渡過程通常由微分跟蹤器(tracking differentiator, TD)來實現。ESO根據系統的輸入輸出實時估計系統的狀態和作用于系統的總擾動,將擾動的估計值與非線性反饋的輸出相結合得到最終作用于被控對象的輸入,通過這些步驟,系統就被“線性化”為“積分器串聯型”系統,這個過程叫做系統的“實時動態線性化”[18]。

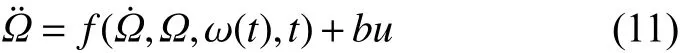

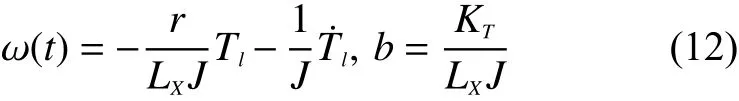

在刀具系統進行切割作業時,由于切割力矩的存在,系統的負載轉矩會發生變化,將負載轉矩視為系統的擾動,則式(8)可寫為式(11)的形式,可根據此方程設計刀具控制系統的自抗擾控制器。

式中:ω(t)= rT 1T˙,b=KT(12)

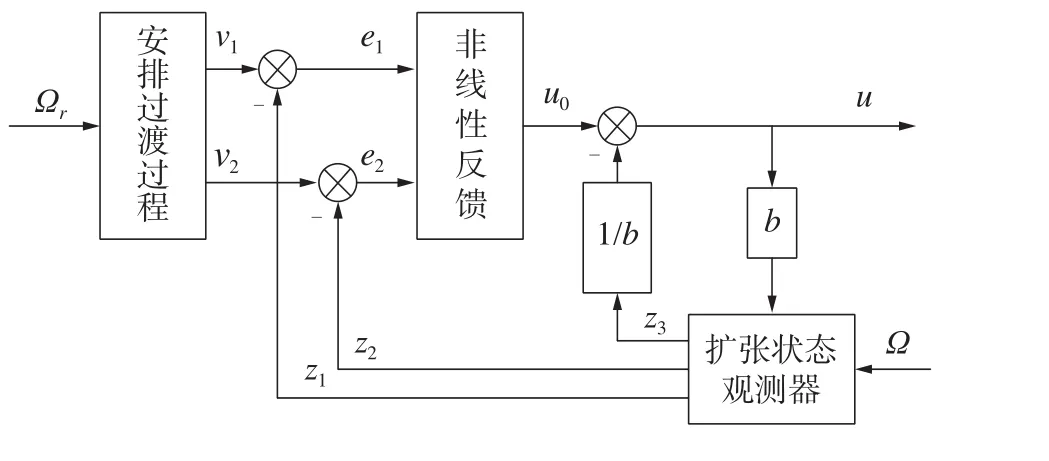

根據式(8),將刀具電機有效驅動電壓作為刀具電機的輸入,刀具系統的轉速作為系統的輸出,在自抗擾控制器的輸入端給定速度。將負載轉矩項視為外部擾動,將刀具電機的參數攝動和建模的不精確部分視為系統的內部擾動。刀具系統的自抗擾控制器的結構如圖1所示。

圖1 刀具系統自抗擾控制器總體結構

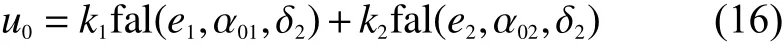

刀具系統自抗擾控制器的設計過程如下:

ESO中共有 α1、α2、δ、β1、β2、β36個可調參數,其中 α1、α2為 fa l函數非線性部分冪級數的冪次,通常取小于1的值,實際使用時一般取 α1=0.5,α2= 0.25。 δ為 fa l函數非線性區間的大小,一般取δ=0.01。以上3個參數通常可以按照經驗直接選取并固定。ESO中主要需要調節的是 β1、β2、β3,而且這3個參數是影響系統狀態和擾動估計性能的關鍵。本文 β1、β2、β3參數采用文獻[20]中提到的方法進行整定,如式(15)所示:

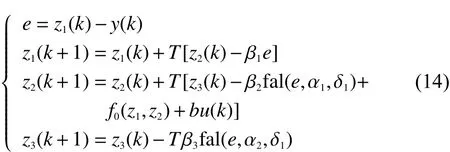

3)非線性反饋環節采用式(16)的非線性組合形式。

最終的控制量u根 據式(9)得到,b的值可根據式(12)得到,在實際條件中,b參數獲取的可能并不準確,因此可對參數b進行調節。

3 仿真與實物實驗結果

3.1 仿真實驗結果

本文的控制系統仿真環境為MATLAB/Simulink,其中,刀具電機的參數為:定子相繞組電阻r=0.1Ω,定子相繞組的等效電感L為 3 ×10-4H,刀具電機的轉動慣量為滯摩擦系數,轉矩系數極對數p=7。

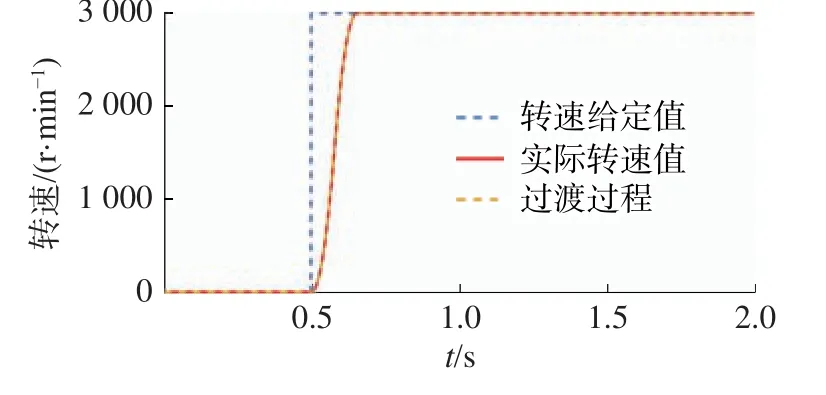

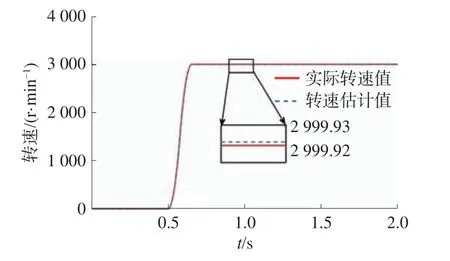

1)當給定值為 3 000 r·min-1時,閉環系統的階躍響應曲線如圖2所示,為考察擴張狀態觀測器對于系統轉速的估計能力,得到實際轉速值與估計值的對比曲線,如圖3所示。由圖3不難看出,系統可以很好地跟隨設定好的過渡過程,且系統無超調,ESO對于轉速的估計相當準確,只存在很小的估計誤差。

圖2 階躍響應曲線

圖3 實際轉速與估計轉速的對比曲線

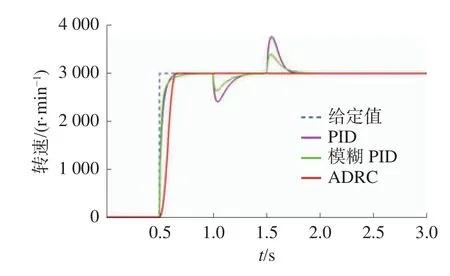

2)為驗證控制器在樹障清理切割作業時的抗擾能力,將給定轉速設置為為3 000 r·min-1,在1 s時負載轉矩從0.1 N·m突變到0.3 N·m,在1.5 s時把負載轉矩由0.3 N·m再次突變為0 1 N·m,將ADRC方法與的PID控制方法和模糊PID方法的結果進行了對比,對比曲線如圖4。由圖4可以看出,在負載轉矩突變時,ADRC較PID和模糊PID而言,只會產生很更小的超調,且調節時間很短。

圖4 轉矩突變條件下仿真響應曲線

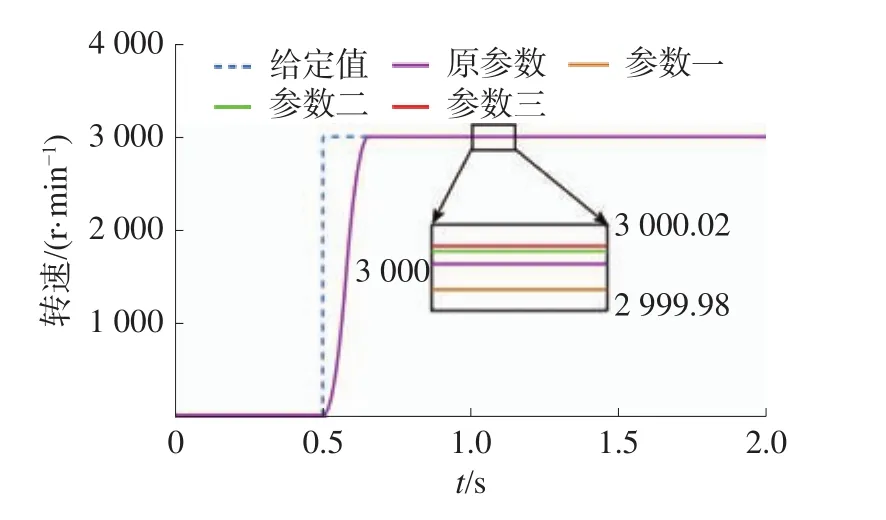

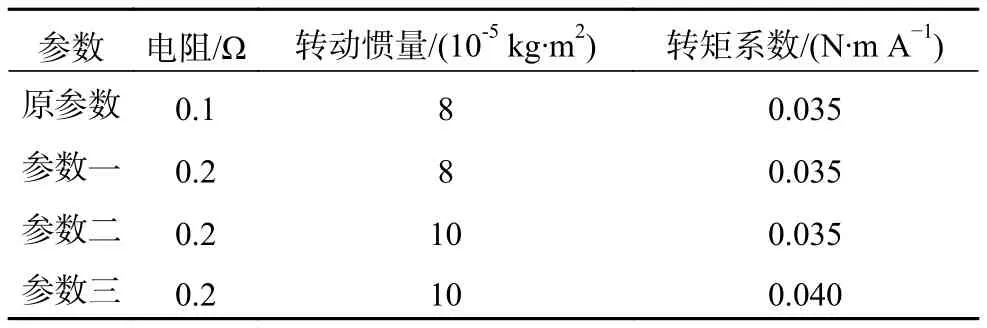

3)為考察控制器對于刀具系統參數攝動的適應能力,得到了將電阻增加一倍,轉動慣量增加25%,轉矩系數增加15%等不同條件下系統的仿真曲線,如圖5所示,參數表如表1。由圖5可以看出,參數變化后,系統的動態性能幾乎無變化,不同參數的曲線之間只有終值存在很小的差別,說明控制器對刀具系統的參數攝動有很強的適應能力。

圖5 參數攝動條件下仿真響應曲線

表1 仿真參數表

3.2 實物實驗結果

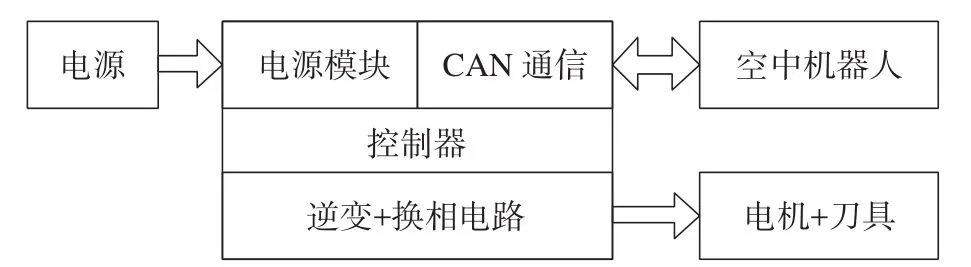

將刀具系統的各個組件按照設計尺寸進行加工,加工完成之后進行組裝、連接,得到刀具控制系統,如圖6所示。刀具為定制的交錯齒硬質合金圓鋸片(直徑150 mm、齒數40),電機為750 W的永磁無刷直流電機。控制器的MCU采用ARM公司的芯片STM32F405。刀具控制系統總體結構圖如圖7所示。

圖6 刀具系統實物圖

圖7 刀具控制系統總體結構

轉速傳感器模塊是通過測量電機的頻率從而進行計算的,而頻率的測量采用電壓比較器電路。

空中機器人通過機械臂帶載刀具系統進行切割作業的狀態如圖8所示,針對直徑30 mm左右的香樟樹進行了樹障清理切割實驗,轉速曲線如圖9所示。

圖8 切割工作狀態下的空中機器人

從樹障清理切割實驗轉速曲線圖可以看出,本文所設計的控制器具有良好的動態響應性能,且對切割作業時存在的切割轉矩擾動和刀具電機的參數攝動有著很強的抑制能力,切割作業效率較高。

圖9 樹障清理切割實驗轉速曲線圖

4 結論

本文首先推導出了刀具系統的二階狀態方程,在推導出的二階狀態方程的基礎上設計了自抗擾控制器。實驗結果表明,本文所設計的自抗擾控制器對于系統參數的攝動和切割轉矩擾動均具有很強的抑制能力。

1)與前文提到的各種控制方法相比,本文提出的自抗擾控制方法不依賴于模型、魯棒性強且工程上易于實現,且控制性能優異。

2)推導刀具系統的二階狀態方程,僅用一個自抗擾控制器就實現了對調速系統的控制,減少了控制器的調節參數。為了提高擴張狀態觀測器的精度,對擴張狀態觀測器做了改進,并取得了很好的效果。

3)本文提出的自抗擾控制方案雖然減少了控制器的調節參數,但是大部分參數的調節還是要靠工程經驗和試湊的方法進行,因此自抗擾控制器參數的整定方法是接下來研究的主要方向。