基于數據驅動的航天產品總裝線建模、仿真與重構技術研究*

周 瑋 李世其 張玉帆 王峻峰

(華中科技大學機械科學與工程學院 武漢 430074)

1 引言

數字化車間/智能工廠作為中國制造2025戰略重要的建設任務,對于推動重點領域智能轉型、樹立智能制造標桿企業和促進中小企業智能化改造起到了重要推動作用。大部分的生產制造系統屬于典型的離散事件系統(Discrete Event Dynamic System,DEDS),即系統的狀態只在離散的時間點上發生變化。在生產系統改造或規劃階段,對產線性能進行評估、預測,識別并改善瓶頸,規避由于隨機性因素帶來的風險是意義重大的。計算機仿真技術作為重要的實驗與驗證技術手段之一,通過抽象化表達現實生產系統、構建虛擬模型,并以低成本、高效率的實驗方法評估與驗證待選方案,能夠為科學決策提供有力的數據支持。利用數學推演方式發展而成的基于解析的生產線建模方法一度成為研究熱點。然而,對于復雜系統而言,其可重入性、并行機和隨機性因素的疊加效益使得數學建模的復雜度急劇提升,問題抽象和簡化的過程使得模型與現實系統映射的準確性難以得到有效保證[1]。在此背景下,對于復雜生產系統,離散事件仿真技術(Discrete EventSimulation,DES)獲得了極大的關注度,并成為生產線規劃、改善與優化過程使用最廣泛的技術之一[2]。由于DES面向對象的設計理念和圖形化的人機操作界面,使得其在學術科研和實際工程問題中,諸如生產線平衡[3]、設施布局仿真[4]、流程建模與仿真優化[5]等方面取得了諸多成功應用實踐。在航天產品中,基于仿真的方法被用來實現資源約束條件下的裝配線的動態平衡,從而提升裝配線的運作效率[6]。

然而,對于多品種、變需求的產品而言,市場環境的快速變化加速了產品的更新迭代,隨之而來的是產品型號與工藝流程的快速變更和日益迫切的生產系統快速重組的需求。與此同時傳統建模與仿真方法的局限性與缺陷日益顯現;如建模仿真嚴重依賴專業仿真技術人員經驗,建模效率低、通用性差、模型重用性低等突出問題。Randell教授在仿真國際會議上提出的數據庫驅動工廠仿真的理念,他闡述了在針對整廠大型離散事件仿真模型中,如何利用基于數據庫的方法減少建模時間和項目提前期的解決方案[7];以及Son等[8]在2001年提出的面向實時車間控制的仿真模型自動創建技術。數據驅動的方法催生了快速建模、仿真與重構技術的出現,并成為國內外仿真建模技術領域的一大研究熱點方向,2014年,G.Popovics[9]提出了基于PLC和MES數據的系統實時數據驅動的仿真模型自動建模框架。此外,美國國家標準與技術協會NIST[10]、核軍工管理局NNSA[11]分別在DES平臺Quest和Flexsim完成了基于數據庫的快速建模技術應用。在國內,諸多學者聚焦于基于數據驅動的方法實現快速建模與仿真的研究;李妍妍等[12]建立了通過模型生成器調用事先建立的各類模型庫的方法實現了仿真模型的快速構建。任志偉[13]研究了數據驅動關鍵技術中的數據預處理方法;王峻峰[14]等通過構建數據模型,采用數據訪問技術,在成熟的商業化DES軟件平臺上通過二次開發實現了模型自動生成與仿真,大大提高了建模效率。楊長祺[6],姜康[15]等提出基于參數化思想的裝配單元劃分及三維仿真模型生成方法;建立物流模型參數化配置系統,實現裝配單元快速劃分下的仿真模型自動生成。王峻峰[16]和王楠[17]等以汽車總裝線為研究對象,提出了基于真實數據驅動的快速建模與仿真技術,并基于Arena平臺構建了仿真模型生成器,提高了建模仿真效率、準確性和模型重用性。王國新[18]和王長偉[19]也基于數據驅動思想研究并實踐了生產系統快速建模技術。

航天產品總裝線規劃階段存在對仿真模型進行反復重構與迭代優化的需求,與傳統模型重構相比,其重構不僅包含邏輯重構,還有包括車間布局與制造資源數量等物理結構重構。低可維護度、重用度和移植性的傳統建模仿真方式使得航天產品總裝生產線仿真模型重構變得異常困難。而以往學者研究的數據驅動建模與仿真技術,大多僅僅聚焦于數據驅動的仿真模型邏輯重構,涉及到物理重構的相對較少。本文針對應用對象的裝配過程特征出發,研究其數據驅動建模方法,并結合層次化建模技術使得建模元素與控制邏輯相對獨立,從而通過數據驅動的方式實現裝配線的快速定制化建模、仿真與重構。并針對其對龐雜數據有效管理與分系統集成的迫切需求,提高公用數據在各個階段的重用性、并減少人為干預等造成的失誤,本文設計并開發了航天產品數據驅動建模、仿真與優化及三維可視化布局數據管理系統,簡稱VLMSOS(Visualization Layout,Modeling,Simulation and Optimization System)。

2 數據驅動建模與模型重構總體框架

某多品種、小批量、變需求的航天復雜產品裝配工藝流程復雜,總裝線規劃階段存在對仿真模型進行反復重構與迭代優化的需求。對于仿真建模技術人員而言,意味著頻繁的數據更改甚至模型重建;若采用傳統的人工建模仿真方法,對于非專業仿真人員而言,調整難度大,周期長而且容易造成模型失真,最終影響分析結果甚至決策失誤。因此,提供一種快速實現仿真模型各項實體屬性調整或模型自動建模與重構的解決方案尤為重要。該類問題可以總結為:1)如何充分利用已有的仿真模型,通過包含仿真對象各類實體關鍵屬性及其之間關聯的數據模型實現仿真模型數據管理以及快速重構;2)在構建結構相同或相似的新仿真模型時,如何實現仿真模型自動建模與仿真運行。

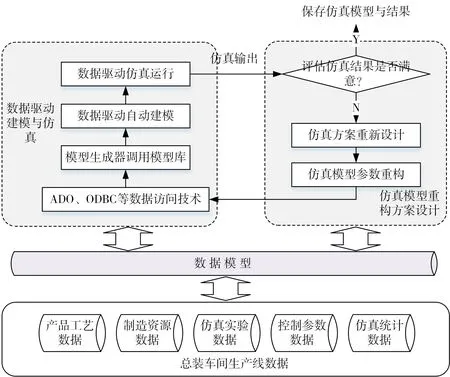

數據驅動技術為模型快速建模、仿真與重構提供了解決方案。數據驅動建模與仿真技術,是一種基于事先設計好的數據模型,利用模型生成器提取結構化數據信息作為輸入,以自動完成仿真模型的構建與仿真過程的方法。本文提出的總裝線數據驅動建模與重構實現機制如圖1所示,該框架由數據驅動建模與仿真、仿真模型重構方案設計與總裝車間生產線數據三個部分構成。在完成基本對象建模、層次化控制模型與模型庫建模的基礎上。首先,通過ADO、ODBC等數據訪問技術讀取數據模型中建模數據,并通過模型生成器調用相關的模型庫文件,從而驅動模型自動生成,并運行仿真。其次,評價當前輸入方案是否滿意,若當前仿真輸出結果不滿意,則重新設計替代方案并重置仿真模型參數,再次調用數據驅動建模與仿真功能。上述過程反復迭代進行,直到評估的仿真結果達到預期要求。在該框架中,既可以提高已有仿真模型的重用性,也可以極大提高相似生產線新建模型建模與仿真效率。

圖1 總裝線數據驅動建模與重構實現機制

3 總裝生產線數據模型建模

3.1 裝配生產線仿真模型數據分類

從離散事件仿真系統運行本質的角度來看,仿真模型由系列相互作用的實體構成,而實體的屬性標識了各個實體的本質特征;仿真模型的變化主要取決于底層數據或結構的更改,從而導致了仿真結果的變化。因此構建一種數據模型用來抽象表達仿真模型是實現數據驅動建模、仿真與重構的核心。因此,為了建立數據模型以準確定義總裝線各類數據并結構化表述各類數據的關聯,對生產線建模仿真需要的數據進行分類整理是必要的。

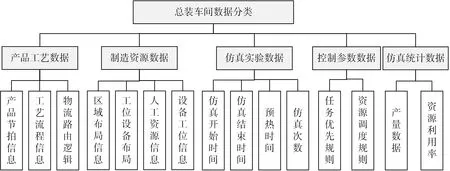

總裝生產線建模仿真過程可以概括為建模、仿真實驗、仿真運行和仿真數據分析等階段。本文將裝配線仿真模型的數據歸納為產品工藝數據、制造資源數據、仿真實驗數據、控制參數數據和仿真統計數據六類,各項數據類型包含的信息如圖2所示。

圖2 航天產品總裝線建模仿真數據分類

3.2 基于IDEF1X的數據模型構建

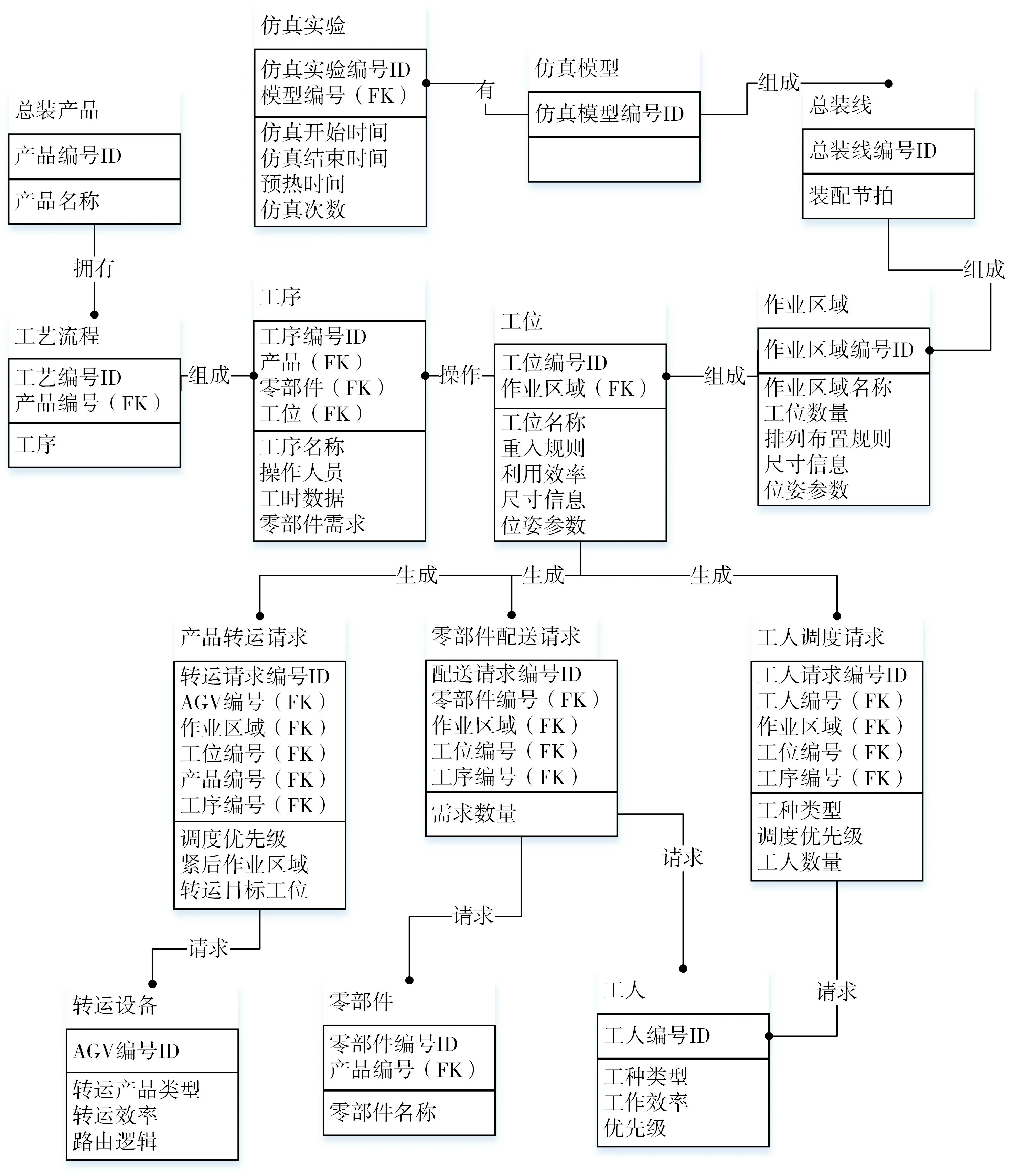

裝配生產線孤立的分類數據無法直接應用于數據驅動建模與仿真,因為只有通過數據模型明確數據定義及其之間關聯,才可以在數據驅動建模和仿真過程識別并利用這些數據。IDEF1X是IDEF1的擴展版本,實體、聯系和屬性和關鍵字構成了其基本要素;作為概念設計模型最常用到的方法,其具有清晰表達復雜數據及業務關系的優勢,相較于E-R圖,有著更強的數據一致性和規范性,且更加有利于定義的邏輯模型轉換為物理模型[20]。利用IDEF1X基本要素可以定義仿真所需信息的數據結構以及數據之間的聯系,并且可以作為系統數據庫設計和管理的基礎。

本文設計的航天產品總裝線IDEF1X數據模型如圖3所示,展現了上述總裝車間6類建模仿真數據的關系與組織結構,以及各個實體、屬性及實體間的聯系。圖中ID標識了實體的主關鍵字;FK(Foreign Key)標識了外來鍵。

圖3 航天產品總裝線IDEF1X數據模型圖

4 裝配線典型生產對象模型庫建模

4.1 虛擬生產對象類定義

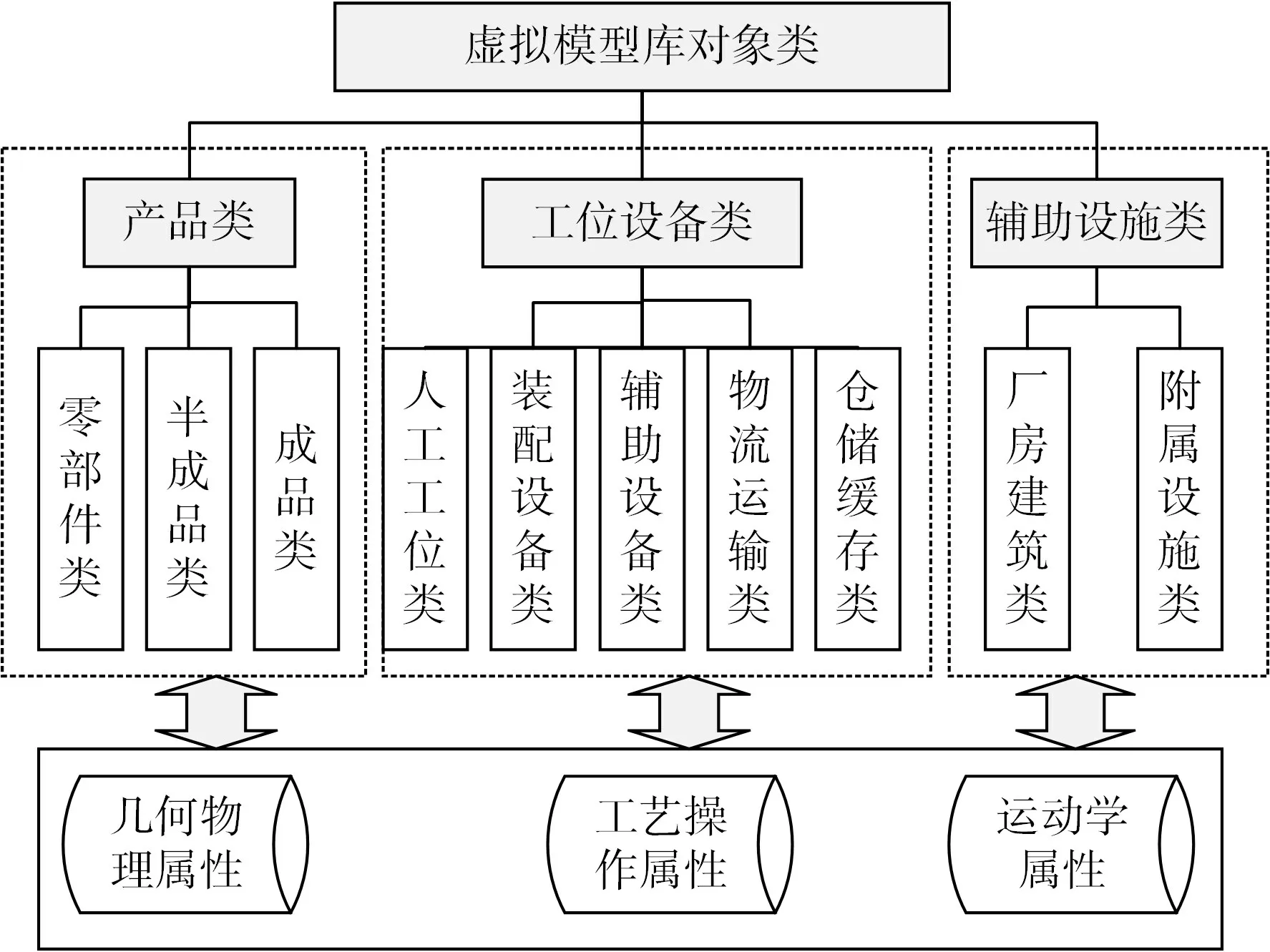

生產線虛擬制造技術是以面向對象技術為基礎設計的一種建模方法。面向對象技術對實體、屬性和關系的定義,以及抽象、封裝、繼承和多態的特性為人類高效、自然地描繪客觀世界及系統提供了一種很好的方法論。如圖4所示,為了便于仿真邏輯集成與調用機制的設置,本文將虛擬生產對象類分為:產品類、工位設備類和輔助設施類。

1)產品類:包括主要的裝配零部件類,不同裝配階段的產品類對象;

2)工位設備類:裝配線中的工位和設施,分別為人工工位類、裝配設備類、輔助設備類、物流運輸類和倉儲緩存類;

3)輔助設施類:主要指裝配線中各類靜態的設施,不直接參與裝配過程,但是共同構成了整個裝配環境,如廠房建筑類等。

圖4 虛擬模型庫基本對象分類

各虛擬生產對象類,擁有相應的對象類屬性。

1)幾何物理屬性:對象物理尺寸、外表形狀、位姿等信息;

2)工藝操作屬性:裝配工藝信息、設備運行邏輯或物流路由邏輯等;

3)運動學屬性:可運動部件及其運行動畫信息。

對象類庫可以將相應的幾何物理屬性、工藝操作屬性和運動學屬性封裝至各個基本對象類中。在實例化對象創建時,通過繼承各個類的屬性從而快速完成虛擬制造環境下的仿真對象快速實例化。

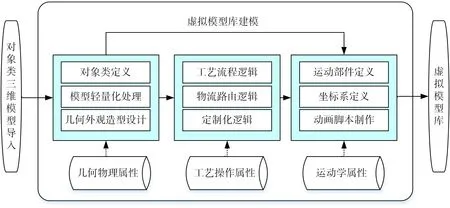

4.2 虛擬模型庫建立

根據實際裝配生產線需求建立虛擬對象類庫,從而在自動建模時模型生成器能夠快速調用的模型庫。其建模流程如圖5所示。首先,為了能夠獲得虛擬對象類庫的可視化虛擬制造資源,需要通過三維造型工具如UG、Creo、SolidWorks和CATIA等完成三維外觀造型設計,然后導入到虛擬仿真環境如Plant Simulation等進行對象類定義、輕量化處理和幾何外觀造型設計。其次,添加必要的工藝操作屬性,如當前對象的工藝流程、物流路由邏輯或定制化邏輯等工藝操作屬性。最后,根據實際的應用場景可以選擇添加自定義的運動學屬性,如運動部件和坐標系定義、動畫腳本制作等。

圖5 虛擬模型庫建模過程圖

5 應用實例

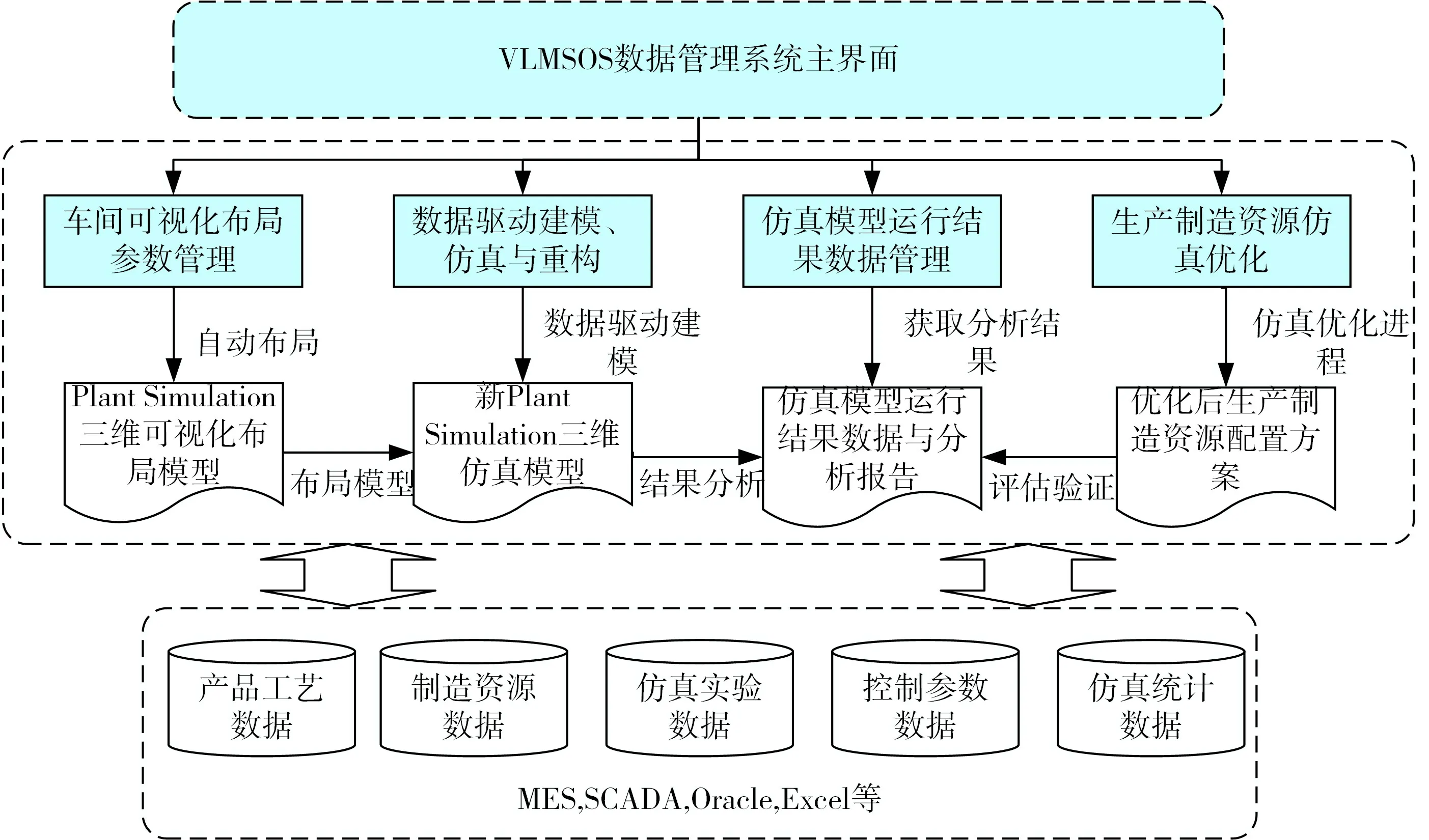

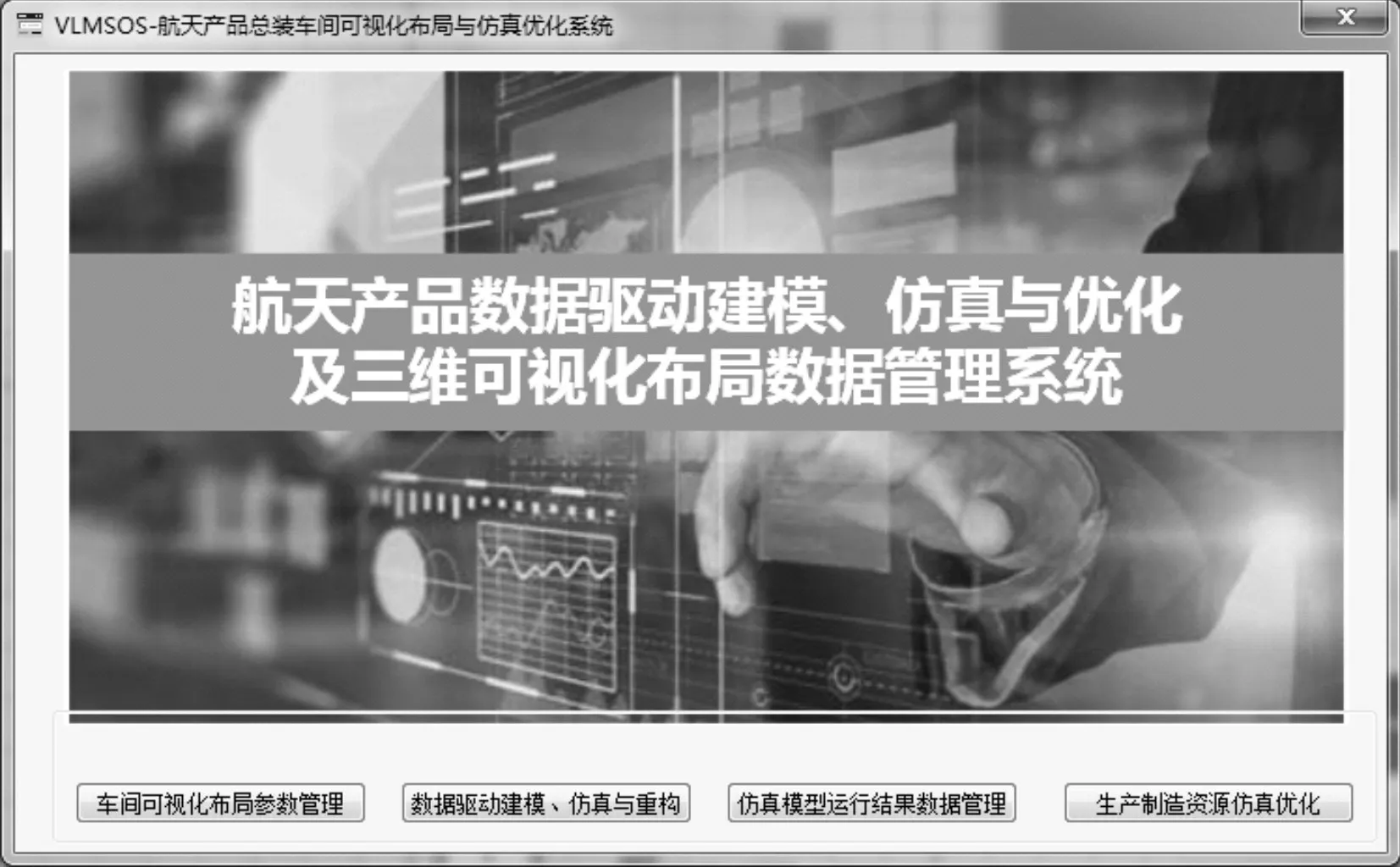

在航天產品總裝線規劃過程中,建模、仿真與優化等反復迭代過程涉及到大量數據交互,凸顯了對龐雜數據有效管理與分系統集成的迫切需求。因此本文基于Plant Simulation用戶接口類User Interface的對話框類Dialog開發了VLMSOS系統,以提高公用數據在各個階段的重用性、并減少人為干預等造成的失誤。該系統集成了四大功能模塊,即:1)車間可視化布局參數管理模塊;2)數據驅動建模,仿真與重構模塊;3)仿真模型運行結果數據管理模塊;4)生產制造資源仿真優化模塊。系統的執行過程與數據流的動態關系如圖6所示。

VLMSOS系統四大功能模塊集成封裝于VLMSOS數據管理系統主界面,通過該集成界面即VLMSOS數據管理系統主界面(如圖7所示),進入選定的功能模塊以實現指定的功能,在模塊內部可以相互切換到其他模塊。車間可視化布局參數管理模塊生成基于模型庫的三維可視化仿真布局模型,為數據驅動建模、仿真與重構模塊提供虛擬模型庫管理及仿真布局功能,并在此基礎上實現基于數據驅動的建模仿真等過程;生產制造資源仿真優化模塊通過仿真優化的反復迭代得到優化后的資源配置方案;仿真模型運行結果數據管理模塊,通過對重構的仿真模型與優化后的資源配置方案進行仿真結果分析與驗證。各個模塊間的數據流動均由底層數據支撐層提供。

圖6 軟件單元間的執行流程與動態關系圖

圖7 VLMSOS數據管理系統主界面

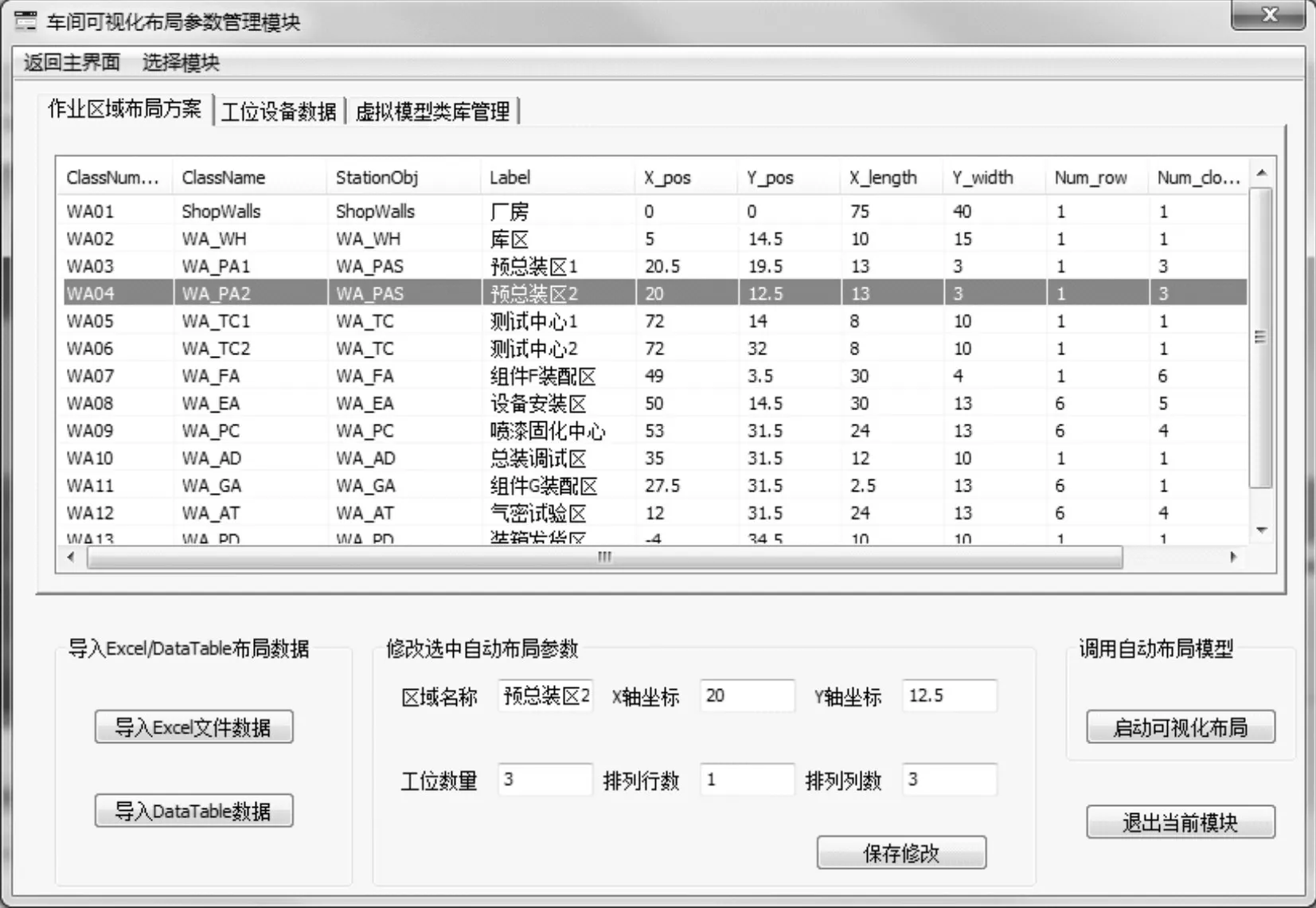

5.1 車間可視化布局參數管理

該模塊主要的功能為在Plant Simulation環境中實現基于模型庫的三維可視化布局模型。在該模塊中集成了車間布局方案導入與參數管理、工位設備布局參數管理、虛擬模型庫數據管理功能,其界面設計效果如圖8所示。

圖8 車間可視化布局參數管理模塊界面

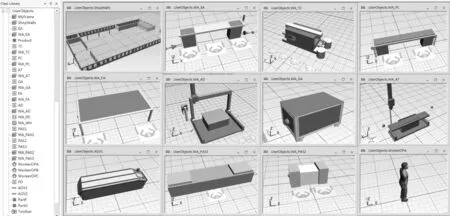

通過切換不同的標簽頁選擇查看不同的表格數據,并且在參數修改區域管理有調整需求的參數值并保存,實現布局參數管理;最終調用可視化自動布局模型,即可以按照給定參數自動生成三維可視化仿真布局模型。典型對象三維虛擬模型類庫如圖9所示。

圖9 典型對象三維虛擬模型類庫圖

5.2 數據驅動建模、仿真與重構

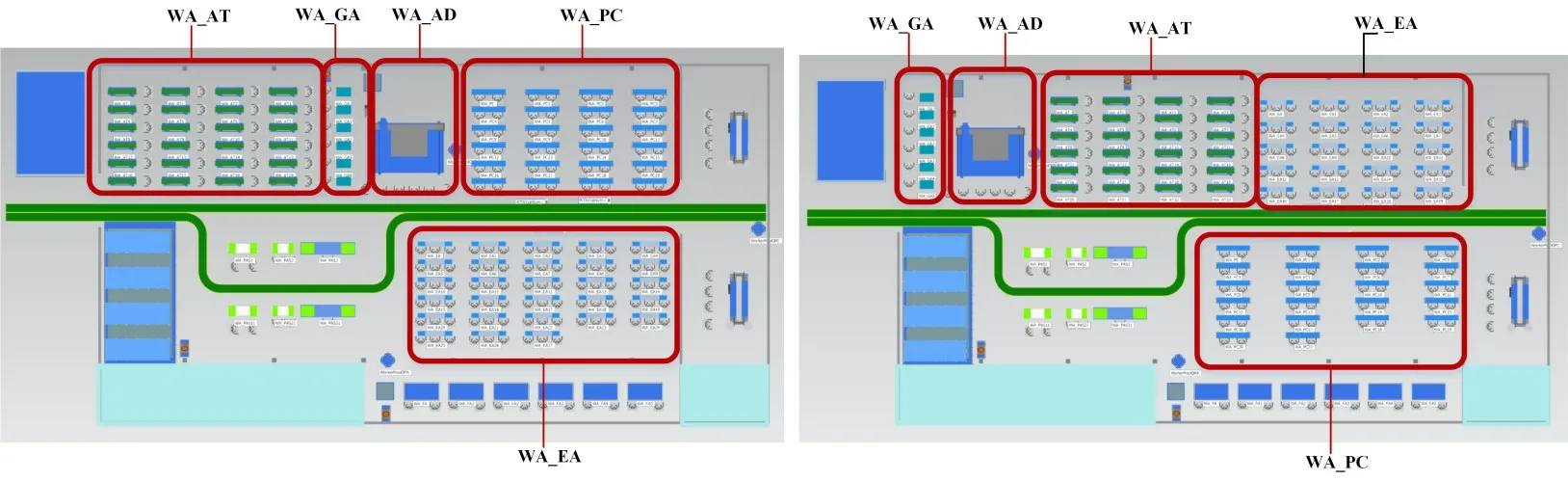

本模塊主要的功能模型重構、仿真運行和重構數據管理部分。在該部分,根據建模與重構需求將該模塊的數據總結為工藝流程、工位邏輯、工位設備數量和操作人員屬性幾個類型;通過交互界面修改上述幾類重構數據參數后,即可啟動模型重構程序,完成仿真模型的邏輯重構與物理重構。在仿真運行部分,設置仿真運行參數后即可運行仿真模型并輸出結果數據。航天產品總裝車間三維仿真模型重構前后效果俯視圖如圖10所示。

5.3 仿真模型運行結果數據管理

由于大型模型中涵蓋對象多,數據量大,且由于模型復雜使得許多數據需要加工處理形成可用于特定對象分析的數據。為了便于在仿真后快速進行數據統計和分析,本模塊定義了在仿真運行結果分析中需要使用的數據,包含了工位設備利用率、操作人員利用率和工位占用率及在制品數據的分類展示與管理。

5.4 生產制造資源仿真優化

圖10 仿真模型物理重構前后效果圖

本模塊作為仿真優化C/S架構的客戶端程序,完成遺傳算法基本參數、決策變量上下限約束、變量組合優化約束條件等參數的配置;在確認保存參數修改后可以啟動服務器Socket端口,與預先開啟的服務器端口建立連接開啟優化進程;最后,可以在優化結果查看列表視圖中查看仿真優化迭代過程的數據與結果,并退出當前模塊。

通過利用本文的數據驅動建模、仿真與重構方法,得到了該航天產品總裝線最佳制造資源與參數配置方案,其最終的單季度平均產出為471,較原始方案提升了21.21%。實踐表明該方法大大提高了建模與數據交互效率,降低了操作的復雜度,存在一定推廣應用價值。

6 結語

鑒于航天產品總裝線規劃階段建模復雜、調整難度大、效率低等問題,在現有基礎上提出了適用于航天產品總裝線的基于數據驅動的建模、仿真與重構技術框架;總結了生產線仿真數據分類,并通過IDEF1X建立了總裝線建模數據模型;完成了數據驅動建模的底層數據結構建模;以典型航天產品總裝線為對象,基于虛擬生產對象模型類庫實現了總裝線數據驅動建模、仿真與重構。采用Plant Simulation Dialog集成了上述虛擬車間快速可視化布局、數據驅動建模仿真與重構、仿真優化等功能模塊,并設計了便捷的人機交互界面,提高了上述功能的集成度與可用度,大大提高了人機交互的效率并降低了失誤可能性;與此同時,通過航天產品總裝線的實例驗證了該系統的可行性。但由于時間有限,本文的部分研究工作如數據驅動的底層數據結構均依賴于仿真軟件數據表格實現,考慮到多品種、變批量等生產趨勢與模型的進一步擴充需求,存在研究通過數據庫的形式組織數據存儲與處理功能的必要。