基于不同閥芯頸部直徑參數的液壓錐閥流量特性的影響研究*

石金艷龔煌輝李 輝

(1.湖南鐵道職業技術學院 株洲 412001)(2.四川川潤股份有限公司 成都 610031)

1 引言

在各類液壓閥中,液壓錐閥由于結構簡單、性能好,得以廣泛應用于液壓系統中。液壓錐閥的主要部件有閥芯、閥座及附屬的彈簧、密封件等。液壓錐閥安裝方便,只需將閥芯插入閥體或閥塊的插孔內,通過控制蓋板與閥體或閥塊間的螺釘聯接實現固定。盡管閥套、閥體插孔和蓋板三者間的相關尺寸基本標準化,但組件內部的一些尺寸如閥芯形狀及尺寸、閥套內孔與閥芯配合的形狀及尺寸等,均可由設計人員自行給定,其中,閥芯形狀及尺寸對液壓錐閥性能影響最明顯。本文研究閥芯頸部直徑對液壓錐閥的流量特性的影響。

采用CFD方法,對液壓錐閥進行流體解析,得到液壓錐閥的不同閥芯頸部直徑對流量特性的影響,為液壓錐閥的結構設計提供理論一定的參考。

2 液壓錐閥的結構分析

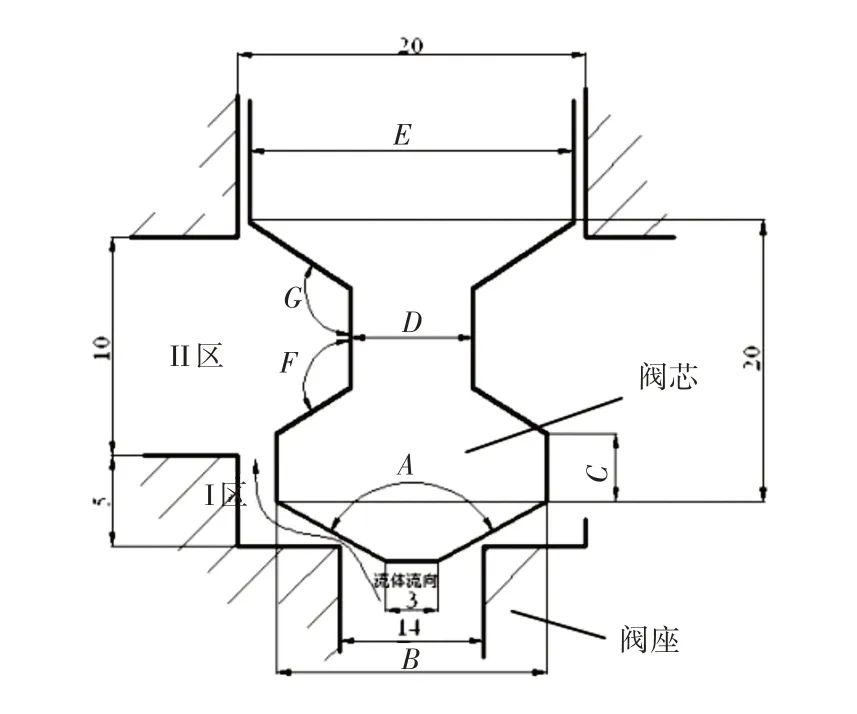

研究選擇了某錐閥作為案例,如圖1所示,該液壓錐閥主要結構參數如下:A=90°,B=16.5mm,C=4mm,D=6mm,F=130°,G=130°,D為閥芯頸部直徑值。如圖1所示,箭頭方向為液壓油的流動方向;圖中I區、II區均為兩個旋渦產生區。液壓錐閥的內部閥腔結構對稱,內部流動對稱,研究中我們只取流動區域的一半作為計算對象以減少計算工作量。

圖1 錐閥的基本結構

3 液壓錐閥建模

把圖1的流體區域作為計算區域,采用I-deas軟件對液壓錐閥進行三維建模;接著,采用四面體網格進行模型的網格劃分,同時根據實際情況,在閥的進口和出口部分液壓油的流速和壓力變化緩慢,可以采用較粗的網格;在液壓錐閥的閥口處有節流效果,壓力變化較大,液壓油的流速較大,此處的網格做了初步細化,同時在出口拐角處區域做了局部細化。網格劃分好后導入流體分析軟件Star-CD中對液壓錐閥進行仿真計算。

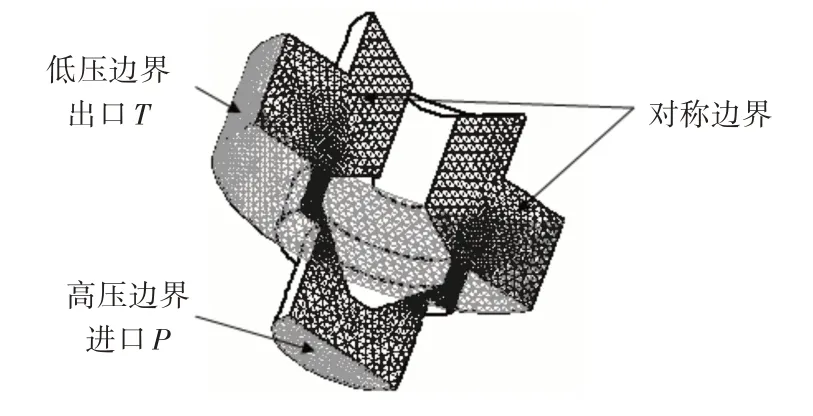

對液壓錐閥進行仿真計算時,對所建模型作如下規定:1)液壓錐閥是理想錐閥,其閥芯與閥套配合精準無間隙;2)液壓油為不可壓縮、恒定的牛頓流體(即速度梯度變化時,動力粘度μ不變);3)因液壓錐閥的閥體尺寸很小,忽略液壓油重力以及閥腔內部液壓油傳熱的影響;4)液壓油的參數設定:密度ρ=880kg/m3,進口壓力P1=5Mpa,出口壓力P2=0Mpa;5)如圖2所示為邊界條件的設定。

圖2 錐閥模型的邊界條件

4 仿真結果分析

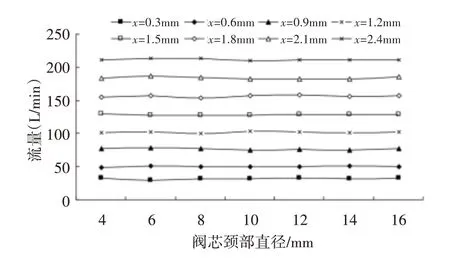

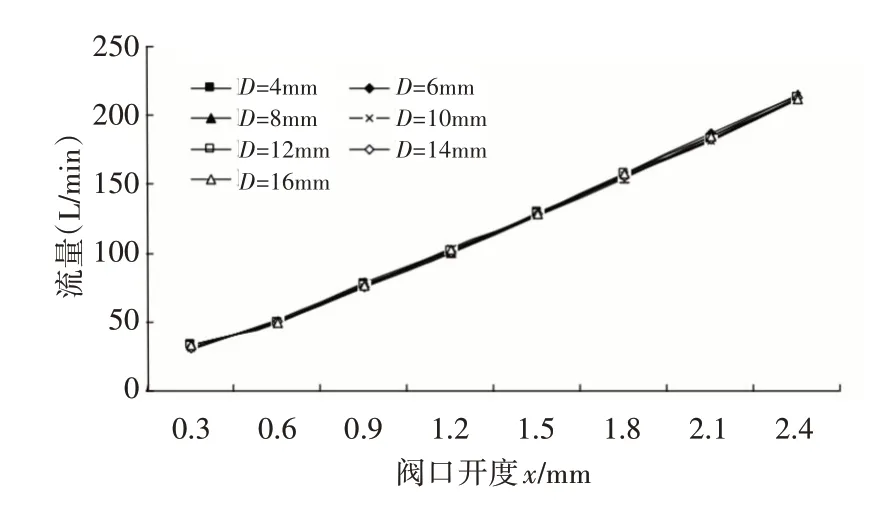

通過對液壓錐閥的閥芯頸部直徑參數從4mm增加至16mm,其中變化的梯度為2mm,對液壓錐閥的進行三維建模并完成CFD仿真,得到液壓錐閥對應的流量曲線如圖3、圖4所示,得到錐閥的流量系數曲線如圖5、圖6所示。

圖3 相同閥口開度下的流量

圖4 相同閥芯頸部直徑參數的流量

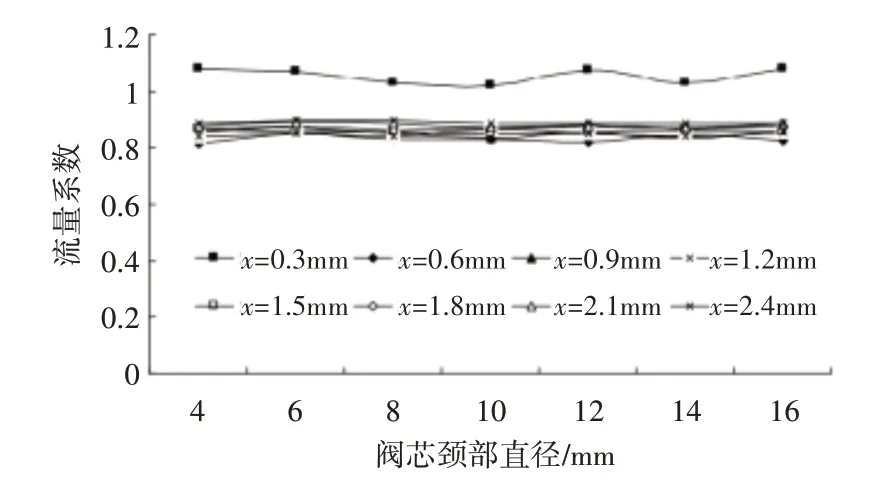

圖5 相同閥口開度下的流量系數

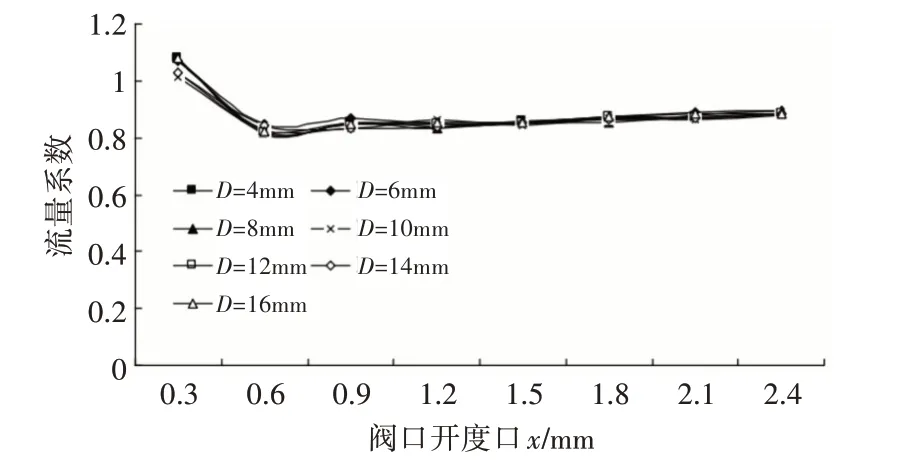

圖6 相同閥芯頸部直徑參數的流量系數

從圖3和圖4可得,在相同閥口開度下,液壓錐閥的閥芯頸部直徑從4mm變化到16mm,流量大小基本不變。隨著閥口開度的增大流量變大,其中在閥口開度為0.3mm時,流量為36L/min左右,當閥口開度為2.4mm時,流量約為214L/min。因此,我們得到在相同的閥口開度情況下,液壓錐閥的閥芯頸部直徑參數變化不會引起流量的變化。

從圖5看到,閥口開度為0.3mm的流量系數曲線離其他的曲線相隔較遠,其余曲線均比較平直集中,流量系數對應的數值為0.87左右。

從圖5和圖6可得,當液壓錐閥的閥口開度處于0.3mm~0.6mm時,液壓錐閥的流量系數有一定的波動,隨著閥口開度的增大而減小。而閥口開度在0.6mm~2.4mm時,液壓錐閥的流量系數基本不變保持在0.87左右。

5 結語

針對不同液壓錐閥閥芯頸部直徑參數進行了液壓錐閥的建模及仿真分析,對其流量及流量系數進行分析得到下列結論:液壓錐閥對應相同閥口開度下,閥芯頸部直徑參數的變化基本不會引起流量的變化;流量系數隨閥芯頸部直徑參數的變化基本保持不變約為0.87。