煤礦深部軟巖巷道圍巖控制技術研究

摘? ? 要:某煤礦+535軌道石門在掘進期間底鼓明顯,底鼓量達900mm/月以上。經多次臥底修護,仍不能滿足礦井基本建設需要。本文分析了該礦井下巷道底鼓的基本形式及影響因素,提出了采用底板錨桿與澆灌鋼筋混凝土反底拱聯合加固技術防治破碎軟巖巷道底鼓的方法,對通過對試驗段進行巷道位移觀測,巷道平均底鼓量為97mm,有效的解決了礦井深部極軟巖巷道底鼓治理難題。

關鍵詞:深部巷道;底鼓;反底拱;鋼筋混凝土;軟巖

一、工程地質概況

礦井+535軌道石門,巷道全長860m,埋深750m,采用錨網噴聯合支護。巷道掘進過程中主要揭露了細砂巖和泥巖,抗壓強度均在7~17 MPa。巖石主要礦物成分為粘土礦物和石英,平均含量分別為55%和44%。其中粘土礦物主要是高嶺石、伊/蒙混層和伊利石等礦物,平均含量依次為44%、40%和14%,礦物顆粒中間有較強的膨脹性,即遇水后顆粒水膜加厚、吸水性大、易軟化、強度和穩定性差。

+535軌道石門在掘進期間,巷道變形嚴重,具體表現為底鼓、兩幫收斂、肩窩下沉,拱頂噴漿體爆皮漲裂嚴重。巷道斷面縮小平均45%,軌道彎曲變形,不能通車,底板巖石泥化嚴重,給正常施工帶來極大的安全隱患。每隔15天就要臥底、整理軌道一次,給掘進任務的完成帶來很大難度。

二、巷道底鼓原因分析

巷道內巖石的擴容、膨脹是引起巷道底鼓的主要原因。由于巷道所處的地質條件、底板圍巖性質和應力狀態的差異,主要以膨脹型底鼓和應力型底鼓兩種形式存在。通過對現場底鼓情況進行分析,+535軌道石門底鼓的主要影響因素:

(一)由于巷道埋深較深,底板圍巖與水膨脹,且隨時間發生體積增大,局部有淋水的部位不斷向巷道內鼓起。

(二)由于礦井在初期設計時,巷道布置過于集中,造成壓力疊加,也是造成巷道長時間底鼓的主要因素。

(三)由于巷道底板圍巖與水軟化,整個底板圍巖強度降低,根據井下巷道臥底時觀察實際破壞狀況表明,井下應力型底鼓主要顯現為層狀結構底板底鼓。

(四)由于巷道未進行底板支護,巷道拱頂和兩幫采用普通的錨網噴支護強度與深部地應力相比太小,所以巷道收斂變形嚴重,巷道多次返修后還是處于不穩定狀態。

三、反底拱支護設計及施工

(一)巷道反底拱支護設計方案

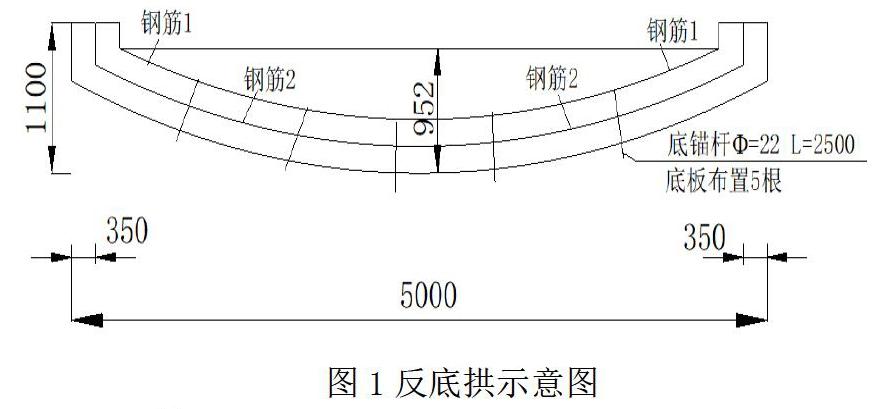

針對以上情況,即在巷道底板進行澆灌鋼筋混凝土反底拱支護設計試驗。鋼筋混凝土反底拱支護斷面如圖1所示。

(一)反底拱支護設計為雙層綁扎鋼筋網,垂直于巷道方向的鋼筋順反底拱綁扎成弧形網,鋼筋網使用Φ22 mm@300mm×300mm螺紋鋼縱、橫捆扎。

(二)混凝土標號C20,混凝土配比為水泥:砂子:石子=1:2:2(體積比),水泥采用標號為P.O32.5普通硅酸鹽水泥,砂子為含水率4%~6%的河沙,石子規格為10~20mm,拌料要嚴格按配比進行,要攪拌均勻。

(三)反底拱掘挖成弧形,底拱中部至設計巷道混凝土底板上水平面垂直深度952mm。

(四)反底拱墊層為在巷道底板加100mm生石灰墊層,生石灰墊層可以吸收底板水分,并使自身固化,形成有一定強度的隔離層。鋼筋網不得直接接觸巷道底板。

(五)反底拱兩幫預留剛筋可搭接多種剛性支護材料對巷道兩幫及拱頂進行全斷面支護。

(六)為了減少巷道底板直接接觸水源,巷道底板不預留水溝,采用分段集中水管排水。

(二)施工工藝

采用人工放震動炮、配合風鎬、手鎬施工,采取分段掘挖、分段澆灌的方法施工,兩班掘挖一班澆灌,快速施工。

工藝過程:放炮松動—墊實、加固軌道—出矸清理—打設底錨—綁扎鋼筋網—緊固錨桿—澆灌混凝土—灑水養護—加固巷道底腳、噴漿。

四、應用效果

為了了解+535軌道石門進行澆灌鋼筋混凝土反底拱的支護效果,在試驗巷道長度100m內采用十字布點法進行巷道位移觀測。在100m試驗段內每隔20m布置1個測點,進行2個月的礦壓觀測,通過對試驗段與未進行反底拱加固段的巷道表面位移觀測結果進行對比,在底鼓未治理巷道內底鼓量為1823mm,兩幫移近量1045mm,頂板下沉量753mm。澆灌反底拱后,底鼓量為97mm,此數據為試驗段巷道個測點平均值。從試驗段礦壓觀測結果分析,澆灌反底拱對治理該礦區深部極軟巖巷道效果明顯,減少了巷道重復臥底、修護對巷道圍巖的再次破壞,減少了礦井基本建設費用投資,更減少了工人在掘進期間的勞動強度。鋼筋混凝土治理軟巖巷道底鼓技術,先后在該礦集中皮帶機道、井底車場、主回風石門等主要巷道共計3100m巷道得到應用,且取得了良好的效果,加快了礦井建設的步伐。

五、結語

軟巖極軟巖礦壓與圍巖控制是當今世界地下工程中最復雜的技術難題之一。隨著礦井開采深度的增加,生產礦井軟巖巷道管理困難,巷道大變形、大地壓、底鼓嚴重,難支護,陷入重復投資、多次復修的困境。鋼筋混凝土治理軟巖巷道底鼓技術,解決了該礦煤礦的生產實際問題,對國內類似條件礦區也有借鑒意義。

作者簡介:李世華(1985-),男,河南洛陽人,助理工程師,現在義安煤礦掘進二隊從事技術管理工作。