淺議SPC數據分析在質量管控中的運用

寶勝科技創新股份有限公司□顧豐國

1 前言

目前,生產過程的產品質量穩定與否,主要是通過三檢制 (上車檢、過程檢、下車檢)來保證,如何通過生產過程的異常點判別,提升產品質量管控能力與水平成為關鍵。SPC(Statiscal Process Control,統計過程控制),正逐漸成為降低廢品率、穩定產品質量、提升生產效率的有效方法之一。

2 SPC數據分析的運用

SPC核心工具是控制圖,通過控制圖應用和工序能力測算,分析影響質量問題的主要因素,針對這些因素,采取相應的解決辦法,并進行事前預防,從而達到由事后把關向事前預防轉變。下面以導體的生產過程,通過SPC技術的實踐操作,來說明SPC技術對提高產品質量中的重要性。

在導體生產中,導體的相關尺寸控制是重中之重。以緊壓圓形導體的外徑控制為例:如果外徑偏大,不但造成本道工序的浪費,還會造成后道工序的浪費,如果偏小,就有可能使導體電性能不合格;如果導體外徑在生產中的控制極不穩定,就會造成導體的質量不穩定,不合格品數量增加。如何才能發現導體控制中存在的問題?又如何知道其影響因素呢?最好的解決方法是采用SPC技術對所采集數據進行分析。

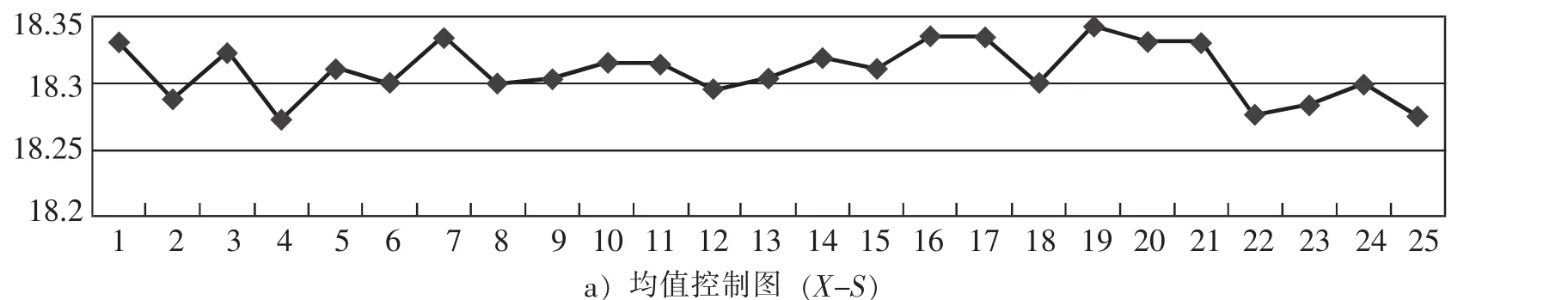

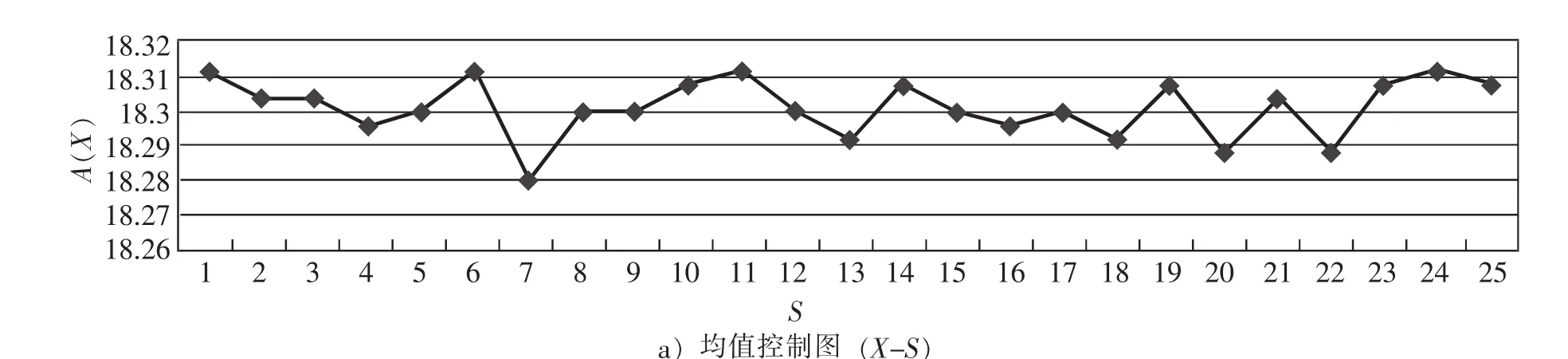

2017年6月,按照SPC技術要求,并嚴格按照質量控制計劃,規范化、制度化規定,對生產車間新54B機臺生產的緊壓圓形240mm2/壓銅絞線生產過程進行了跟蹤測量,收集了25組數據。根據收集的數據繪制了均值控制圖 (XS)和極差控制圖 (R-S圖)如圖1所示。

圖1

圖1

并計算了極差控制上限 (UCLR)、極差控制下限 (LCLR)、 均值控制上限 (UCLX)和均值控制下限 (LCLX):

UCLR=0.288, CLR=0.136, LCLR=0

UCLX=18.386, CLX=18.310, LCLX=18.234

根據SPC技術要求,在均值控制圖 (X-S圖)中,落在UCLX與LCLX之外的點數不多于一點,對于極差控制圖的要求也一樣。

通過對控制圖進行觀察分析,可以看出在極差控制圖和均值控制圖中質量波動較正常,但從表中可以看出數據的分散程度較大。

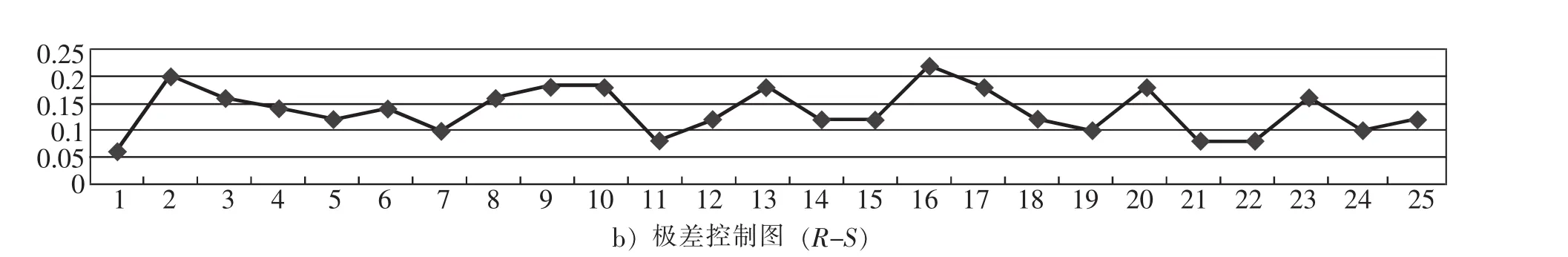

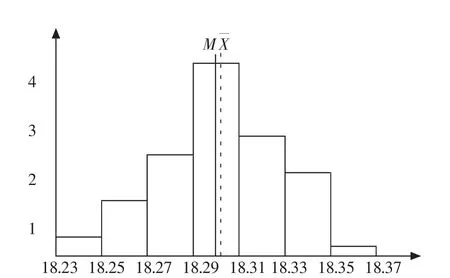

為了進一步對生產控制進行分析,又根據所收集數據繪制了直方圖如圖2,并計算了工序能力指數。

圖2

得出工序能力指數如下:

工序能力指數CP= (T-2ε)/6S=0.542

式中T——工藝規定公差范圍;

ε——工藝規定公差中心與平均值之間的偏移量,取絕對值;

S——樣本的標準差。從圖2可以看出,導體平均外徑與工藝控制中心偏移量較大。再看它的工序能力指數小于0.67,說明工序能力不足。我們進一步分析造成工序能力不足的原因,主要有以下幾點:

1)工序加工控制的外徑尺寸分散程度較大,進一步分析原因,發現生產設備使用年限時間長,設備精度等級和可靠性降低,需要對設備進行修復和校正,以提高過程 (工序)能力。

2)工序加工的分布中心與工藝控制中心偏移較大,這從圖2可以看出。進一步分析原因,生產用緊壓模具由于使用時間已長,因磨損而使磨具精度降低,需換用新模具,來調整工序加工的分布中心,減少偏移量。

3)工藝制定的公差范圍較大,生產中難以滿足要求,需對公差范圍進行調整。

根據上述分析原因,工作人員從減少中心偏移量和減少分散程度入手,更換了新模具,并把模具的相關尺寸精度提高了0.01,同時對相關設備進行了修繕和校準。

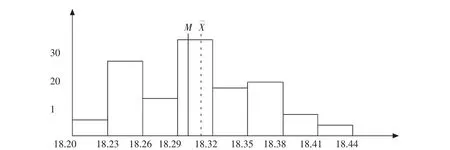

到2018年5月份,再次對生產車間新54B機臺生產的240mm2圓形緊壓線進行了跟蹤,收集相關數據。根據收集的數據繪制了均值控制圖和極差控制圖 (見圖3)、直方圖 (見圖4),并進行了工序能力指數,得到CP=1.42。

圖3

圖3

圖4

從圖示和計算值可知,生產穩定,中心偏移小,工序能力充分,基本滿足了工藝要求。

3 結論

1)上述案例僅針對單個機臺的生產過程,運用SPC數據,分析影響產品質量的因素,取得了一定成效;

2)在質量管控中,通過推廣應用SPC數據分析,提升質量控制能力與水平。