CRTSⅢ型板式無砟軌道底座板優化施工技術研究

徐利鋒

(昌九城際鐵路股份有限公司,江西 南昌330000)

總結國內已施工的CRTSⅢ型無砟軌道(如鄭徐客專、京沈客專),大都存在底座板明顯裂紋質量通病,由于底座裂紋、導致滲水等病害,一定程度上會影響無砟軌道結構生命體系,降低無砟軌道生命周期,對行車安全性帶來較大隱患。故研究底座板結構優化及配套施工技術,減少裂紋發生是建設、設計、施工單位急需共同研究的課題,意義重大。

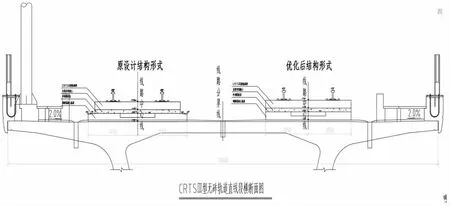

1 底座板結構形式優化

底座板寬度由原設計2900mm 優化為2500mm,取消了底座板兩側排水坡,既底座板與軌道板同寬;取消了伸縮縫聚乙烯泡沫板和有機硅酮材料使用,底座板縱向間距留7cm 板間縫,底座板結構優化如圖1 所示。

圖1 底座板優化對比圖

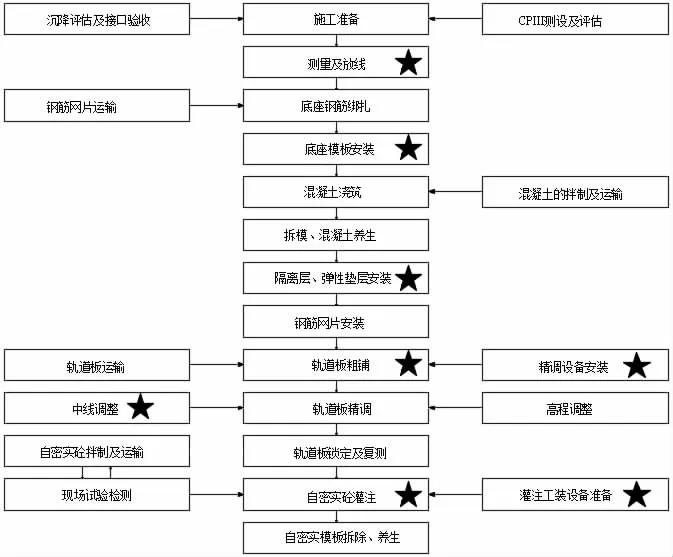

2 CRTSⅢ型板式無砟軌道底座板優化后配套施工技術

2.1 項目實施地點

根據昌九公司《昌九城際鐵路公司關于昌贛客專CRTSⅢ型板底座板優化研討會議紀要》(142 號文)的相關要求,結合現場踏勘,CRTSⅢ型板式無砟軌道底座板結構優化試驗段設置于昌贛客專跨滬昆鐵路特大橋1#~7#墩。試驗段總長228.96m,該段均為直線,梁型均為32m 預制箱梁。

2.2 底座板優化實施技術

2.2.1 底座板模板及限位凹槽安裝

采用更高剛度的定型鋼模板,確保底座板外形尺寸;采用三角支撐固定體系,防止模板偏位、上浮;在底座板四角模板設置R30 的圓角,使底座板完全與軌道板對齊。

根據《昌贛客專CRTSIII 型板式無砟軌道底座優化設計及施工方案專家評審意見》相關要求,底座板中線允許偏差控制在2mm 以內,底座長度及寬度允許偏差控制在0~10mm 以內。為避免底座板尺寸出現負偏差,對底座板進行放寬澆筑試驗,第一孔按標準尺寸進行澆筑,第二孔按擴寬3mm 澆筑,第三跨按擴寬5mm 進行澆筑。

底座板側模板采用水平尺對模板垂直度進行檢測,通過計算,底座板模板每傾斜1°,底座板長度及寬度將產生約±5mm的偏差。

底座板模板安裝總結:采用高剛度定型鋼模,嚴格控制底座板施工尺寸,為避免出現底座板尺寸負誤差,實行立模“三檢”:

①底座板放樣后彈墨線,通過第三點核查放樣偏差,并進行校準;

②立模完成后檢驗幾何尺寸及平面位置偏差;

③采用水平尺嚴格控制模板垂直度。

為避免底座板尺寸出現負偏差,在底座板模板安裝過程中寬度宜放寬3mm。

2.2.2 底座混凝土驗收

待底座混凝土拆模后立即組織對其進行成品驗收,具體檢查內容為:中線位置、幾何尺寸、頂面高程、底座板兩側立面平整度及垂直度。

2.3 隔離層施工

2.3.1 施工分析

底座板結構優化后平面尺寸與軌道板相同,隔離層土工布鋪設完成后側模安裝過程易造成土工布起鼓,造成自密實混凝土邊緣內凹;底座板優化后伸縮縫變為板間縫,自密實混凝土灌注完成后板間縫處土工布切除施工困難。

圖2

2.3.2 自密實防漏漿處理措施

為避免自密實在灌注過程中出現漏漿現象,在隔離層土工布(2600mm)鋪設時將兩側伸出50mm 土工布向下折疊,使自密實模板能更好的與底座板側面密貼,土工布隔離層四周涂刷粘結劑,避免隔離層土工布起鼓,產生縫隙。

為避免在自密實灌注后兩軌道板之間7cm 伸縮縫處土工布無法切除,在隔離層土工布鋪設時便將伸縮縫處隔離層進行斷開處理,為防止兩端底邊漏漿,在模板底部與底座板接觸面粘貼雙面泡沫膠帶。

隔離層施工總結:將兩側伸出50mm 土工布向下折疊,使自密實模板能更好的與底座板側面密貼;在伸縮縫位置的自密實模板底部粘貼雙面膠,有效避免了板間縫處漏漿。

2.4 自密實混凝土施工

2.4.1 自密實全套工裝功能驗證

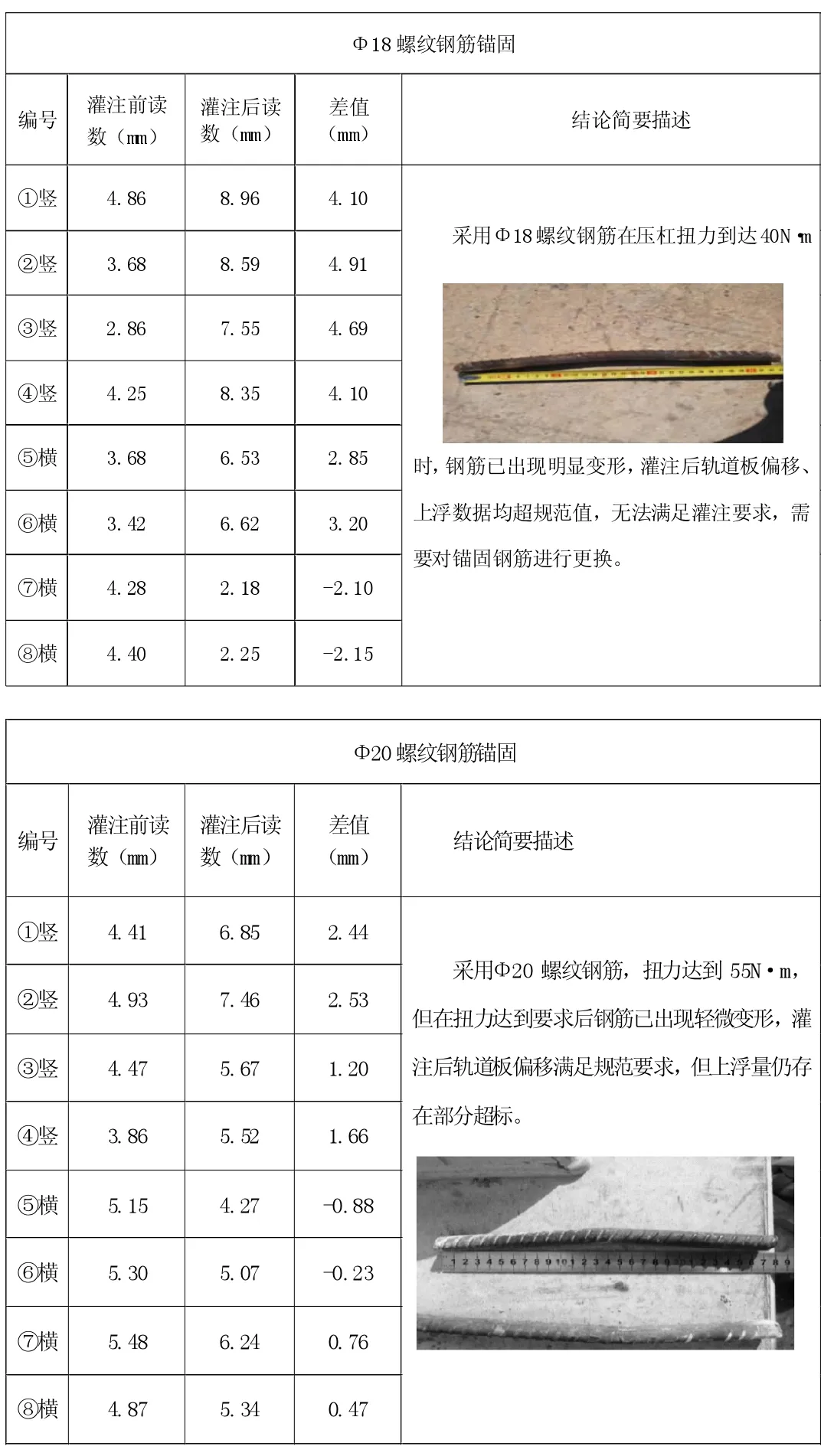

(1)錨固鋼筋型號驗證

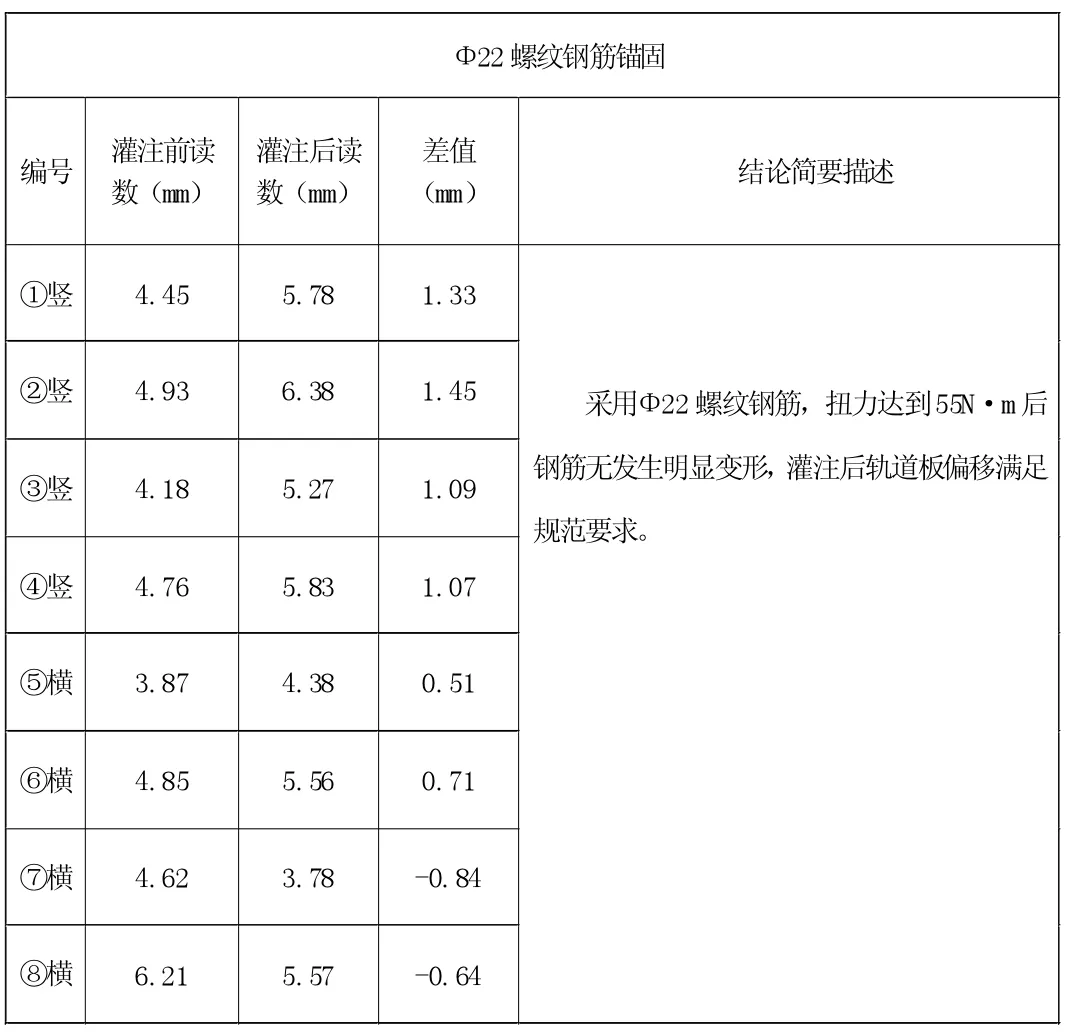

通過線外試驗段軌道板灌注對錨固鋼筋型號進行驗證。原設計錨固鋼筋在安裝完成后能與底座板側面密貼,優化后CRTSIII 型板拉桿錨固鋼筋在安裝后無法與底座板側面密貼,拉桿與底座板距離7.5cm,造成使用原錨固鋼筋型號已無法滿足扣壓力要求。

圖3 原錨固鋼筋安裝

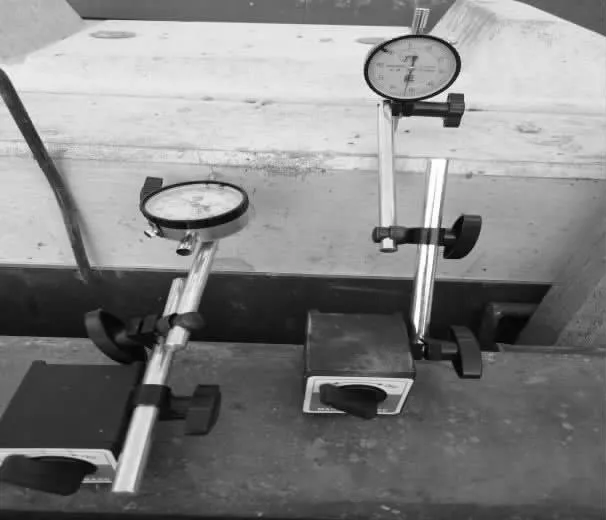

圖4 軌道板偏移、上浮量測量(千分表)

在底座板結構優化線外試驗段通過軌道板灌注,對錨固鋼筋型號進行驗證,現就試驗過程詳述如下:

表1 自密實錨固鋼筋驗證過程

?

錨固鋼筋試驗總結:底座板優化后自密實錨固鋼筋至少需使用Φ22 螺紋鋼筋進行錨固,方可滿足自密實混凝土灌注要求。

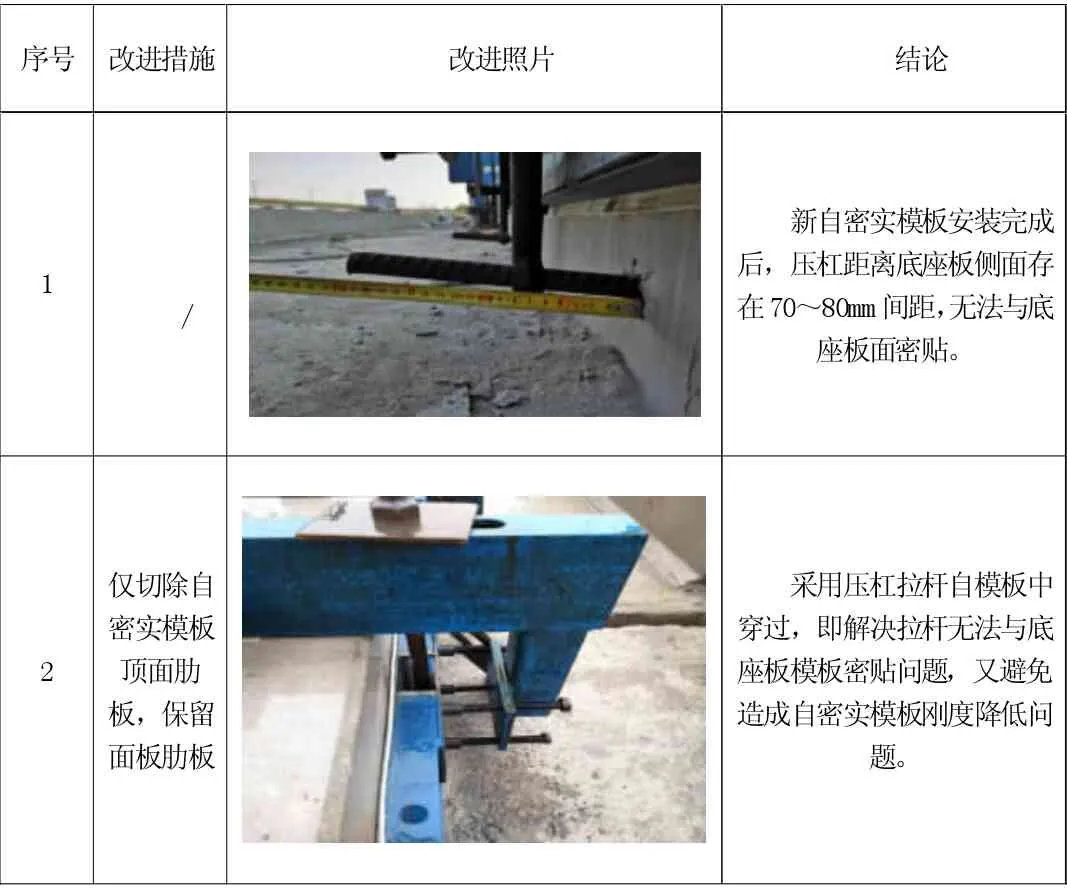

(2)自密實混凝土工裝優化

為進一步對自密實混凝土施工進行優化,根據現場實際情況,對自密實模板進行了相應優化。

表2 自密實混凝土工裝優化過程

自密實模板改進總結:通過多次試驗及模板優化改進,得出在軌道板壓杠位置對自密實模板進行優化,錨固拉桿通過自密實模板肋板間穿過,即解決拉桿與底座板模板密貼問題,減小錨固鋼筋彎曲變形,還可避免自密實模板剛度降低問題;錨固鋼筋需按照模板預留孔位準確定位。

(3)底座板與軌道板最大偏移量確定

在線外試驗段通過軌道板灌注,模擬軌道板懸空,得出軌道板灌注在懸空10mm 時可以實現自密實模板不漏漿。

軌道板偏移出5mm,灌注完錯臺值3mm,無漏漿現象,基本不影響外觀及實體質量;軌道板偏移出10mm,灌注完成后自密實混凝土明顯傾斜,無漏漿現象,錯臺值為7mm,影響外觀質量。

3 底座板優化對比

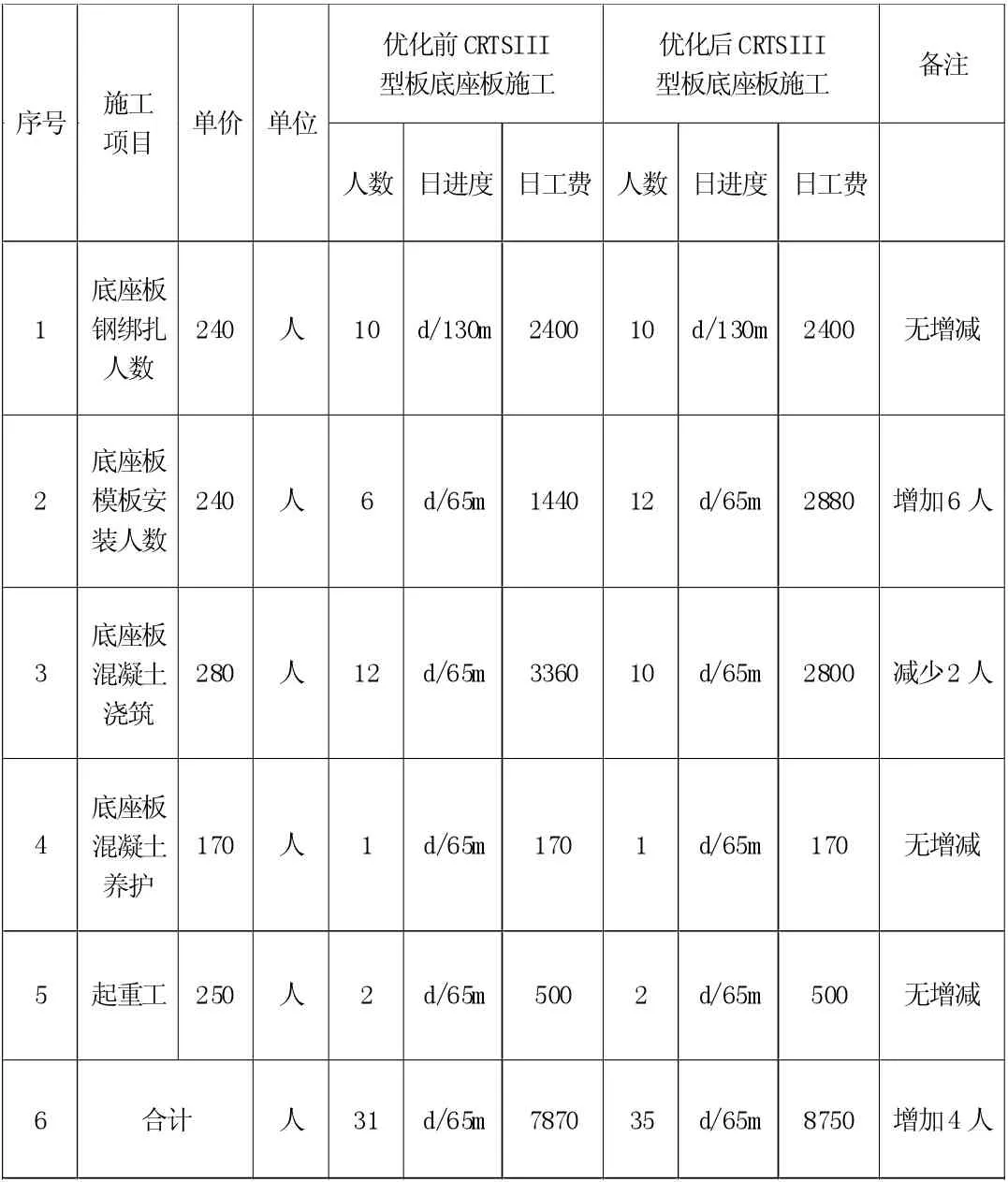

3.1 功效對比

根據單個工作面施工作業人員日進度單側65 米底座板進行優化前后底座板施工需施工作業人員對比:

表3

根據上述表格發現優化后底座板施工在施工作業人員上較原底座板施工增加4 人,施工費用增加約880 元。

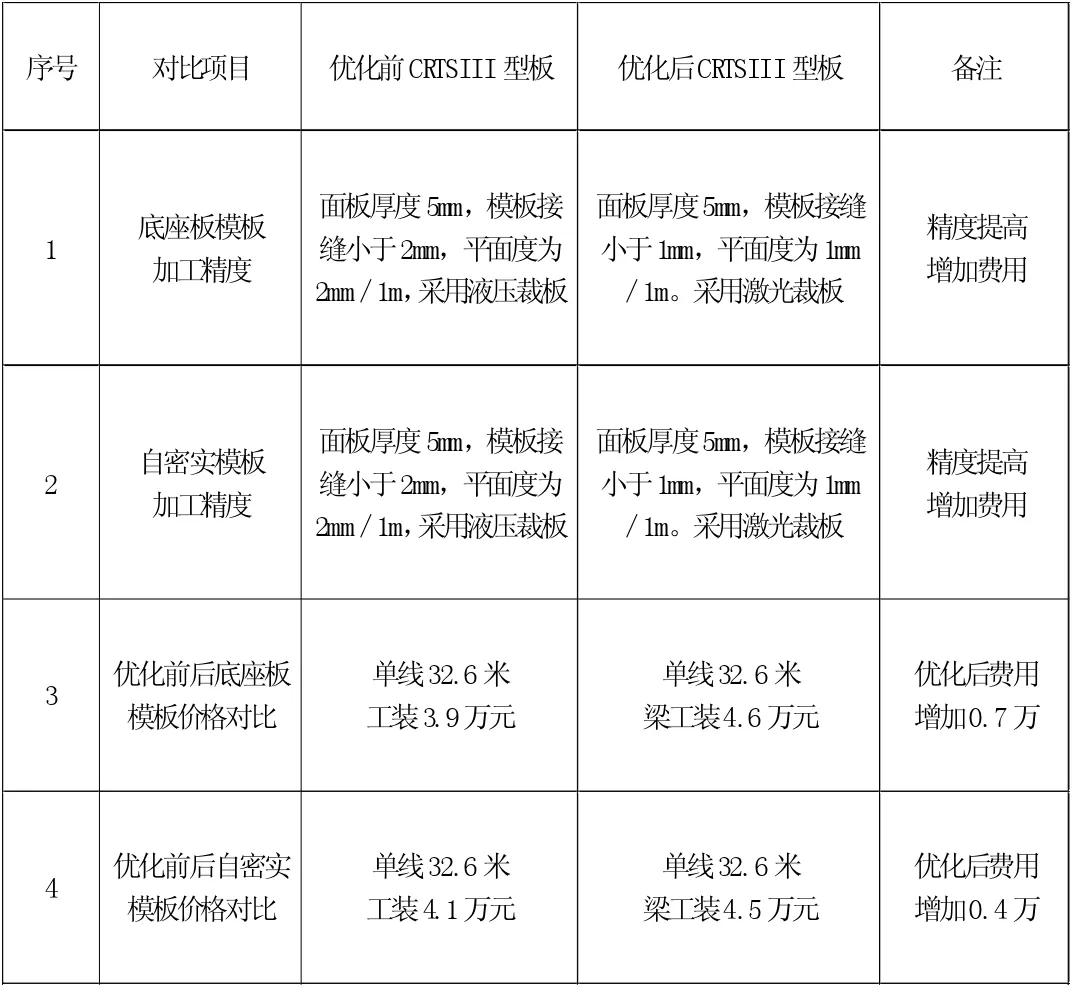

3.2 模板加工標準

表4 單線32.6 米梁模板加工對比表

通過對優化前后底座板及軌道板施工模板加工精度進行對比分析,優化后模板加工精度提高,為滿足加工精度要求由原液壓裁板改為激光裁板;單線32.6 米梁模板加工費用增加1.1 萬元。

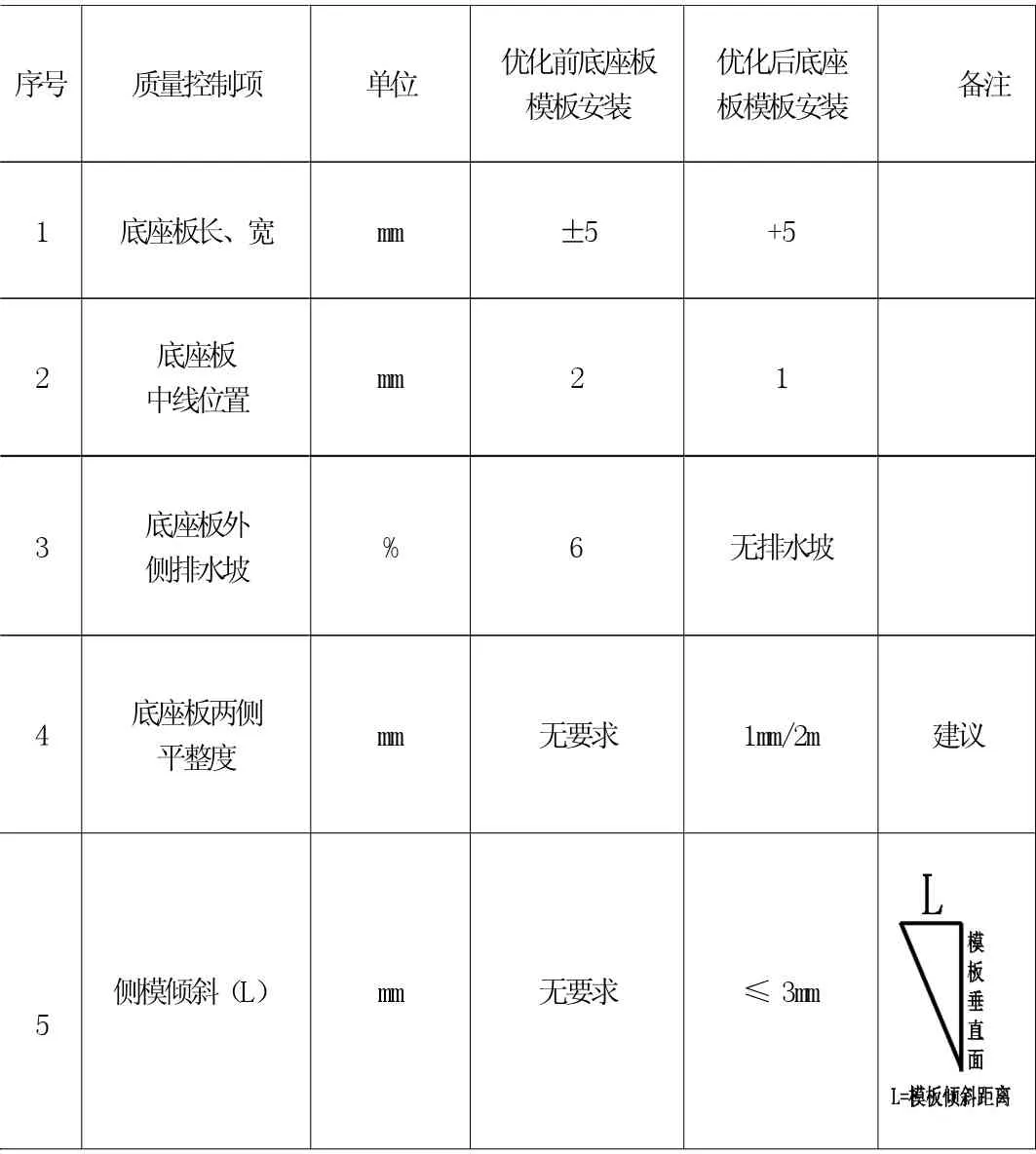

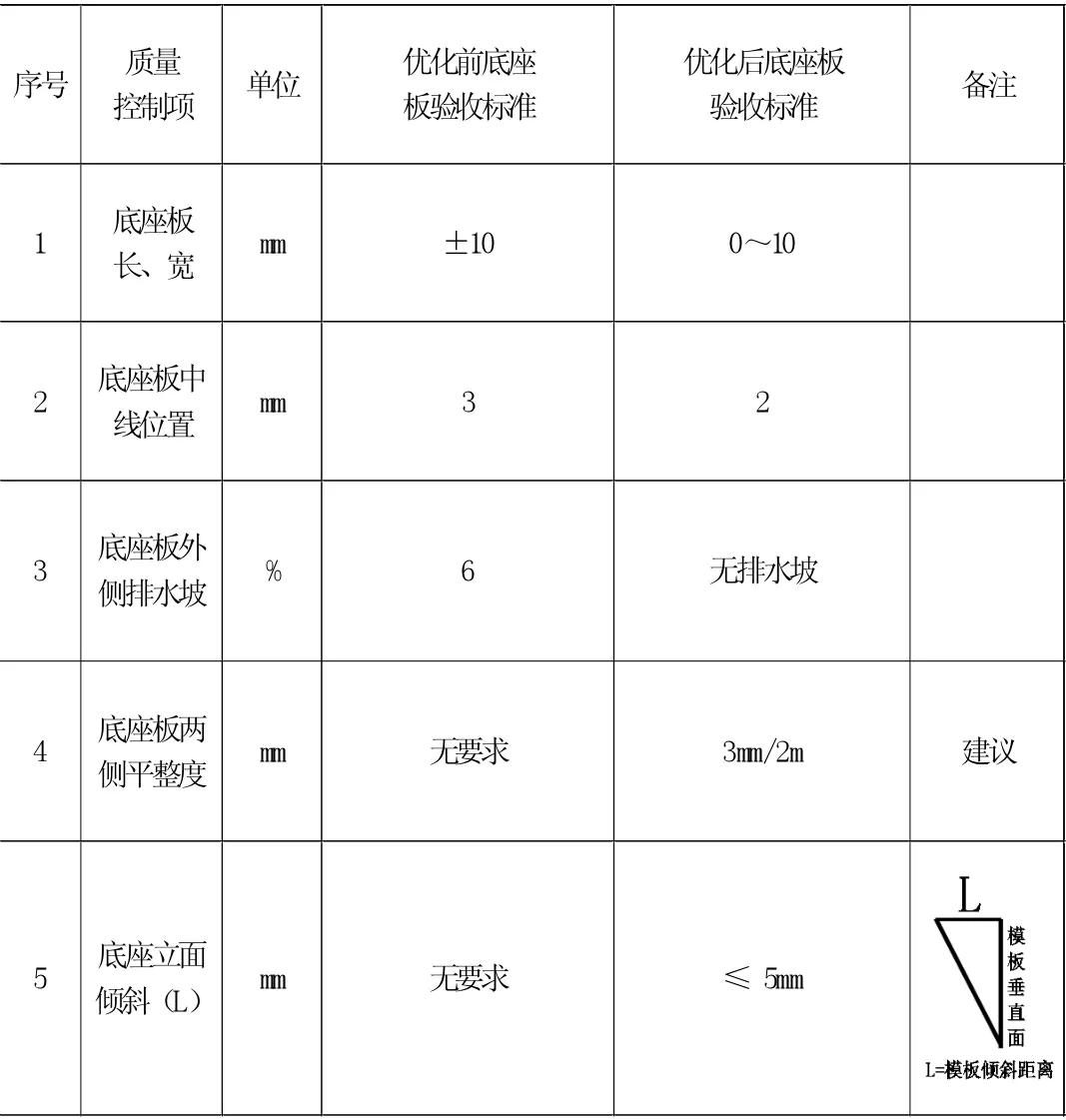

3.3 質量控制標準對比

表5 優化前后底座板模板安裝質量標準對比

表6 優化前后底座板成品質量標準對比

通過質量控制標準對比,優化后底座板尺寸、底座板中線位置質量控制標準均高于原設計底座板標準,對施工精度要求提高。

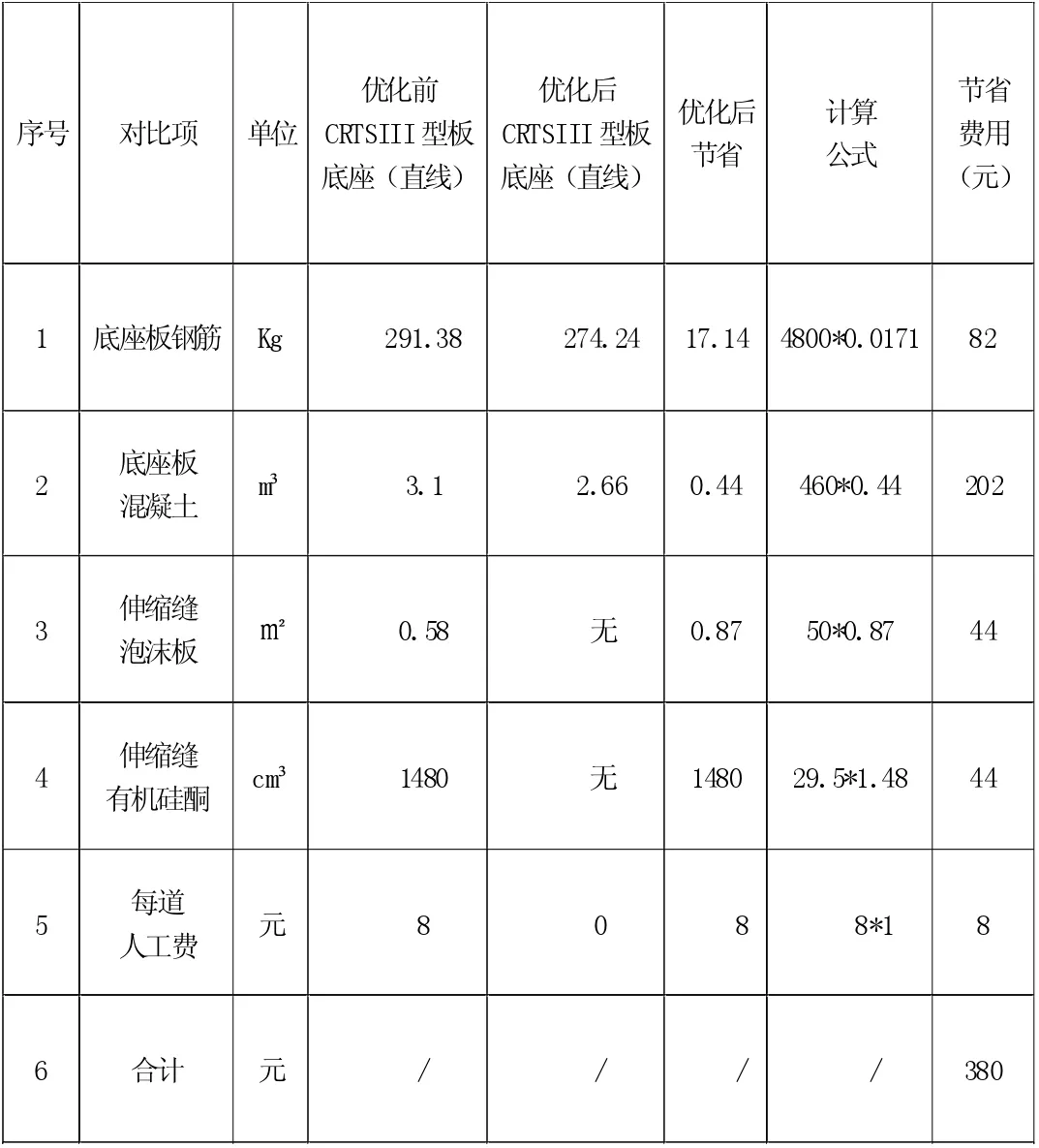

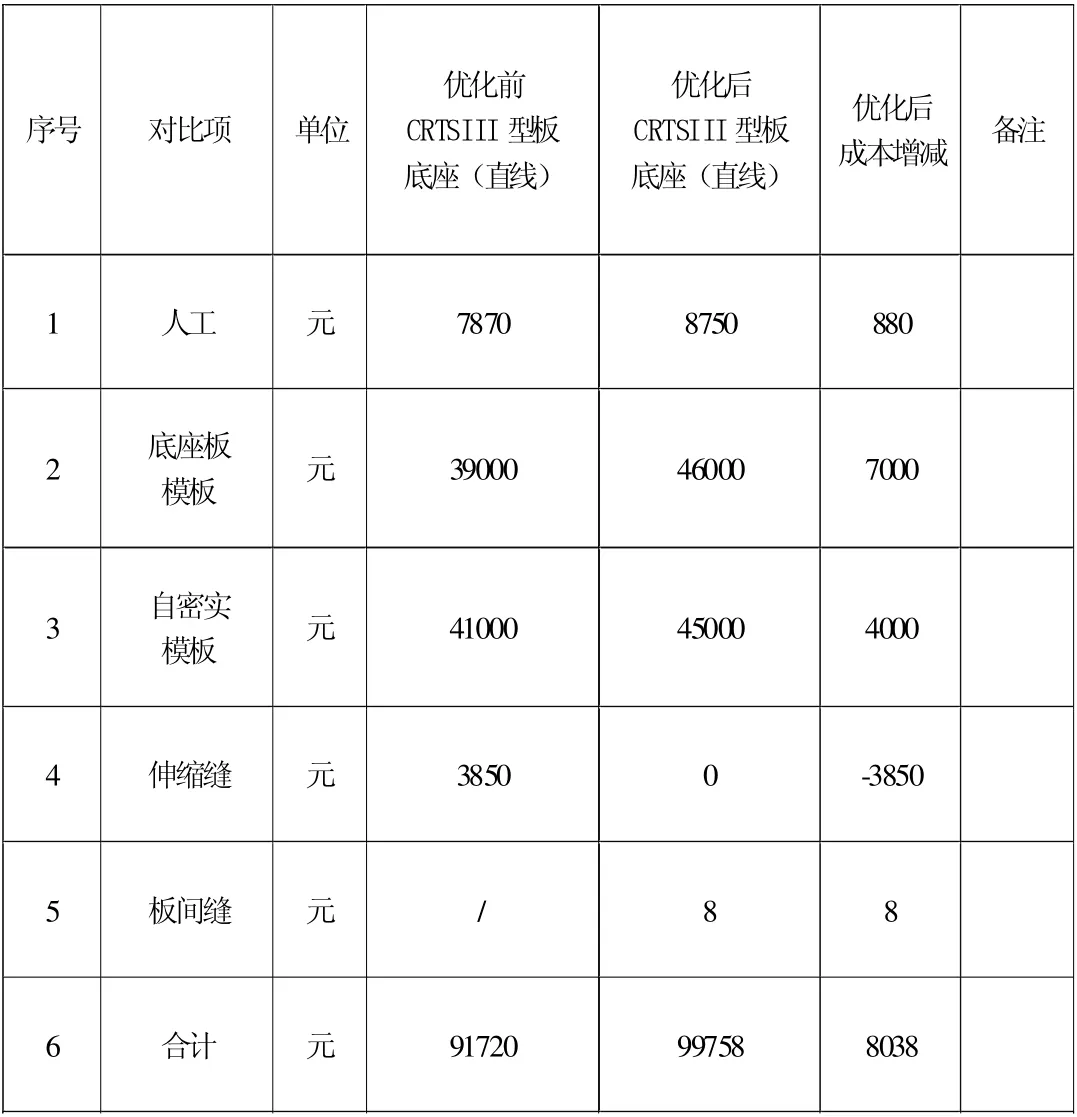

3.4 成本控制對比

表7 單塊直線段P5600 型底座板優化后成本對比

優化后單塊P5600 型底座板鋼筋節約17.14kg、混凝土節省約0.44m3,節省聚苯乙烯泡沫塑料板0.87m2,節省有機硅酮嵌縫材料1480cm3。

表8 單孔梁費用成本對比分析

4 底座板優化施工技術應用前景

底座板優化施工技術依托昌贛客專CRTSⅢ軌道板式無砟軌道項目進行試驗,在昌贛客專項目軌道板試驗中進行試驗研究,總結底座板優化后相關現場結構參數、工藝參數、配套工裝、驗收標準及技術經濟指標等,底座板優化后裂紋發展趨勢明顯降低,為后續高速鐵路CRTSⅢ板式無砟軌道底座板優化施工中提供可靠數據。

5 結論

本文闡述的CRTSⅢ板式無砟軌道底座板優研究和實踐的過程,底座板優化施工過程中的研究總結,主要研究CRTSⅢ型板式無砟軌道底座板優化后技術經濟性能優化提升,總結底座板優化后相關現場結構參數、工藝參數、配套工裝、驗收標準等;為高速鐵路CRTSⅢ型板式無砟軌道結構性能更加趨于完善提供實踐數據支撐和數據保障。