滑油監(jiān)測技術(shù)在設(shè)備磨損檢測中的應(yīng)用研究

何振林,劉安林,王登輝,熊俊,宋曉東,彭軍,張克強(qiáng)

滑油監(jiān)測技術(shù)在設(shè)備磨損檢測中的應(yīng)用研究

何振林,劉安林,王登輝,熊俊,宋曉東,彭軍,張克強(qiáng)

(中國核動(dòng)力研究設(shè)計(jì)院 第一研究所,四川 成都 610031)

在基本的磨損理論基礎(chǔ)上,研究了磨損規(guī)律,并從不同角度制定了確保設(shè)備安全的磨損界限值,包括由磨損含量與取樣頻率關(guān)系統(tǒng)計(jì)的濃度界限值、相鄰兩個(gè)油樣中含量變化統(tǒng)計(jì)的趨勢界限值,通過這些界限值來捕捉故障征兆,也可靈敏地反映磨損變化。為了提前發(fā)現(xiàn)設(shè)備的磨損情況,基于GM方法建立了GM磨損預(yù)測模型,并對(duì)設(shè)備的磨損狀況進(jìn)行了預(yù)測,通過比較預(yù)測值和測量值,驗(yàn)證了所用方法的準(zhǔn)確性。還校正了更換滑油對(duì)元素濃度測量及磨損程度預(yù)測帶來的影響,使校正后的測量值及預(yù)測值能夠準(zhǔn)確反映設(shè)備的真實(shí)狀況。

核動(dòng)力裝置;磨損規(guī)律;磨損界限值;GM

核動(dòng)力裝置中有諸多安全相關(guān)的旋轉(zhuǎn)設(shè)備,根據(jù)核動(dòng)力裝置運(yùn)行統(tǒng)計(jì),這類設(shè)備的磨損類故障占總故障的60%~65%[1]。因此,降低并減緩磨損故障是延長這類設(shè)備壽命的關(guān)鍵。

通過對(duì)旋轉(zhuǎn)設(shè)備的潤滑油進(jìn)行分析,發(fā)現(xiàn)其中所含“雜質(zhì)”的種類和含量與設(shè)備的磨損程度存在某種相關(guān)性。根據(jù)已有的研究結(jié)果可知,這種相關(guān)性正是存在于設(shè)備潤滑油中的磨損信息,對(duì)這種相關(guān)性的定性、定量描述可以揭示設(shè)備的磨損狀態(tài),找出誘發(fā)因素,評(píng)判機(jī)械的工況和預(yù)測其故障,并確定故障位置、原因和類型[2-3]。滑油監(jiān)測技術(shù)即是對(duì)于這種相關(guān)性的描述,其優(yōu)勢在于,可實(shí)時(shí)獲得設(shè)備本身的性能和工作狀況,而無需對(duì)設(shè)備進(jìn)行拆卸和分解。本文通過制定一系列的限值限定設(shè)備的安全運(yùn)行范圍,同時(shí)通過灰色預(yù)測模型(Gray Model,GM)方法對(duì)滑油中的關(guān)鍵信息參數(shù)進(jìn)行預(yù)測預(yù)報(bào),將此二者結(jié)合起來可以有效做到對(duì)設(shè)備故障的早發(fā)現(xiàn)、早干預(yù),準(zhǔn)確定位,減少維修時(shí)間和成本,提高核動(dòng)力裝置的安全性。

1 磨損限值的制定

影響機(jī)器零部件磨損的因素很多,所以對(duì)于磨損的定量計(jì)算很困難。試驗(yàn)表明,一般零部件的磨損過程可分解為三個(gè)階段:磨合、穩(wěn)定磨損、劇烈磨損[4-5]。其中穩(wěn)定磨損階段是機(jī)械設(shè)備穩(wěn)定發(fā)揮功能的階段,在此階段通過對(duì)滑油的監(jiān)測分析,防止小故障引發(fā)大故障,從而延長正常發(fā)揮功能的時(shí)間。本文利用光譜技術(shù)分析了某設(shè)備潤滑油中的6種元素含量隨時(shí)間的變化關(guān)系,如圖1所示,其中運(yùn)行至250 h時(shí)進(jìn)行了滑油的更換。

圖1 磨損元素隨時(shí)間的變化關(guān)系

滑油監(jiān)測技術(shù)是一種預(yù)知性維修的策略,界限值是為了保證機(jī)器安全運(yùn)行或者有無故障征兆的一種預(yù)報(bào)或提示,是根據(jù)統(tǒng)計(jì)規(guī)律、置信度和運(yùn)行經(jīng)驗(yàn)來劃分的一種定量預(yù)報(bào)[6]。界限值邊界實(shí)際是一個(gè)小的模糊區(qū),制定的界限值既能預(yù)報(bào)故障征兆,又留有一定的保守裕度。

機(jī)器的磨損程度是漸變和突變并存的,要根據(jù)元素含量去判斷磨損程度,需要3~4個(gè)不同級(jí)別的界限值。一般需要磨損含量與取樣頻率關(guān)系統(tǒng)計(jì)的濃度界限值、相鄰兩個(gè)油樣中含量變化統(tǒng)計(jì)的趨勢界限值,兩者還必須相輔相成去捕捉故障征兆,而趨勢界限值往往可靈敏地反映磨損變化程度[6]。

針對(duì)某一機(jī)器的多個(gè)油樣分析結(jié)果,具有隨機(jī)性,利用概率論和數(shù)理統(tǒng)計(jì),可以確定正常、臨界和異常的界限值,配以置信度設(shè)置,估計(jì)可能出現(xiàn)的概率。

1.1 磨損金屬元素濃度界限值制定

對(duì)某設(shè)備的滑油進(jìn)行多次取樣,測量樣品中的磨損元素含量,并對(duì)其計(jì)算濃度均值和均方偏差:

依據(jù)正態(tài)分布理論,各濃度界限值如表1所示,表1中同時(shí)計(jì)算出了Fe元素界限值。

表1 濃度界限值

狀態(tài)濃度界限值(×10-6)Fe元素濃度界限值 正常43.95×10-6 臨界76.26×10-6 異常92.42×10-6

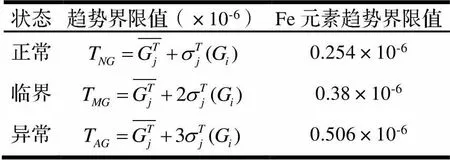

1.2 磨損金屬元素濃度趨勢值界限值制定

依據(jù)正態(tài)分布理論,各濃度趨勢界限值如表2所示,表2中同時(shí)計(jì)算出了Fe元素的趨勢界限值。

表2 趨勢界限值

狀態(tài)趨勢界限值(×10-6)Fe元素趨勢界限值 正常0.254×10-6 臨界0.38×10-6 異常0.506×10-6

2 磨損元素濃度換油影響校正

機(jī)械設(shè)備需要定期更換滑油,這一措施雖提高了滑油品質(zhì)、延緩了機(jī)械磨損,但未從根本上消除磨損,同時(shí)給滑油監(jiān)測帶來了一定的困難,分析換油前后Fe元素的含量,結(jié)果如圖1所示,因此需要對(duì)滑油影響進(jìn)行校正。消除更換滑油對(duì)元素濃度影響的方法是對(duì)更換滑油后的元素濃度曲線進(jìn)行線性回歸,得出換油后Fe濃度隨時(shí)間的變化關(guān)系,利用所得的數(shù)學(xué)關(guān)系做外推計(jì)算,即先求出換油前后的元素的濃度差值,再將換油后的濃度值與差值求和,即可求得消除換油影響后的濃度值,如圖2所示。

3 基于灰色系統(tǒng)模型的磨損預(yù)測

部分信息已知而部分信息未知的系統(tǒng)稱為灰色系統(tǒng)。灰色系統(tǒng)理論以小樣本、貧信息、不確定性系統(tǒng)為研究對(duì)象[7]。機(jī)械設(shè)備的磨損因?yàn)檫^程異常復(fù)雜、影響因素眾多,各影響因素之間的關(guān)系也不甚明了,系統(tǒng)的輸入輸出關(guān)系帶有隨機(jī)波動(dòng)性等,所以其摩擦磨損系統(tǒng)是一個(gè)典型的灰色系統(tǒng)。

圖2 磨損元素界限值及滑油影響校正

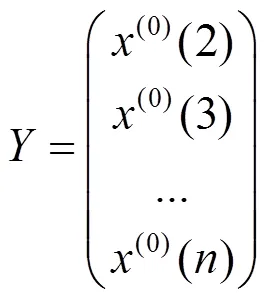

基于灰色系統(tǒng)理論的機(jī)械設(shè)備磨損預(yù)測方法主要包括以下四個(gè)步驟[8-9]。

(1)獲取機(jī)械設(shè)備磨損量的歷史測量值,在本文中采用光譜技術(shù)測量滑油中的磨損金屬元素來表征機(jī)械設(shè)備的磨損狀態(tài),以Fe元素為例,其歷史測量值時(shí)間序列表示為:

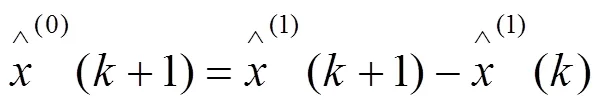

(2)灰色系統(tǒng)是針對(duì)離散時(shí)間序列建立的,它要求時(shí)間序列滿足光滑性,但一般得到的時(shí)間序列并不滿足該要求,因此需要對(duì)歷史時(shí)間序列做累加生成[10]。累加生成的另一重要作用是增強(qiáng)數(shù)據(jù)的規(guī)律性,盡可能反應(yīng)出系統(tǒng)

(3)建立基于灰色系統(tǒng)理論的設(shè)備磨損預(yù)測模型,定義:

(4)依據(jù)生成的時(shí)間序列,建立GM(1, 1)模型的微分方程,為:

根據(jù)磨損預(yù)測量判斷設(shè)備的運(yùn)行狀態(tài),預(yù)測量若在[0,T],則認(rèn)為設(shè)備運(yùn)行正常;若在[T,T],則應(yīng)密切關(guān)注設(shè)備的運(yùn)行狀態(tài),防止事故的發(fā)生;若在[T,T],則應(yīng)考慮停機(jī)檢修。

本文利用上述方法,對(duì)潤滑油中的Fe元素的含量進(jìn)行了預(yù)測,如圖3所示,最大預(yù)測誤差為0.14%,在可接受的范圍內(nèi),最重要的是該方法能夠較準(zhǔn)確地反應(yīng)磨損量的變化趨勢,再結(jié)合前文的磨損界限值,即可判斷設(shè)備的運(yùn)行狀態(tài),對(duì)事故做到提前發(fā)現(xiàn)、提前預(yù)防。

圖3 實(shí)測值和預(yù)測值比較

4 結(jié)語

由于核動(dòng)力裝置中的大量旋轉(zhuǎn)設(shè)備對(duì)核設(shè)施的安全運(yùn)行起至關(guān)重要的作用,本文從旋轉(zhuǎn)設(shè)備的磨損規(guī)律、磨損界限值制定、磨損量預(yù)測三個(gè)方面進(jìn)行研究,并得出如下結(jié)論:

(1)利用概率統(tǒng)計(jì)方法制定了安全運(yùn)行的界限值,當(dāng)元素測量值或者預(yù)測值達(dá)到界限值范圍內(nèi)時(shí),運(yùn)行人員須采取相應(yīng)的措施;

(2)對(duì)更換滑油的影響進(jìn)行了校正,使其能夠準(zhǔn)確反應(yīng)設(shè)備的磨損狀態(tài);

(3)利用灰色系統(tǒng)理論對(duì)設(shè)備磨損建立了預(yù)測模型,并對(duì)磨損量進(jìn)行了預(yù)測,通過比較實(shí)測值和預(yù)測量,發(fā)現(xiàn)所建立的模型能較準(zhǔn)確地預(yù)測磨損元素的含量,同時(shí)能準(zhǔn)確預(yù)測出磨損元素含量的變化趨勢。結(jié)合磨損元素含量的界限值和預(yù)測,可以準(zhǔn)確預(yù)判設(shè)備的運(yùn)行狀態(tài),避免事故的發(fā)生。

[1]田勇,廉書林,陳閩杰. 油液污染分析在機(jī)械磨損檢測中的研究進(jìn)展[J]. 液壓氣動(dòng)與密封,2013(7):2-4.

[2]許斌,余學(xué)軍. 油液分析技術(shù)在設(shè)備維修中的應(yīng)用與研究[J]. 潤滑油,2006(4):62-64.

[3]郎宏,佟文偉,何山,等. 基于光譜分析技術(shù)的磨損故障監(jiān)測影響因素分析[J]. 航空發(fā)動(dòng)機(jī),2013(3):85-88.

[4]李和言,王立勇,馬彪. 基于光譜分析的綜合傳動(dòng)空載磨合磨損規(guī)律研究[J]. 光譜學(xué)與光譜分析,2009(29):1013-1017.

[5]王國慶. 潤滑油液監(jiān)測技術(shù)現(xiàn)狀與發(fā)展[J]. 潤滑油,2004,19(5):7-11.

[6]萬耀青,鄭長松,馬彪. 原子發(fā)射光譜儀作油液分析故障診斷的界限值問題[J]. 機(jī)械強(qiáng)度,2006,28(4):485-488.

[7]鄧聚龍. 灰色系統(tǒng)基本方法[M]. 武漢:華中理工大學(xué)出版社,1993.

[8]馮世榕. 航空活塞發(fā)動(dòng)機(jī)機(jī)匣微振磨損可用度分析與預(yù)測[J]. 機(jī)械,2015,42(8):25-29.

[9]殷鵬遠(yuǎn). 灰色預(yù)測系統(tǒng)GM(1, 1)模型及其Matlab實(shí)現(xiàn)[J].黑龍江水利科技,2017,45(7):16-18.

[10]李艷鴿,李糧鋼,張乾. 基于優(yōu)化GM(1, 1)模型的可視化沉降預(yù)測數(shù)據(jù)的精度研究[J]. 工程設(shè)計(jì)學(xué)報(bào),2009,16(2):145-149.

Study on Oil Analysis Technology and its Application in the Detection of Mechanical Wear

HE Zhenlin,LIU Anlin,WANG Denghui,XIONG Jun,SONG Xiaodong,PENG Jun,ZHANG Keqiang

(The First Institute, Nuclear Power Institute of China,Chengdu610031, China )

On the basis of the basic wear theory, this paper studied the wear regularity, and established the wear limit values to ensure the safety of the equipment from different perspectives, including the concentration limit values calculated from the relationship between wear content and sampling frequency, and the trend limit values calculated from the content changes in two adjacent oil samples. Through these limit values, the portent of failure can be captured, and the wear change can also be sensitively reflected. In order to know about the wear condition of the equipment in advance, a GM wear prediction model is established based on GM method, and the wear condition of equipment was predicted. The accuracy of the method was verified by comparing the predicted value with the measured one. This paper also corrected the influence of changing lubricating oil on element concentration measurement and wear prediction, so that the corrected measured value and the predicted value can accurately reflect the real condition of the equipment.

Nuclear power plant;wear regularity;wear limit value;GM

TH117.1

A

10.3969/j.issn.1006-0316.2020.05.004

1006-0316 (2020) 05-0023-04

2019-11-12

何振林(1985-),男,甘肅武威人,碩士,工程師,主要從事反應(yīng)堆運(yùn)行相關(guān)工作,E-mail:hzl494310541@qq.com。