抽油泵與活塞整體投產工藝在油田上的應用

吳 偉

抽油泵與活塞整體投產工藝在油田上的應用

吳 偉

(延長油田股份有限公司寶塔采油廠,陜西 延安 716000)

油田開采中,隨著采油井投產時間的延續,井內油管內壁普遍結垢,導致常規投產時油管內壁的結垢物被抽油泵活塞刮落至泵筒內,這就嚴重影響了抽油泵的泵效。本文研究一種抽油泵筒與活塞整體投產的工藝,既能夠有效避免因井筒結垢影響泵效的問題,也能夠解決常規投產導致的凡爾漏失、卡泵等問題。現場應用結果表明:該投產工藝提高了泵效,增加了油井產量,延長了油井免修期,具有較高的經濟效益和廣泛的市場前景。

抽油泵;結垢;泵效;整體投產工藝

隨著完鉆井工藝技術的進步,油田采收率有了很大程度的提高,但是油井投產工藝對提高采收率的貢獻一直沒有受到足夠的重視[1]。目前,國內大部分油田都已進入到開發的后期,面臨著油層出砂、注聚合物開發、稠油熱采、強腐蝕介質環境、高含水以及井況差等一些因素的影響,從而造成了抽油泵出現了砂卡、變形、結垢、腐蝕、漏失、磨損等故障,使得抽油泵的免修期變得越來越短,最終嚴重地影響了油田開發綜合經濟效益的提高[2]。

隨著采油井投產時間的延續,油井井筒中油管內壁普遍結垢,在常規投產時導致油管內壁的結垢物刮落至泵筒內,這就嚴重影響了抽油泵的泵效。該區塊的油井示功圖測量結果中,因凡爾漏失導致油井日產量降低和不上液的故障井占50%左右。為了解決油井結垢導致凡爾漏失、卡泵這些問題,本文主要研究一種抽油泵和活塞整體投產的工藝。該投產工藝能有效地避免常規下活塞時,因為活塞與管壁刮擦導致結垢物掉落至泵筒內,影響凡爾的閉合,從而影響泵效。

1 投產新工藝的工作原理

油井檢修和投產時,將抽油泵柱塞隨著泵筒一起下到井內,在柱塞上連接一根抽油桿,當把油管下到位后,再下抽油桿。同時在抽油桿底部也連接一個油桿連接器,下到底部與活塞上的抽油桿連接后,即可正常投產抽吸。該投產工藝,一方面是先將活塞連同抽油泵一塊投產,有效避免了結垢物跌落至泵筒內,影響凡爾的閉合性;另一方面需要油桿連接器進行油桿連接。

在實施過程中可能會遇到下油桿時,結垢物被刮擦到活塞頂部,導致卡泵,油桿連接器無法連接等問題。針對以上可能存在的問題,該工藝可以做出以下調整。

(1)在泵筒上部涂抹黃油,或者給先下入井筒內的抽油桿上部連接一個外徑小于油管內徑的鋼環,上部墊上外徑等于油管內徑的橡膠墊,起到簡易單流閥的作用,防止結構物掉落到活塞上部,導致卡泵。

(2)油桿連接器采用彈簧+卡瓦式連接,不受被連接物重量的影響,另外被連接抽油桿可提前連接扶正器,以確保連接的成功率。

2 現場應用情況

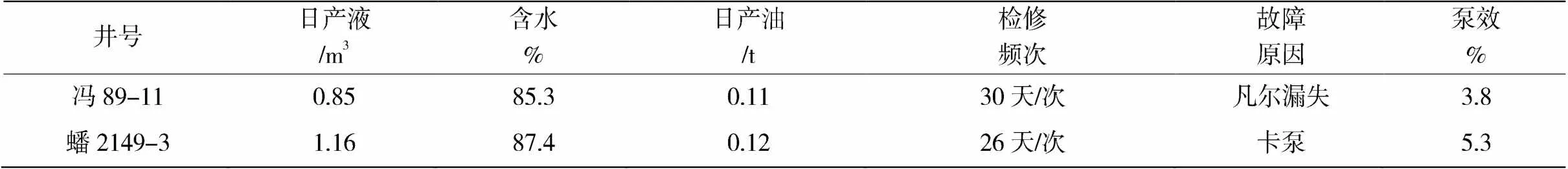

為了檢驗抽油泵整體投產的工藝,我們在現場做了可行性實驗。首先,挑選具有代表性兩口含水在70%以上,工圖測試為泵漏失或者卡泵,免修期不足一個月的故障井。表1為未利用整體投產工藝前待檢修油井的生產情況。

表1 未利用整體投產工藝前的油井生產情況

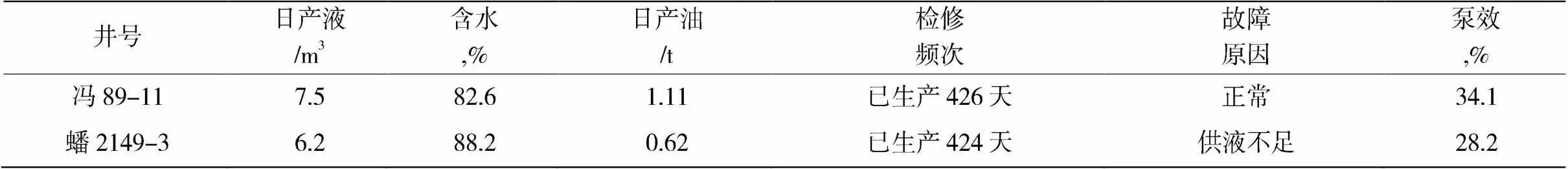

選好油井后,采用抽油泵整體投產工藝,將活塞和抽油泵整體下到設計泵掛位置,然后將油桿連接器安裝到油桿底部,隨著抽油桿一起下到油管內,連接好后投產。表2為利用整體投產工藝后的油井生產情況。

表2 利用整體投產工藝后油井生產情況

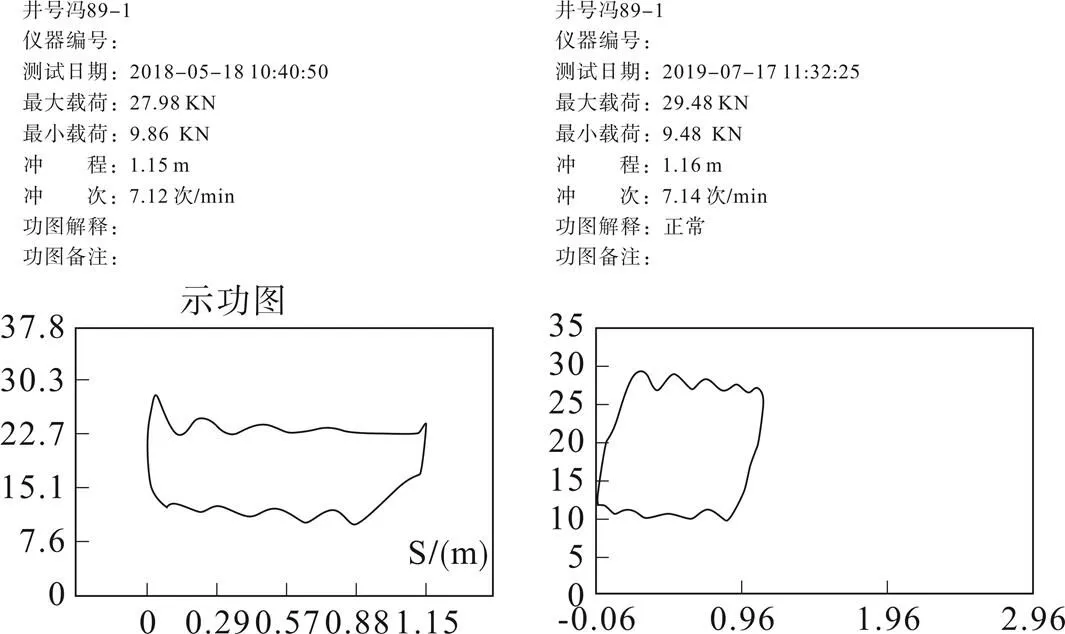

圖1 馮89-1井示功圖前后測試對比圖

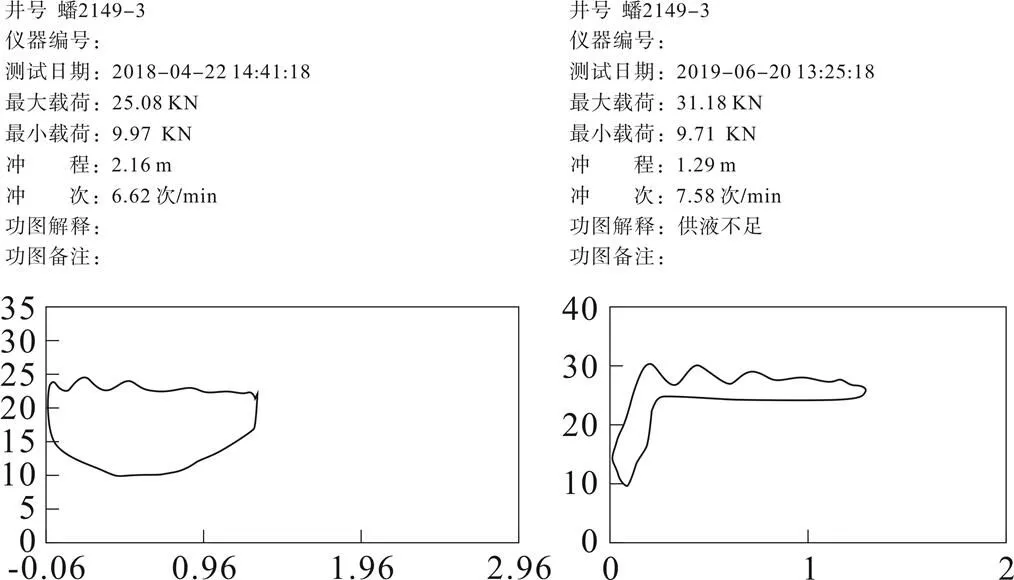

圖2 蟠2149-3示功圖前后測試對比圖

由表1和表2對比可以得出,使用抽油泵和活塞整體投產工藝檢修后投產,油井的泵效和日產液量都有明顯的增加,油井免修期也延長了十余倍,且對產液含水率變化基本沒影響。

由圖1和圖2對比可以得出,該兩口油井常規檢修投產后,示功圖均顯示抽油泵漏失,采用抽油泵和活塞整體投產后,馮89-1功圖恢復正常,蟠2149-3井只是由于地層供液不足,導致油井間歇上液,這可以根據供液情況,進一步優化抽吸時間來解決這個問題。

3 經濟效益和前景分析

3.1 技術經濟效益分析

按照每口井使用一個油桿連接器計算,每口油井的檢修成本將增加材料費800元,量產可降低到450元/個,其他費用并不增加。該投產工藝成本低,特別是對于油管結垢較為嚴重的油井,一方面是可以提高泵效,縮短油井因供液不足而多運行的生產時間,從而節約電費;另一方面可以延長油井免修期,降低故障井,減少因油管結垢油井的返修頻次。

3.2 推廣應用前景分析

目前,國內還沒有這種投產工藝,試驗成功后,可進行普遍推廣,尤其對于油管結垢較為嚴重的采油井,可以完全避免結垢物刮落至泵筒內,從而有效達到提高泵效、延長油井免修期的目的。

4 結 論

(1)現場試驗表明,抽油泵筒與活塞整體投產工藝滿足了實際工作的需要,解決了生產中的實際問題,具有操作性強、方便適用、經濟效益高等優點,在實際應用中具有可行性。

(2)采用該工藝投產后,提高了抽油泵泵效,延長了油井免修期。

[1]陳勝宏,范白濤,張仁勇,等. 海上稠油油田投產及生產管理探索[J].斷塊油氣田,2009,16(5):69-70.

[2]張海俊.特殊抽油泵舉升工藝設計與方法研究[D].青島:中國石油大學(華東),2011.

Application of Oil Pump and Piston Synchronous Commissioning Process in Oil Fields

(Yanchang Oilfield Company Baota Oil Production Plant, Shaanxi Yan’an 716000, China)

In oil field development, with the continuation of production time of oil well, the inner wall of the oil pipe in the well is generally fouled, resulting the scale of the inner wall of the oil pipe is scraped down into the pump cylinder by the pump piston in the conventional production, which seriously affects the pump efficiency. In this article, an oil pump and piston synchronous commissioning process was studied. The process can effectively avoid the influence of the well chamber scaling on pump efficiency, and solves the questions of valve leakage and pump stickingin conventional commissioning. The field application result indicated that, this commissioning process enhanced the pump efficiency, increased the oil well output, lengthened the oil well maintenance-free period, had the high economic efficiency and good market prospect.

oil pump; scaling; pump efficiency; synchronous commissioning process

2020-01-02

吳偉(1984-),男,工程師,陜西三原人,2009年畢業于西安石油大學石油工程專業,研究方向:從事油田開發工作。

TE355.5

A

1004-0935(2020)04-0428-02