COMAS-A1 型切絲機下排鏈傳動系統的改進

焦躍層,徐建燎,廖仲生,蔡志堅,陳昆海,薛智勇,王昭焜

廈門煙草工業有限責任公司,福建省廈門市海滄區新陽路1 號 361022

A1 型切絲機是意大利COMAS 公司生產的水平直刃滾刀式切絲機,結構簡單,自動化程度高,在卷煙生產企業中應用廣泛[1]。A1 型切絲機的物料輸送系統采用的是銅排鏈輸送形式,所采用的銅排鏈屬于單鉸鏈式平頂鏈,具有結構緊湊、不易脫鉤等特點。銅排鏈分為上下兩部分,由于下排鏈的主動輥與耐磨板之間存在設計缺陷,當銅排鏈反轉時容易發生下排鏈卡滯故障,導致耐磨板變形和銅排鏈損壞等問題。針對此,戴宇昕[2]設計了一種銅排鏈水霧潤滑施加裝置,通過改善工作條件,降低銅排鏈與耐磨板之間的磨損;魯中甫[3]通過在銅排鏈上方設置具有專用潤滑油進口的噴嘴,實現銅排鏈的自潤滑,降低切絲機送料機構的故障率;王桂松[4]設計了一種采用平滑大圓角過渡的間隙補償支撐塊,對耐磨板與主動輥的間隙進行補償,防止銅排鏈在間隙處下垂,避免銅排鏈與耐磨板端面發生干涉;韋斌[5]通過改進下排鏈托條材料,改善了下排鏈磨損情況。上述改進方法雖在一定程度上降低了銅排鏈磨損程度,但仍未能解決耐磨板變形等問題。有限元仿真分析是利用數學近似的方法對真實物理系統進行模擬,計算精度高且能適應各種復雜形狀,是解決復雜工程分析計算問題的有效途徑,在工程設計、機械制造、土木工程等領域廣泛應用[6]。為此,以COMAS-A1 型切絲機為研究對象,對其下排鏈傳動系統進行改進,并進行有限元仿真分析驗證,以期解決下排鏈卡滯問題,減少設備故障次數,降低生產成本,提高制絲設備生產效率。

1 問題分析

1.1 存在問題

COMAS-A1 型切絲機主要由進料小車、輸送系統、電控系統、氣動系統、切削與磨刀系統5 部分組成,見圖1。其中,輸送系統中的上下銅排鏈形成一個楔形通道,當物料落入通道后,在上下銅排鏈的同步運動下,物料被輸送至刀門,升降氣缸帶動上刀門對物料施加壓力,使物料被壓實形成具有一定密度的“煙餅”,便于切絲[7]。在生產中,A1 型切絲機因下排鏈卡滯容易引起耐磨板變形向上拱起,進而造成耐磨板上螺栓被拉斷;變形后的耐磨板擠壓下排鏈,造成下排鏈拱起并擠壓兩側銅壓條,導致下排鏈兩端開裂損壞。維修時需要停機更換銅排鏈、耐磨板等備件,且銅排鏈拆裝難度大,影響生產效率。

圖1 A1 型切絲機結構示意圖Fig.1 Structure of A1 tobacco cutter

1.2 原因分析

COMAS-A1 型切絲機下排鏈傳動系統主要由主動輥、弧度護板、支撐板、耐磨板、銅排鏈等部件組成,見圖2。運行過程中,在主動輥的嚙合帶動下,銅排鏈正轉(或反轉)運動。為降低摩擦力,支撐板上設有耐磨板,兩者間采用沉頭螺栓連接。切絲機主體采用焊接件組合而成,在靠近主動輥的一端安裝有弧度護板。分析可見,下排鏈傳動系統主要存在以下問題:

(1)為防止雜物進入耐磨板與弧度護板間的空隙,弧度護板表面向上翹起1.5°,導致安裝在弧度護板上的耐磨板長度較短(25 mm);為使銅排鏈與主動輥嚙合脫離后順利滑入耐磨板上方,將耐磨板頭部倒角18.5°,導致耐磨板厚度變薄(最薄處為5 mm)。上述情況造成弧度護板與耐磨板之間無法用螺栓進行連接固定,使耐磨板前段固定強度降低,當下排鏈傳動系統發生故障時,耐磨板前段容易產生變形。

圖2 改進前下排鏈傳動系統結構示意圖Fig.2 Structure of bottom band transmission system before modification

(2)由于耐磨板長度較短,在銅排鏈運行方向上,主動輥與耐磨板間會形成一個長約32 mm,深約10 mm 的空隙。因空隙長度大于銅排鏈鏈節的圓弧直徑(18 mm),在銅排鏈自重和物料壓力作用下,銅排鏈會在空隙區域產生下垂,下垂高度30~35 mm。當切絲機處于生產狀態時,主動輥逆時針轉動,帶動下排鏈將物料送至刀門,此時銅排鏈逆時針與主動輥輥齒進行嚙合,嚙合狀況良好,無卡滯現象;當切絲機處于退料狀態時,主動輥順時針轉動,帶動下排鏈將物料運離刀門,銅排鏈順時針與主動輥輥齒脫離后進入空隙區域,在此過程中下垂的銅排鏈與耐磨板產生摩擦,并容易造成下排鏈卡滯,對耐磨板產生沖擊,導致耐磨板變形、銅排鏈和銅壓條組件損壞等問題。

2 改進方法

為消除主動輥與耐磨板間的空隙,提高耐磨板的固定強度,對主動輥、弧度護板結構進行了改進,并將耐磨板前段由直線型改為直齒型,通過增加主動輥輥齒的寬度,為緊固螺栓提供安裝空間。改進后下排鏈傳動系統結構見圖3。

圖3 改進后下排鏈傳動系統結構圖Fig.3 Structure of bottom band transmission system after modification

2.1 主動輥

2.1.1 輥齒的失效方式

在嚙合傳動過程中,輥齒可能存在輥齒折斷、齒面點蝕、齒面膠合、齒面磨損等失效方式[8]。由于銅排鏈與輥齒嚙合屬于開式低速傳動,且輥齒為硬齒面(硬度>350 HBS),不易出現齒面點蝕和齒面膠合現象[9-10]。但嚙合面間容易落入非金屬等磨料性物質,因此可能出現齒面磨損和輥齒折斷現象。針對齒面磨損,一般近似認為其約束條件為輥齒的彎曲疲勞強度。

2.1.2 輥齒的受力分析

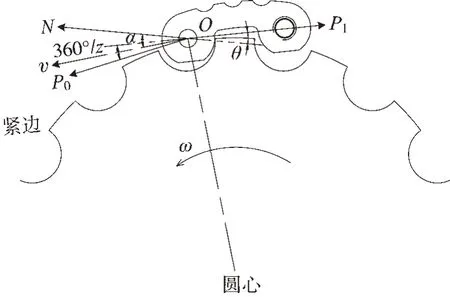

主動輥輥齒由銅排鏈緊邊進入嚙合,因此進行嚙合的第一個輥齒承受的作用力最大,隨后作用力逐步減少直至脫離嚙合[11-12]。在銅排鏈與輥齒嚙合過程中,可近似地認為發生嚙合的銅排鏈鏈節緊貼輥齒表面,將鏈節簡化為二力桿,在不計摩擦力及自身重力情況下,可知緊邊側與輥齒嚙合的第一節鏈節受到的作用力有緊邊拉力P0、第二節鏈節拉力P1以及齒面法向作用力N,其中P0、P1與主動輥圓心(O 點)連線的夾角相同,P0與P1反向延長線的夾角為360°/z,見圖4。根據鏈節在O 點的受力情況,可得:

在不考慮摩擦力、構件重力和慣性力情況下,輥齒壓力角可近似等于驅動力N 和運動方向v 之間的夾角α:

式(1)~式(3)中:P0—鏈節受到的緊邊拉力,N;P1—第二節鏈節拉力,N;N—齒面法向作用力,N;z—主動輥齒數;θ—P1與N 反向延長線的夾角,(°);α—輥齒壓力角,(°)。

圖4 鏈節受力分析圖Fig.4 Load analysis diagram of band

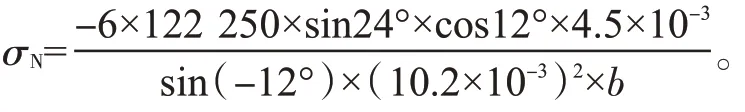

2.1.3 輥齒的強度計算

由圖5 可見,在嚙合過程中輥齒受到與作用力N 方向相反、大小相等的壓力N′。其中,懸臂梁高度為h(即BD),寬度為b(即齒寬b,圖中未示出),長度為L(即AC),σN為輥齒彎曲應力。

圖5 輥齒載荷及應力分析圖Fig.5 Load and stress analysis diagram of roller tooth

將輥齒所受壓力N′分解為切向力和徑向力,前者對輥齒形成彎曲應力和剪應力,后者使其產生壓應力。由于剪應力和壓應力比彎曲應力小得多,故輥齒的彎曲疲勞強度按危險截面拉伸側的彎曲應力計算[13]:

式中:σN—輥齒彎曲應力,Pa;N′—齒面法向作用力的反力,N;L—懸臂梁長度,m;b—齒寬,m;h—懸臂梁高度,m。

將式(2)代入式(4),可得:

圖6 改進前后主動輥結構示意圖Fig.6 Structure of drive roller before and after modification

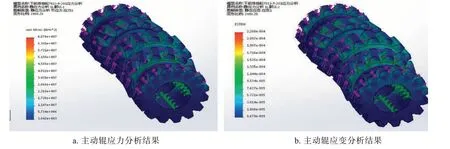

2.1.4 主動輥的有限元仿真分析

已知:①切絲機下排鏈減速電機最大輸出扭矩為9 780 Nm;②銅排鏈在主動輥上的包角接近半個輥輪,輥輪齒數為15 齒,受力齒數選定為7齒;③主動輥材料為3Cr13,屈服強度為735 MPa。根據已知條件對改進后主動輥進行有限元應力分析,結果(圖7)顯示:①改進后主動輥所受最大應力為6.878×107N/m2,小于屈服強度,最小安全系數為73.5÷6.878=10.69,應變情況能夠滿足使用需求;②主動輥所受最大應變量為2.288×10-4mm,應變量非常小,符合設計要求。

圖7 主動輥的有限元應力和應變分析結果Fig.7 FEA results of stress and strain on drive roller

2.2 弧度護板

2.2.1 護板結構

改進后將弧度護板的平滑圓弧面改為凹槽面,使之能夠嵌入主動輥輥齒的橫向空間,并在嵌入部分的上端面增加螺栓孔用于固定耐磨板,提高耐磨板前段的固定強度,見圖8。

2.2.2 弧度護板的有限元仿真分析

切絲機的物料壓實裝置主要由上下排鏈組成,上排鏈在氣缸的作用下向下運動,在上下排鏈的共同作用力下物料在料倉內被壓實為“煙餅”,因此下排鏈受到的作用力包括氣缸產生的壓實力以及物料自重。A1 型切絲機使用的氣缸直徑為250 mm,氣缸最大壓強為0.4 MPa,單個氣缸產生的壓實力F=PS=4×105×3.14×0.1252=19 625 N,上排鏈產生的壓實力F上=2F=2×19 625=39 250 N。

圖8 改進前后弧度護板結構示意圖Fig.8 Structure of arc guard plate before and after modification

分析可見,下排鏈受到的壓實力主要分布在銅排鏈輥輪、弧度護板和下排鏈支撐板上。假設壓實力全部施加在弧度護板上,弧度護板所用材料為3Cr13,對弧度護板進行有限元仿真分析,結果(圖9)顯示:①弧度護板所受最大應力為1.6×107N/m2,小于屈服強度,安全系數為7÷1.6=4.375,應變情況能夠滿足使用需求;②弧度護板所受最大應變量為6.18×10-3mm,應變量非常小,符合設計要求。

圖9 弧度護板的有限元應力和應變分析結果Fig.9 FEA results of stress and strain on arc guard plate

2.3 耐磨板

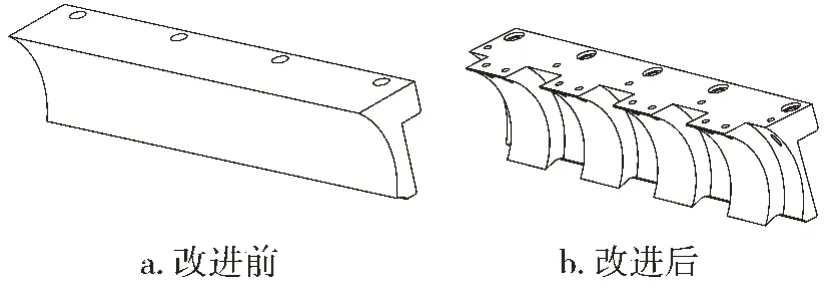

改進后將耐磨板前段由直線型改為直齒型,新增直齒延伸至主動輥輥齒的橫向空間,并在此部分增加螺栓孔,利用緊固螺栓將耐磨板固定在弧度護板上,提高耐磨板前段的固定強度,見圖10。改進后耐磨板受力情況未發生改變,機械性能穩定,運行不受影響。

圖10 改進前后耐磨板結構示意圖Fig.10 Structure of wear strip before and after modification

2.4 銅排鏈

假設銅排鏈所受最大拉力為P0,銅排鏈在主動輥上的包角接近半個滾輪,受力齒數為7 齒。改進前以相鄰兩節銅排鏈嚙合處為分析點,則銅排鏈所受最大拉力P0均勻分布在整個銅排鏈長度L1=446 mm 范圍內,單位長度銅排鏈所受拉力F1=P0/L1,此時銅排鏈可正常運行;改進后以主動輥輥齒與銅排鏈嚙合處為分析點,理想狀態下拉力P0均勻分布在主動輥與銅排鏈的嚙合總長度上,此時主動輥與7 根銅排鏈同時嚙合,單根銅排鏈與主動輥的嚙合長度b=206 mm,即P0均勻分布在L2=7b=7×206=1 442 mm 范圍內,嚙合處單位長度銅排鏈所受拉力F2=P0/L2。分析可見,L1<L2,故F1>F2,當下排鏈反轉時,避免了鏈節脫離嚙合后出現下排鏈卡滯問題。

3 應用效果

3.1 試驗設計

材料:“七匹狼(藍)”“七匹狼(軟紅)”“金橋(軟混)”等卷煙煙絲(由廈門煙草工業有限責任公司提供)。

設備:COMAS-A1 型切絲機6 臺(意大利COMAS 公司)。其中,1#~4#設備未進行下排鏈傳動系統改進,5#和6#設備進行了下排鏈傳動系統改進。

方法:分別統計改進前后6 臺切絲機在不同生產批次下出現的下排鏈卡滯故障頻次,取平均值。下排鏈卡滯故障較輕時僅需調整或更換耐磨板,下排鏈卡滯故障嚴重時需更換銅排鏈、耐磨板、銅壓條等備件,故統計改進前后6 臺切絲機因下排鏈卡滯故障產生的更換備件及維修費用,取平均值。采用每天兩班制生產,每班工作8 h,測試周期為2 年。

3.2 數據分析

由表1 可見,改進后切絲機出現下排鏈卡滯故障頻次由改進前的0.55 次/百批次減少為0,即改進后切絲機未再出現下排鏈卡滯問題,節約備件及維修費用約3.40 萬元/年,設備運行穩定,提高了生產效率。

表1 改進前后切絲機下排鏈卡滯頻次、備件及維修費用對比Tab.1 Frequency of bottom band stagnation and costs of spare parts and maintenance before and after modification

4 結論

通過分析COMAS-A1 型切絲機下排鏈傳動系統存在的設計缺陷,對下排鏈傳動系統的主動輥、弧度護板、耐磨板等部件進行優化改進,并進行了有限元仿真分析驗證。以廈門煙草工業有限責任公司生產的“七匹狼”等卷煙為對象進行測試,結果表明:改進后COMAS-A1 型切絲機下排鏈發生卡滯故障頻次由改進前的0.55 次/百批次降低為0,節約備件及維修費用約3.40 萬元/年,有效解決了下排鏈卡滯故障及相關構件損壞等問題,降低了生產成本,提高了設備安全性和工作效率。