連續剛構超高墩邊跨現澆段施工研究

齊永博

中鐵十一局集團第五工程有限公司

1 引言

目前國內修建的鐵路、公路跨江、河大橋采用連續剛構的結構形式比較多,施工工藝主梁段多采用掛籃懸臂施工,邊跨現澆段多采用滿堂式鋼管腳手架支架或鋼管立柱支架形式施工。如遇到邊跨現澆段墩身較高,地形條件較復雜時,大大增加了施工周期、施工難度和施工成本。

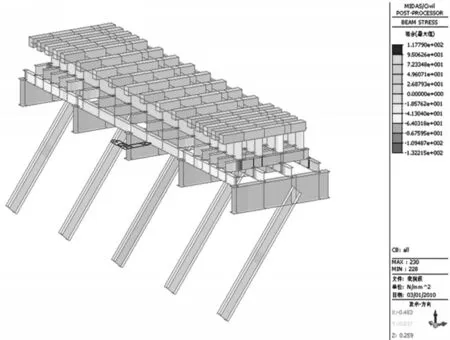

在墩身和蓋梁上設置埋件,懸臂支架作為支架組裝,支架上澆筑混凝土。利用Midas建立力學模型并進行驗證,使機械系統成為一種簡單明了的機械結構,便于制造、裝配和拆卸,降低材料的破壞性利用率,增加周轉次數。支架施工完成后,計算預壓混凝土澆筑荷載,消除支架系統的非彈性變形,保證工程質量和施工安全。采用逐級壓力觀測技術指導施工,使施工得到控制。主梁與次梁之間的底模采用楔塊作為微調卸料裝置,外模與翼板模板采用鋼模板,外模與內模采用對拉螺栓連接。內模采用組合模板,內頂模及支架采用頂升作為卸荷裝置。易于操作和拆卸。

2 工程概況

某連續剛構每個現澆梁段長3.75m,底板寬7.0m,頂板寬11m,高為5.4m,塊體積為92.7m3,重約245.5t。其中有2.3m臺頂正上方,其余1.45m設支架施工。現澆梁塊體積小,一次性澆筑完成。支架必須具有足夠的強度和剛度,形成空間穩定的整體。由于橋梁現澆段懸臂段長度較短,應選用機械系統簡單清晰的受力結構,盡可能方便制造、組裝和拆卸。

3 托架設計

托架采用I45b 工字鋼主梁與20#雙肢槽鋼斜撐組成主體骨架、次梁采用I36b、分配梁采用I16工字鋼的受力結構。

利用空間有限元軟件midas 建立力學模型對托架的錨固端反力、各型鋼軸力、豎向剪力、彎矩、結構最大應力、形變量進行綜合分析以確定托架結構體系是否安全。

圖1

結構最大應力為132.2MPa<205MPa,符合要求。

圖2

型鋼結構最大變形為1.1mm,竹膠板模板最大變形2.9mm,符合要求

4 托架現澆段施工

4.1 托架安裝

主骨架和斜撐鋼板在邊跨現澆段澆筑在相應的標高位置時進行埋設,用全站儀控制主骨架和預埋鋼板高程。在地面用切割機將主梁托架工字鋼切割至相應尺寸,人員站在工作腳手架上,在塔吊、倒鏈的配合下,將單片托架調整就位于模板預留洞中,并在臨時固定后進行焊接,全部安裝到位后進行與墩身整體聯結。安裝托架時要將托架頂部調整到同一水平面上,以便支架安裝并保證托架均勻受力,確保安全。斜撐預埋鋼板采用2cm厚預埋鋼板,鋼板背面滿焊Φ28圓鋼,與墩身鋼筋焊接牢靠。

主梁工字鋼此時已澆筑于墩身混凝土中,具有一定的承載力。將斜撐槽鋼于地面對焊成雙肢結構形式,利用塔吊就位,先于斜撐一端與工字鋼主梁滿焊,再將另一端與預埋鋼板進行焊接,形成整體受力體系。根據驗算數據安間距在主梁上鋪設縱橫工字鋼分配梁,次梁鋪設過程中注意與主梁進行點焊連接。

4.2 托架預壓

預壓超載系數取1.2,并加上其他荷載(混凝土傾倒、振蕩、人員機械荷載等)。各部位的預壓荷載配置按照各部位預壓荷載進行配置。預壓順序模擬混凝土澆筑程序進行:底板→腹板→頂板、翼緣板。

預壓荷載分級:25%→50%→75%→90%→100%→120%

用千斤頂加載底板荷載,重量為底板混凝土重量,并用千斤頂模擬腹板荷載的25%。加載完成后持荷60min,觀測各測點并作好記錄,同時對數據作出分析比較,掌握托架變形、變位情況。

4.3 邊跨現澆段施工及混凝土澆筑

支架預壓完成后,重新安裝調整現澆段底模。安裝時先在支架上畫出模板邊線,用塔吊和手拉葫蘆配合,將底模調整到位,然后將兩個外模安裝到位并固定在支架上,用必要的拉桿和內撐將其連成一個整體。洞頂底板、腹板、橫隔板鋼筋全部綁扎完畢后,方可安裝外模。底腹板、隔板的鋼筋全部綁扎完畢,預應力管道固定后,將鋼木復合模板吊入箱中安裝固定,并根據施工要求預留出入口和振搗孔。屋面所有鋼筋及外模安裝調試完畢后,自上而下安裝固定端模板。波紋管定位、鋼筋綁扎后,方跨現澆段混凝土澆筑。

4.4 托架拆除

塔式起重機除了可以少量轉移外,大部分都需要通過預留孔、卷揚機完成。模板拆除大致可分為側模拆除、支架及頂板拆除、支架及底板模板拆除和翼板拆除。

側模:混凝土澆筑完畢后,采用倒模拆除的方法。此時,頂板應預留必要的拆除孔,在手拉葫蘆、卷揚機、塔吊配合下完成腹板模板和隔板模板的拆除。

頂板:先用頂板預留孔用鋼絲繩將頂板吊起,然后調整頂升高度,使支架與模板分離,再用吊具將頂模逐一落下。

5 結論

現澆梁段長3.75m,底板寬7.0m,頂板寬11m,高為5.4m,塊體積為92.7m3,重約245.5t。在地質條件復雜的西南地區修建如此高墩且主跨所跨河道比較少見,為使飲水源不受污染又增加了施工難度。邊跨合攏時間要求緊迫,邊跨現澆段施工時間緊迫,不能運用傳統的滿堂式支架或鋼管柱施工方式。采用在墩身及蓋梁上設置預埋件,拼裝懸臂支架作為支撐,在托架上澆注混凝土。確保了邊跨現澆段在合理的投入下,安全、優質、按期的完成。取得了良好的經濟效益和社會效益。