海洋環(huán)境條件下浮動堆安全殼設計

譚美,李鵬凡,郭健,張進才,陳艷霞

武漢第二船舶設計研究所,湖北 武漢 430205

0 引 言

近年來,為解決全球偏遠地區(qū)供電、城市供熱及海水淡化等問題,一種可移動的小型浮動堆正悄然興起[1]。美國政府自20 世紀90 年代以來,一直在資助開發(fā)小型堆,迄今為止,全球范圍內已提出約50 種小型堆設計方法和概念[2]。美國的mPower,NuScale,俄羅斯的OKBM 和韓國的SMART 等小型模塊化壓水堆正處于申請評審階段,近期均有可能獲批建設[3]。在國內,ACP100,CAP150,ACPR50S 小型堆在我國海上浮動堆及城市供熱等領域表現(xiàn)出了廣闊的應用前景。在小堆應用研究領域,重點圍繞核安全、防核擴散、放射性廢物管理、資源有效利用和經(jīng)濟性改善等方面,開展了大量的反應堆固有安全、非能動、燃料循環(huán)利用等可行性研究和方案設計,但在小堆的核輔助設施、保障系統(tǒng)和構筑物等方面研究很少[4]。安全殼是反應堆最重要的構筑物,是核安全的最后一道安全屏障,是事故后防止放射性物質向環(huán)境擴散而采取的最重要的措施之一。余愛萍和王遠功[5]針對核反應堆安全殼結構形式的選擇,較為全面地總結了世界各國陸上反應堆安全殼的發(fā)展情況。陸上核電站反應堆安全殼是以預應力鋼筋混領土為主要設計型式,其在重量、尺寸和設計壓力等方面均不能適應海洋環(huán)境條件下的裝船要求。例如,一般陸上核電站安全殼容器的容積約為6×104m3,不考慮材料重量對總體方案的影響,承壓和屏蔽采用厚重的預應力混凝土,設計壓力約0.5 MPa[6]。可見,陸上反應堆安全殼方案已超過一般船舶的主尺度和排水量標準,船堆適配性較差。

國外在軍用核動力艦船、核動力商船或破冰船方面擁有較多的使用經(jīng)驗,但安全殼設計的公開資料并不多,而且由于其應用背景特殊,在設計標準、換料周期等方面存在差異,因而影響了浮動堆安全殼設計基準事故選擇、結構設計以及系統(tǒng)設計。因此,有必要開展浮動堆安全殼設計研究,為船堆結合探索更好的解決途徑。本文擬通過借鑒成熟核動力艦船和陸上核電站的設計經(jīng)驗,吸收核電相關的規(guī)范和標準,采用“設計輸入—方案設計—結構驗證”的思路,提出一種有望適合于浮動堆的安全殼方案及設計方法,為工程設計提供參考。

1 海洋適應性研究

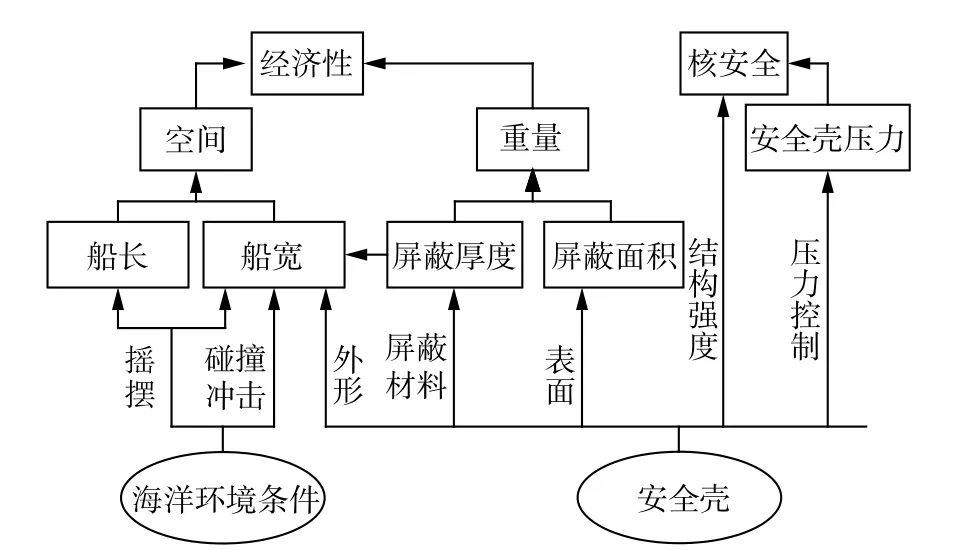

浮動堆安全殼是典型的需要開展海洋適應性設計的構筑物之一,除引言中介紹的浮動堆安全殼在空間、重量和安全殼壓力等方面存在的船堆適應性問題外,還存在海上碰撞或沖擊等問題。國際海事組織《核商船安全規(guī)則》(Res.A.491(XⅡ))原則上要求安全殼至船體外板具有至少B/5(B為船寬)的距離,或具有監(jiān)管機關認可的等效碰撞保護結構[7],要求船舶舷側有一定的安全保護措施。圖1 梳理了一種關于浮動堆安全殼海洋適應性分析的流程方法,可作為設計參考。在船長方向,為克服平臺搖擺(尤其是縱搖),要求船舶具有較大的長寬比(L/B),通常需大于5。因此,浮動堆安全殼設計對船舶的寬度和長度具有較大影響。在重量方面,安全殼屏蔽是整個平臺重量的主要組成部分,占比約15%,因此,必須選擇重量更輕、更薄的屏蔽材料,以降低屏蔽重量和船舶寬度,這對提高浮動堆的經(jīng)濟性具有重要作用。此外,由于堆艙段重量集中增加,其要求提高船舶總縱強度和船塢地基承載能力,但這又會導致船舶結構重量和船塢改造成本的再次增加。另外,因受空間限制較明顯,對浮動堆安全殼的小型化提出了很高的要求,這直接導致在設計基準事故下,安全殼的峰值壓力比陸地核電站高得多,例如,SAVANNAH 核動力商船安全殼的容積約為1 100 m3,設計壓力約為1.28 MPa[8]。因此,為滿足安全殼的核安全功能要求,需要考慮一定的壓力控制措施,而陸地核電站僅依靠安全殼的自由容積即可在一定程度上緩解結構承壓要求。

圖 1 浮動堆安全殼分析流程Fig. 1 FNPP containment analysis flow

因此,為保障浮動堆安全殼的核安全功能,提高浮動平臺的經(jīng)濟性能,關鍵是要控制安全殼的容積和重量,降低安全殼壓力,保證安全殼強度。

2 設計輸入研究

安全殼空間需求是總體方案的重要設計輸入,安全殼空間除了要滿足設備布置外,還應保證安全殼壓力低于安全殼結構強度,而后者是主要矛盾。因此,對安全殼設計輸入的研究主要是解決影響安全殼壓力的設計基準事故,及其具有抑制安全殼壓力升高的相關因素。

2.1 設計基準事故確定

針對壓水堆安全殼,對安全殼的完整性構成較大威脅的設計基準事故主要包括:一次側喪失冷卻劑事故(LOCA)、二次側主蒸汽管道破裂(MS LB),這2 類事故所造成的質能釋放能夠在較短的時間內導致安全殼承受較大的內壓,從而對安全殼的結構完整性構成威脅[9]。對于分散式浮動壓水堆,在方案設計階段,考慮主管道冷段、熱段和泵吸入段斷裂,以及主蒸汽管斷裂作為安全殼設計基準事故。通常,冷卻劑主管道冷段雙端斷裂是失水事故中最為嚴重的情況。

事故后安全殼壓力、溫度響應分析需要基于一定的安全殼容積和抑壓措施,經(jīng)多方案定量分析,最終選擇安全殼容積、壓力和溫度參數(shù)均滿足設計的總體參數(shù),并留有一定設計裕度[6]。

2.2 具有抑壓功能的因素分析

抑制壓力和溫度升高的因素有人為設置的抑壓措施、安全殼構筑物及附屬設施的熱吸收。抑壓措施是針對安全殼設計基準事故后,用于應對安全殼事故前幾秒時間內產(chǎn)生的峰值壓力,在事故后期階段,可以采用能動余熱導出或其他手段來降低安全殼的壓力和溫度。

陸上核電站常見的抑壓措施有安全殼淹沒、噴淋和濕阱抑壓等[10]。典型的安全殼淹沒是AP1000 核電站采用的安全殼頂部大水箱,其最大缺點是水箱空間和重量大,不能適應海洋環(huán)境;噴淋系統(tǒng)的冷凝效果要優(yōu)于淹沒方式,但其缺點是能動噴淋依靠能動設備,受設備及電力可靠性的影響嚴重;濕阱抑壓源自沸水堆,具有非能動的特征,沸水堆運行經(jīng)驗顯示其抑壓效果較理想,布置較方便[11]。對于浮動堆,理論研究表明,濕阱抑壓效果明顯,具體見2.3 節(jié)的分析。

但浮動堆采用濕阱抑壓技術也存在一定技術風險,主要表現(xiàn)在:1) 缺少工程實際經(jīng)驗驗證;2) 抑壓水艙容積較大,若作為安全殼的自由容積具有降壓功能,但抑壓水艙裝水后會造成浮動堆重量負擔較大。因此,本研究方案考慮濕阱抑壓技術并展開了理論分析與研究,用以為后期試驗驗證做準備。濕阱抑壓技術實際是否適用于浮動堆,還有待進一步的試驗驗證。

2.3 濕阱抑壓的安全殼事故相應研究

自由容積是指安全殼總容積除去結構和設備系數(shù)后的容積,可根據(jù)質能釋放原理,初步估算安全殼事故壓力[5]。基于一回路水裝量等設計輸入,可得到LOCA 事故下不同自由容積下的壓力曲線,如圖2 所示。

圖 2 自由容積與安全殼壓力曲線Fig. 2 Containment′s volume and pressure curve

計算表明,自由容積與安全殼壓力具有負相關性,自由容積越小,壓力增加越明顯。根據(jù)壓力目標,可初步確定安全殼的自由容積。

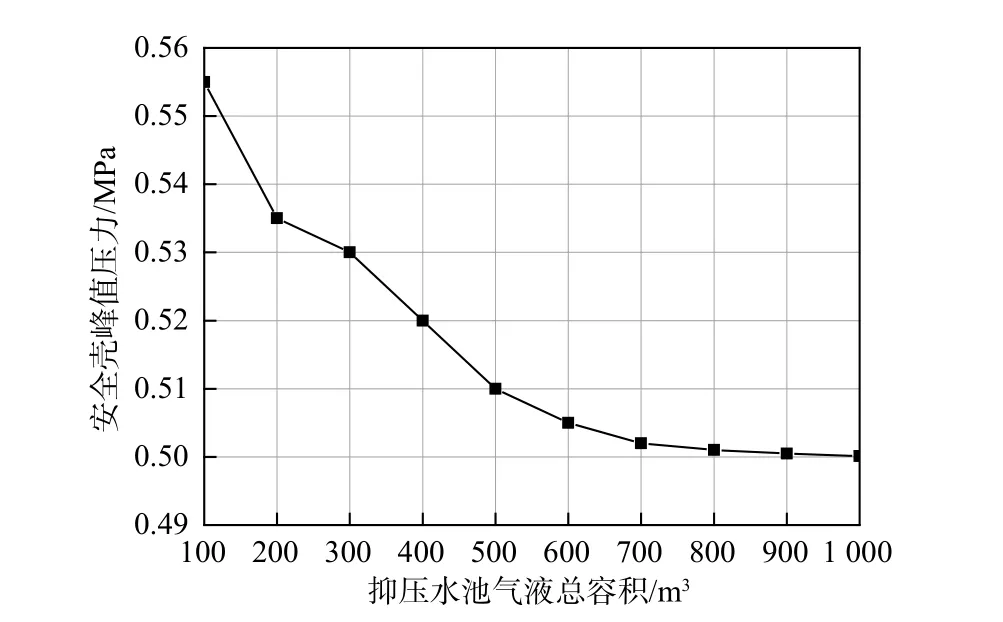

上文介紹了浮動堆采用濕阱抑壓的技術方案,該系統(tǒng)設計的關鍵是確定濕阱的容量和氣水比。氣水比過大,易導致高溫蒸汽冷卻不充分;氣水比過小,又易導致系統(tǒng)啟動或運行困難。可見氣水比過高或過低均會影響到抑壓效果。經(jīng)對比研究,本文選擇1∶1 的氣水比,在1 800 m3自由容積下對不同濕阱容量的LOCA 事故熱工響應進行理論分析,如圖3 所示。

圖 3 濕阱容量與安全殼壓力關系Fig. 3 Relationship between wet pool volume and containment peak pressure

2.4 最終設計參數(shù)

由圖3 可知,濕阱容積在500 m3以內時,峰值壓力的下降速率很快。在該容積下,有、無濕阱抑壓措施的安全殼峰值壓力如圖4 所示。由圖4可知,濕阱抑壓效果明顯,安全殼峰值壓力由0.75 MPa 降低到了0.51 MPa,峰值壓力降幅約32%。

圖 4 安全殼濕阱抑壓效果對比Fig. 4 Comparison of pressure control effects with and without wet pool

因此,安全殼的最終設計參數(shù)為自由容積1 800 m3,其中,干阱容積1 300 m3,濕阱容積500 m3,安全殼設計壓力考慮10%的設計裕度后取0.561 MPa。該參數(shù)將作為安全殼結構設計的重要輸入,安全殼的結構強度應滿足各類規(guī)定工況與載荷組合要求,相關研究分析見第4 節(jié)。

3 空間布置研究

3.1 方案概述

浮動堆安全殼是一種船用承壓艙室,考慮到其在海洋環(huán)境條件下會受到碰撞、沖擊、船體變形等外部載荷的影響,安全殼外壁面應與船體結構弱性連接。此外,還需考慮安全殼屏蔽層的安裝工藝需求、結構在役檢查的可達性要求、安全殼貫穿件開孔的局部強度要求等。總體結構型式應設計緊湊,以提高船體艙的空間利用率。

本文推薦的浮動堆總體方案特征如圖5 所示,在安全殼耐壓邊界外側設置了混合板架結構加強方式,并在腹板相應位置處設置了減輕孔。該結構加強方式可充分利用安全殼的空間:底部和側面通過設置減輕孔,與船體具有弱性連接;底部、頂部、側面和后部可形成空艙,注水后不僅具有屏蔽效果,還具有安全殼冷卻功能,在事故工況下可作為冷卻水源;前部為敞開的結構,有利于一回路等系統(tǒng)貫穿件的布置。

圖 5 浮動堆安全殼結構模型Fig. 5 FNPP containment structural model

3.2 外形選擇

參考以往海上核動力艦船設計經(jīng)驗,浮動堆安全殼具有圓筒和方形2 種方案,兩者在承壓性能和空間利用率方面具有顯著的區(qū)別。其中方形安全殼的整體空間利用率高,可在內部設置多層平臺,平臺之間的層高不受殼體結構影響,殼內設備布置的空間利用率高。同時,方形結構與船體艙室的貼合性也很好,船體的空間利用率高。俄羅斯最新的核動力破冰船及浮動堆(KLT-40S)均采用的是這種方案[12]。

但在承壓能力方面,方形安全殼不及圓形安全殼。對于同等主尺度的浮動堆平臺,若采用圓形安全殼,由于其艙室空間利用率較低,會使安全殼的最大自由容積減小、壓力增加。經(jīng)分析計算,發(fā)現(xiàn)方形安全殼的壓力約為圓形安全殼的1/2,而方形安全殼結構的重量卻約為圓形安全殼的2 倍。

方形安全殼在采用增大安全殼容積和壓力控制措施后,安全殼內壓力可得到有效降低,接近陸上核電站水平,使得方形安全殼壓力和溫度能較好的適應現(xiàn)有設備的設計指標要求,避免了大范圍引起設備重新鑒定或試驗等問題,不會引起明顯的下降。

經(jīng)綜合分析,本文認為浮動堆較適合采用方形安全殼方案。

3.3 抑壓水艙

上文分析了在設計浮動堆方案時,建議考慮采用設置抑壓水艙的濕阱抑壓技術,浮動堆安全殼抑壓水艙的布置和容量是確定安全殼總體方案的關鍵,應遵循以下原則:

1) 與安全殼一體化設計;

2) 位于壓力邊界以內;

3) 與破口就近布置;

4) 足夠的抑壓容量;

5) 避免對一回路布置造成影響等。

因此,本文給出了一種濕阱布置方案,如圖6所示,包含1 個主抑壓艙和2 個輔抑壓艙,分別位于一回路系統(tǒng)的后方和兩側下部,主、輔抑壓水艙接近并圍繞主管道。

3.4 安全包封

放射性物質包容是安全殼主要的核安全功能之一,《核商船安全規(guī)則》要求海上核動力設施設置4 層安全屏障,依次是核燃料包殼、一回路壓力邊界、安全殼和安全包封[7]。安全包封是指包圍安全殼結構的一道屏障,其主要功能是阻止放射性物質非有意釋放并限制其泄漏。因此,浮動堆采用安全殼包封型方案,如圖7 所示。

圖 6 浮動堆濕阱布置Fig. 6 FNPP wet-pool arrangement

圖 7 浮動堆安全殼包封構型Fig. 7 FNPP containment protective enclosure configuration

內層安全殼為一次結構,是承受安全殼設計基準事件下壓力峰值和包容失水事故裂變產(chǎn)物的包容邊界。安全包封為二次結構,是船體堆艙結構的組成部分,應滿足一定的泄漏率指標要求,例如KLT-40S 浮動堆要求安全包封的泄漏率達每天1%[12]。此外,安全包封對防火、防碰撞也具有較好的效果。

3.5 輻射屏蔽

從前文關于安全殼空間和重量限制的分析可知,浮動堆應考慮混凝土、鉛、鑄鐵、水等屏蔽材料的綜合使用[12],不同材料的等效屏蔽厚度比參見表1。其中鉛的屏蔽效果好、重量輕、尺寸小,但價格高。單獨使用其他屏蔽材料,均會導致重量和船舶主尺度增大,綜合經(jīng)濟性能不好[13]。

表 1 屏蔽材料厚度對比表Table 1 Thickness ratios of radiation shield material

因此,浮動堆安全殼屏蔽宜采用以鉛為主,其他屏蔽材料為輔的方針。利用安全殼與安全圍壁的夾層設置屏蔽水艙,在空間允許的地方使用鐵或混凝土,減少鉛的使用,增加經(jīng)濟性。

4 結構分析研究

4.1 物項分級和標準

進行安全殼結構強度分析首先需確定其安全分級,這是保證安全殼核安全功能的基礎,陸上核電站與核動力艦船規(guī)范均規(guī)定安全殼為核安全2級[14-16]。在采用標準方面,ASME 規(guī)范體系第1 冊NE 分卷的MC 級是專門針對鋼制安全殼而設計的章節(jié),AP1000 核電站安全殼的設計參照了該標準[14],因此,浮動堆安全殼設計也參考該標準。

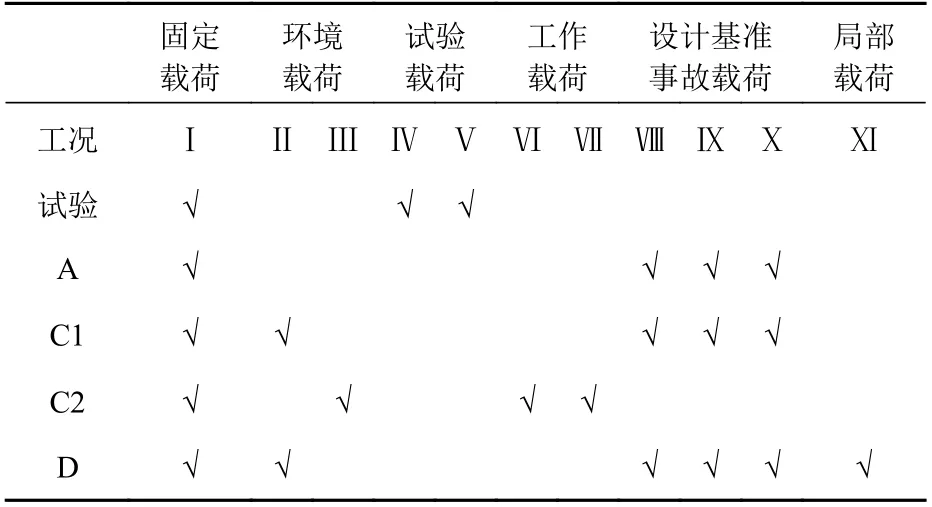

4.2 工況與載荷組合研究

安全殼結構需滿足不同類別工況下載荷組合的強度要求,結合ASME 規(guī)范中MC 級部件設計規(guī)定[15],安全殼載荷分為A,B,C,D 等幾類工況,詳細的描述見ASME 規(guī)范,此處不再贅述。其中,B 級工況為電廠正常運行工況,載荷并不惡劣,載荷強度被其他幾類載荷包容,故不單獨列出。參考陸上核電站安全殼分析模式,浮動堆將重點考慮海洋環(huán)境載荷,本文選取了安全停堆波浪載荷和極限波浪載荷,因此將C 類工況分為C1 和C2,取代了陸上核電站地震載荷。此外,還存在著由人為事件造成的外部載荷,如船舶碰撞、直升機墜落等,將參考陸上核電站模式獨立校驗,不作為浮動堆安全殼典型的載荷工況。因此,安全殼的設計工況及載荷組合如表2 所示。表中,Ⅰ~Ⅺ分別表示重力、安全停堆波浪載荷、極限波浪載荷、試驗壓力、試驗溫度、工作壓力、工作溫度、設計壓力、事故工況下熱反應、事故工況下熱載荷,以及事故工況下管道沖擊/甩擊/反力。

表 2 安全殼工況及載荷組合Table 2 Containment design conditions and load group

4.3 應力強度分析研究

ASME 規(guī)范推薦了分析法和公式法2 種強度限制方法,根據(jù)浮動堆安全殼的結構特點,存在殼體、板架支撐結構、結構不連續(xù)處、應力集中區(qū)等構件,故適于采用分析法。將安全殼結構應力分為一次應力、二次應力(Q)和峰值應力(F),其中一次應力又分為總體和局部薄膜應力(Pm,PL)及彎曲應力(Pb),二次應力為薄膜應力加彎曲應力。

進行強度分析時,需針對不同的工況,根據(jù)安全殼構件的受力特點,校核不同的應力類型。根據(jù)ASME 規(guī)范相應應力類型的強度限值,可采用有限元分析程序評估安全殼結構強度的滿足情況,如表3 所示。表中:Smc為許用應力;Sml為許用應力強度;Sa為由設計疲勞曲線確定的應力幅值。

表 3 浮動堆安全殼應力強度限制Table 3 FNPP containment structural stress limits

進行應力強度分析時,還必須考慮邊界條件的影響,因為安全殼受船體結構的弱性支撐,對提高安全殼的強度性能有幫助。因此,在分析浮動堆安全殼的強度時,可將安全殼視為本體獨立、底部受船體簡支的結構模型。基于表2 的載荷工況組合,根據(jù)表3 所示的應力強度限制,對安全殼殼體、骨材、框架、肘板等構件進行校核計算,最終確定安全殼板采用厚38 mm、腹板高1 500 mm 的T 型材加強的安全殼結構來滿足ASME 規(guī)范MC 級部件的要求。安全殼結構重量約2 000 t,約占浮動平臺排水量的6.6%,能較好地適應排水量30 000 t 級、堆功率2×100 MW 的平臺主尺度要求。

5 結 語

本文通過對浮動堆安全殼的設計研究,并結合安全殼與海洋環(huán)境條件的適應性,提出了浮動堆安全殼空間、重量和壓力這3 個主要設計要求。在設計流程上,首先分析浮動堆安全殼的設計輸入,明確設計基準事故,論證安全殼的壓力水平,固化安全殼空間需求;在設計安全殼方案時,應重點關注安全殼外形、壓力控制、安全屏障和輻射屏蔽對安全殼總體性能的影響。設計結果必須確保安全殼放射性物質所包容的核心功能,必須驗證在各類事故工況組合下安全殼的結構是完整的。最后,文章給出了一種浮動堆鋼質安全殼結構強度分析方法,可供設計人員參考。