基于鏡面反射的紅外無損檢測技術(shù)

眭霄翔,高建民,劉步良,吳文昊,江海軍

(1.中廣核檢測技術(shù)有限公司,蘇州 215000;2.南京諾威爾光電系統(tǒng)有限公司,南京 210038)

紅外無損檢測技術(shù)隨著熱成像技術(shù)的發(fā)展而出現(xiàn),主要過程是利用熱成像儀將物體不可見的紅外輻射信息轉(zhuǎn)換成可見的熱圖像。由于該技術(shù)具有檢測速度快、非接觸、非破壞、檢測面積大、便于在線在役檢測、結(jié)果直觀等特點,已廣泛應(yīng)用于金屬、非金屬、復合材料的缺陷檢測中,已成為超聲、渦流、射線、滲透、磁粉等傳統(tǒng)無損檢測技術(shù)的一種補充檢測技術(shù)[1]。紅外無損檢測的原理是:根據(jù)缺陷處與母材存在熱導率差異的特點,引入外部熱激勵源對待檢工件進行均勻激勵,并利用熱成像儀實時觀察并記錄工件表面的溫度變化,經(jīng)過圖像處理判斷缺陷的情況[2]。根據(jù)上述原理,各單位研發(fā)了多種紅外無損檢測設(shè)備,以滿足不斷出現(xiàn)的無損檢測需求,取得了較好的應(yīng)用效果。

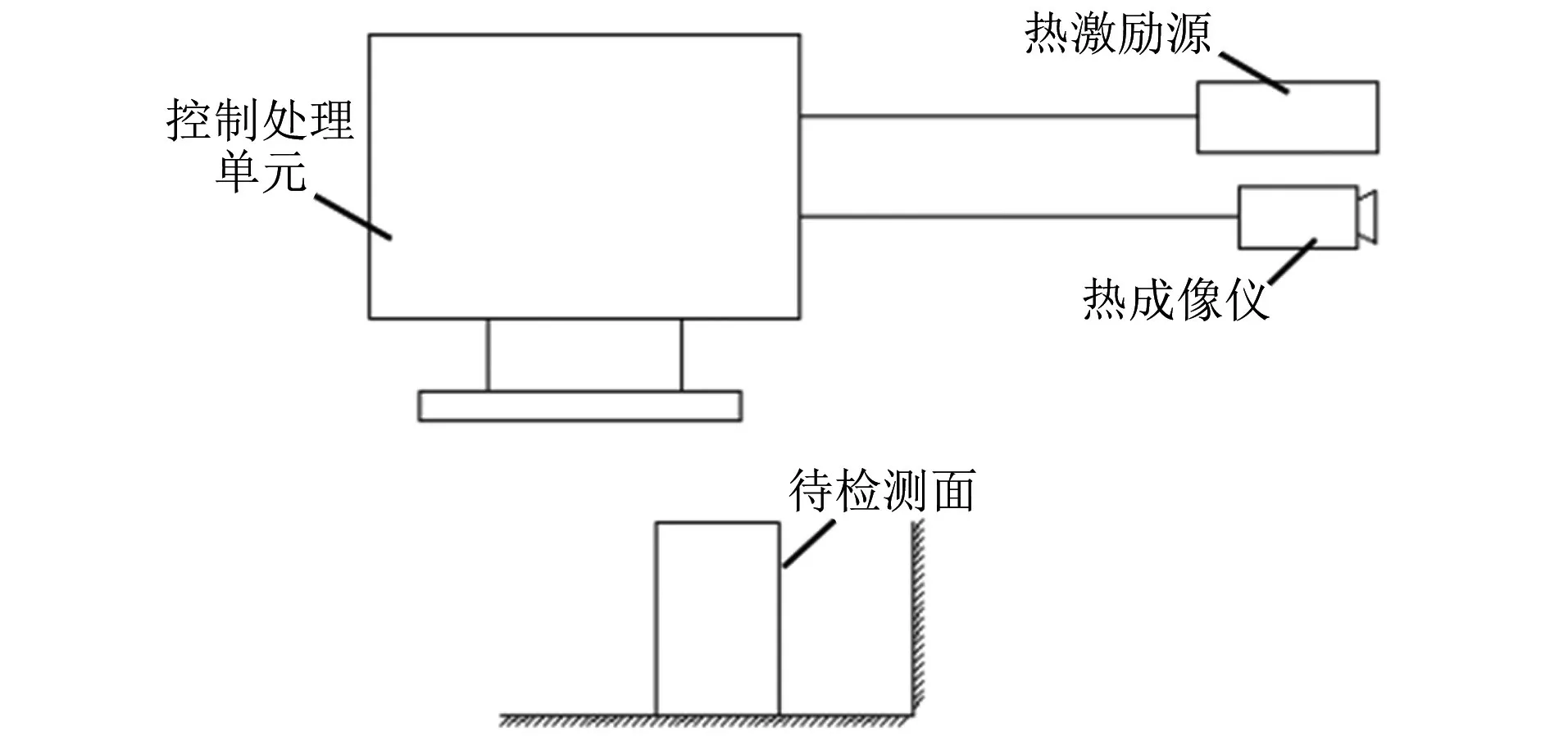

考慮到熱激勵設(shè)備對熱成像儀的成像干擾,紅外無損檢測設(shè)備不會將熱激勵模塊和熱成像模塊高度集成,因此紅外無損檢測設(shè)備(系統(tǒng))體積較大。在實際工程中存在這類應(yīng)用場景:待檢工件已安裝至某固定系統(tǒng)中,因現(xiàn)場空間有限、系統(tǒng)結(jié)構(gòu)遮擋和檢測設(shè)備的固有體積,紅外無損檢測設(shè)備無法直接接近待檢工件,導致檢測不可達的情況(見圖1)。

圖1 紅外無損檢測設(shè)備無法直接接近待檢工件示意

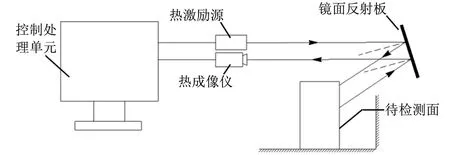

筆者提出在待檢工件附近設(shè)置一個鏡面反射板,要求鏡面反射板對熱激勵(閃光燈、激光等)和紅外輻射具有較高的反射率,使熱激勵模塊發(fā)出的激勵傳播路徑經(jīng)過鏡面板反射可抵達待檢測面,待檢測面對外的熱輻射經(jīng)過鏡面反射進入熱成像儀視場內(nèi),以達到擴大待檢工件可檢測范圍的目的。

1 鏡面反射紅外無損檢測

1.1 檢測原理

在工件的待檢測面附近,設(shè)置了合適尺寸的鏡面反射板,并調(diào)整鏡面反射板的角度。熱激勵源對外輸出特定形式的激勵,激勵傳輸至鏡面反射板上,以較大的比例發(fā)生反射。反射的激勵傳輸至工件待檢測面后被吸收,從而工件待檢表面產(chǎn)生溫度變化,對外表現(xiàn)為紅外輻射的變化。待檢測面對外的紅外輻射傳輸至鏡面反射板后,以較大的比例發(fā)生反射,反射的紅外輻射傳輸至熱成像儀視場內(nèi),引起熱圖像變化,根據(jù)熱圖像的變化情況判斷待檢測面的缺陷情況。上述過程中,熱激勵和紅外輻射在鏡面板處發(fā)生的兩次反射均滿足反射定律,即入射路徑和反射路徑關(guān)于鏡面法向?qū)ΨQ(見圖2)。

圖2 鏡面反射紅外無損檢測原理示意

1.2 系統(tǒng)組成

基于鏡面反射的紅外無損檢測系統(tǒng)與常用的紅外無損檢測系統(tǒng)相似,由控制處理單元、熱激勵源、熱成像儀等構(gòu)成。此外,還有用于改變熱激勵和紅外輻射傳輸方向的鏡面反射板。易于實現(xiàn)控制且容易獲得的熱激勵源通常為閃光燈、激光等,其能量形式為可見光能量;待檢表面溫度上升對外表現(xiàn)出變化的紅外輻射,其能量形式為紅外波段的電磁輻射。

要實現(xiàn)對可見光能量的鏡面反射,需使鏡面的粗糙度小于0.8 μm,且采用的材料不宜為深色;要實現(xiàn)對紅外輻射能量的鏡面反射,鏡面的粗糙度與上述可見光的要求相似,采用的材料需對紅外輻射具有較高的反射率,通常銀白色的金屬具備此特點。綜合考慮現(xiàn)有材料對上述兩種能量的反射情況,通常采用拋光處理的不銹鋼板作為鏡面反射板。

1.3 原理推導

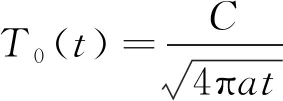

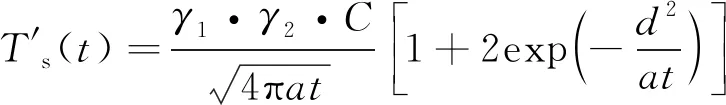

由熱傳導理論中一維熱傳導方程可得,工件無缺陷區(qū)域表面溫度變化函數(shù)和有限厚度d處的表面溫度變化函數(shù)分別為

(1)

(2)

式中:C=Q/(ρ·cv),為施加在工件表面單位面積的熱量與單位體積存儲熱量的比值,Q為施加的總熱量,ρ為工件材料的密度,cv為工件材料的比熱容;a為熱擴散率;d為工件材料厚度;t為激勵后熱擴散的時間[3]。

對于鏡面反射的情況,由于引入了反射鏡,所以整個計算過程增加了兩個反射率,分別是用于可見光波段的反射因子γ1和紅外波段的反射因子γ2。其中,可見光波段反射因子γ1會影響激勵能量的強度和均勻度,紅外波段反射因子γ2會降低接收到的紅外信號強度和增加紅外輻射傳輸過程中的雜散。

那么,鏡面反射公式為

(3)

(4)

從式(3),(4)可以看出,增加反射鏡后,激勵的總能量會有所下降、紅外圖像的成像質(zhì)量亦會有所下降,會對檢測結(jié)果帶來不利的影響。

2 試驗系統(tǒng)

2.1 試驗試塊

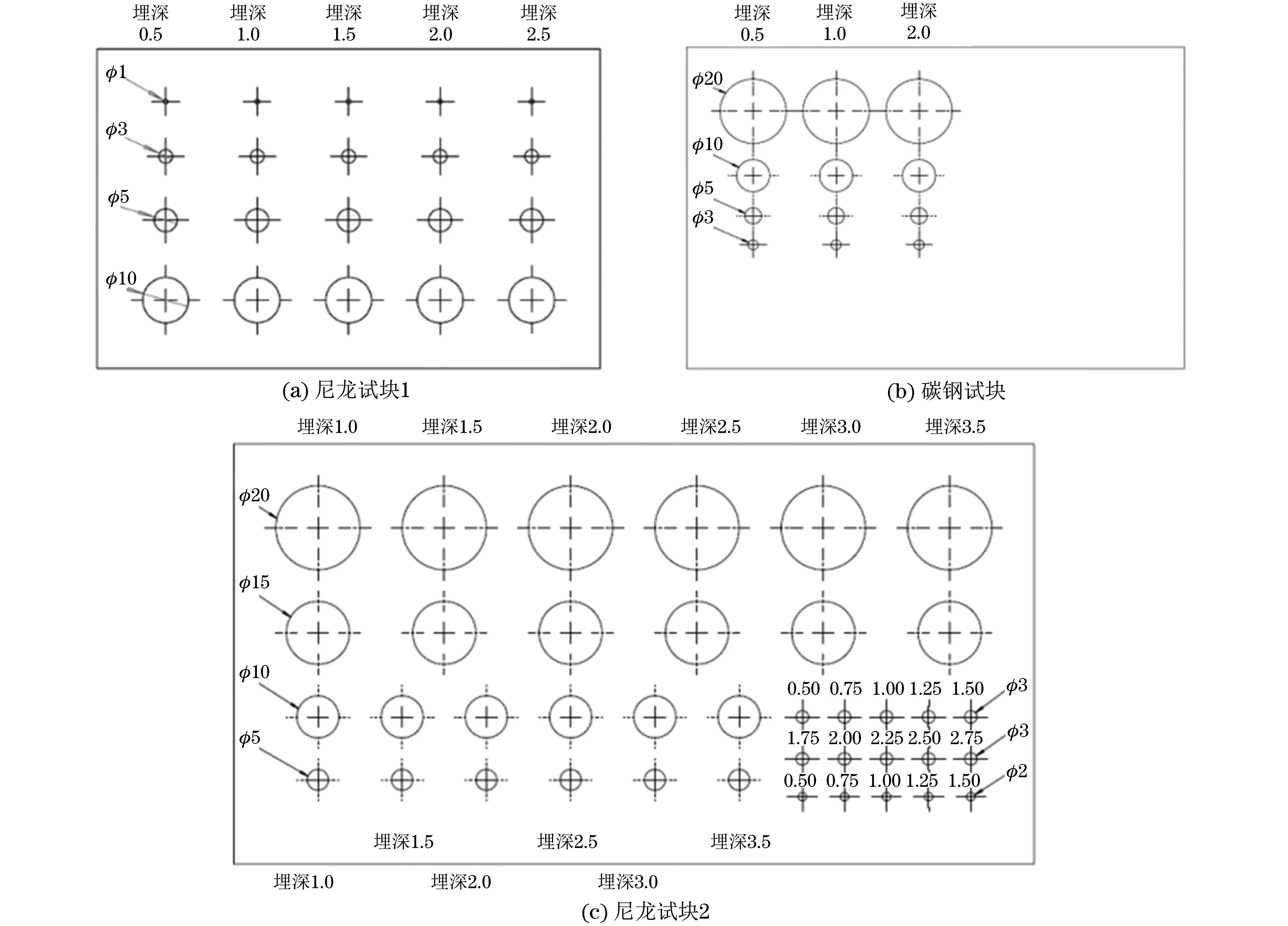

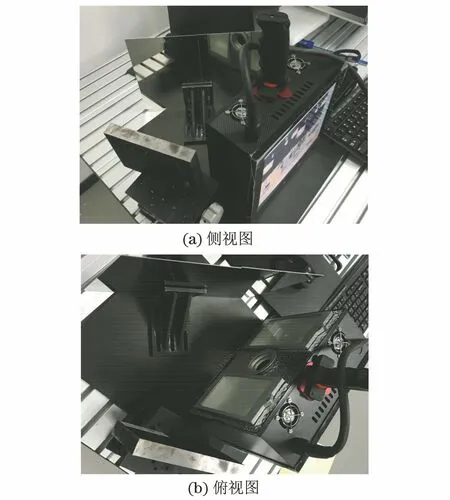

試驗所采用的試塊包括兩個尼龍材料的試塊、一個碳鋼材料的試塊,每個試塊上均制備了一系列不同直徑、不同埋藏深度的平底孔作為人工缺陷[4],人工缺陷試塊設(shè)計示意如圖3所示,尼龍試塊人工缺陷分布如表1所示[表中,以φ10 mm(0.5 mm埋深)為例,φ10 mm為人工缺陷的直徑,0.5 mm為該人工缺陷的埋藏深度,通常埋深越大,缺陷越難以檢測出]。

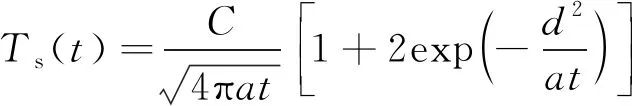

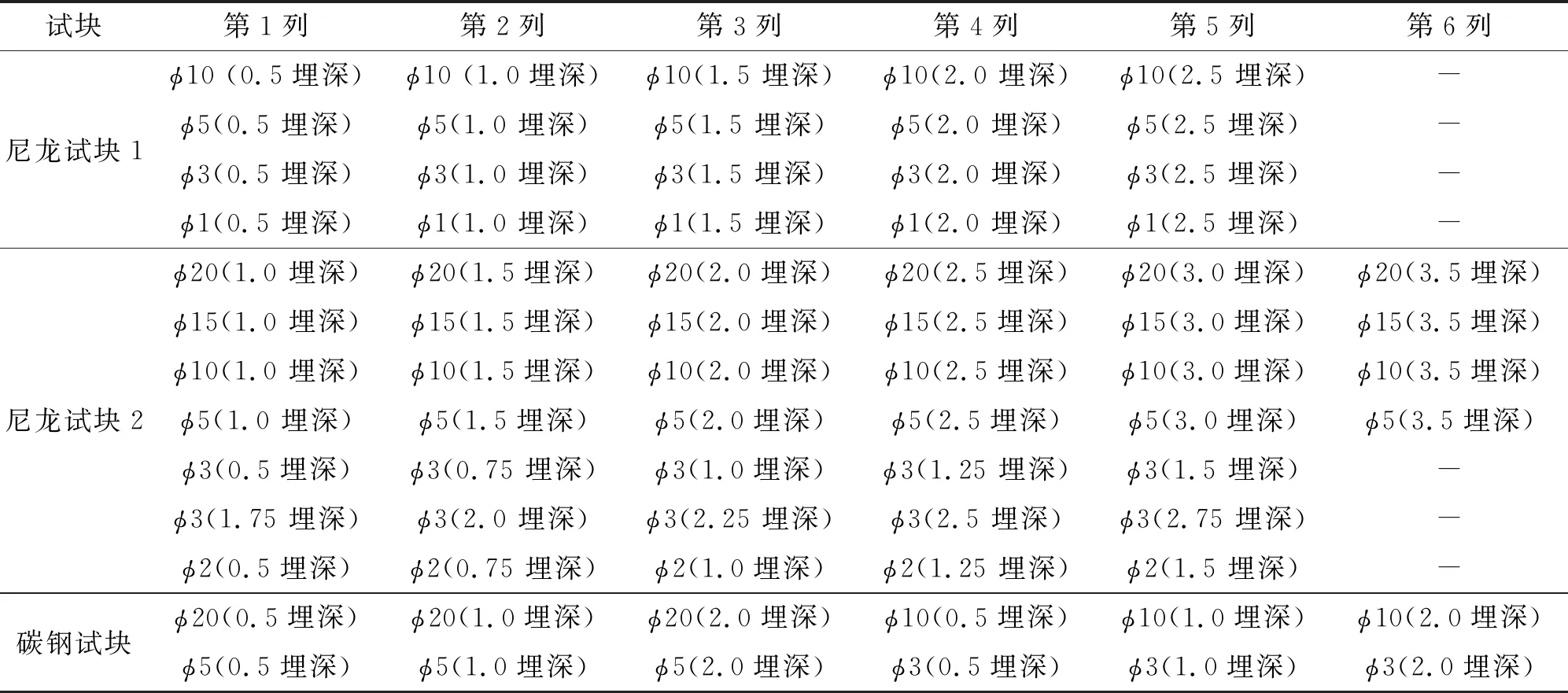

2.2 鏡面反射紅外無損檢測系統(tǒng)

試驗使用的紅外無損檢測系統(tǒng)采用閃光燈作為熱激勵源,單次釋放能量可調(diào)。采用非制冷型熱成像儀,溫度靈敏度為0.05 ℃,分辨率為640×512,熱圖像采集幀頻為50 Hz。采用自主研制的圖像采集處理系統(tǒng),可對熱圖像序列進行數(shù)據(jù)圖像處理。采用經(jīng)拋光處理的不銹鋼薄板作為鏡面反射板,以減少對紅外輻射的吸收而導致的靈敏度降低的情況。

圖3 人工缺陷試塊設(shè)計示意

表1 尼龍試塊人工缺陷分布 mm

在實驗室條件下,熱激勵源、熱成像儀、待檢工件、鏡面反射板的相對位置以能在熱成像儀鏡頭內(nèi)觀察到鏡面反射板中的待檢工件為宜,鏡面反射檢測系統(tǒng)相對位置示意如圖4所示。

圖4 鏡面反射檢測系統(tǒng)相對位置示意

3 試驗結(jié)果與分析

3.1 直接檢測

將熱激勵源與熱成像儀互相呈一定角度放置,試驗臺位于熱激勵源能量輸出方向與熱成像儀視場匯聚處,將3個試塊依次置于試驗臺,進行紅外無損檢測試驗。試驗過程中,熱激勵傳輸至試塊表面,引起試塊人工缺陷處的表面溫度異常,熱成像儀直接觀察和記錄該異常,經(jīng)數(shù)據(jù)處理后可判斷缺陷情況。

3.2 間接(鏡面反射)檢測

將熱激勵源、熱成像儀、試驗臺呈一定角度放置,且均在鏡面反射板同側(cè),其中熱激勵源能量輸出方向與熱成像觀察視角方向近似平行,擺放試塊的試驗臺經(jīng)鏡面反射板的反射,出現(xiàn)在熱成像儀視場內(nèi)。將3個試塊依次置于試驗臺,進行紅外無損檢測試驗。試驗過程中:熱激勵經(jīng)鏡面反射板的作用傳輸至試塊表面;紅外輻射經(jīng)鏡面反射板的作用,傳輸至熱成像儀視場內(nèi),經(jīng)數(shù)據(jù)處理后可判斷缺陷情況。

3.3 試驗結(jié)果

3.3.1 尼龍試塊1的檢測結(jié)果

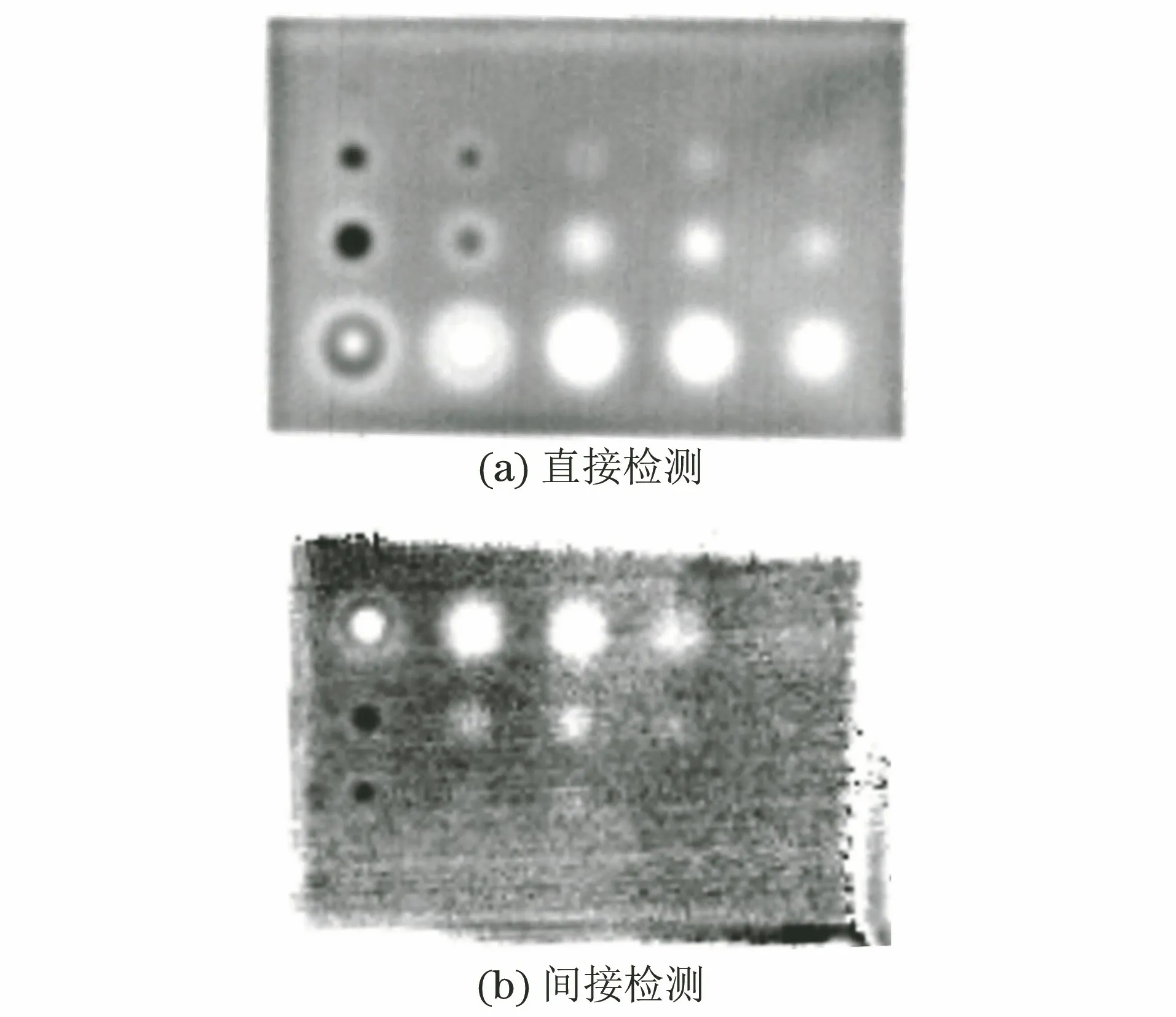

圖5 尼龍試塊1的紅外無損檢測結(jié)果

分別對尼龍試塊1進行直接檢測和間接檢測,試驗結(jié)果如圖5所示。從試驗結(jié)果可知:直接檢測可觀察到最小的人工缺陷為φ5 mm(2.5 mm埋深)和φ3 mm(2.5 mm埋深);間接檢測可觀察到最小的人工缺陷為φ5 mm(2.0 mm埋深)和φ3 mm(1.5 mm埋深)。

3.3.2 尼龍試塊2的檢測結(jié)果

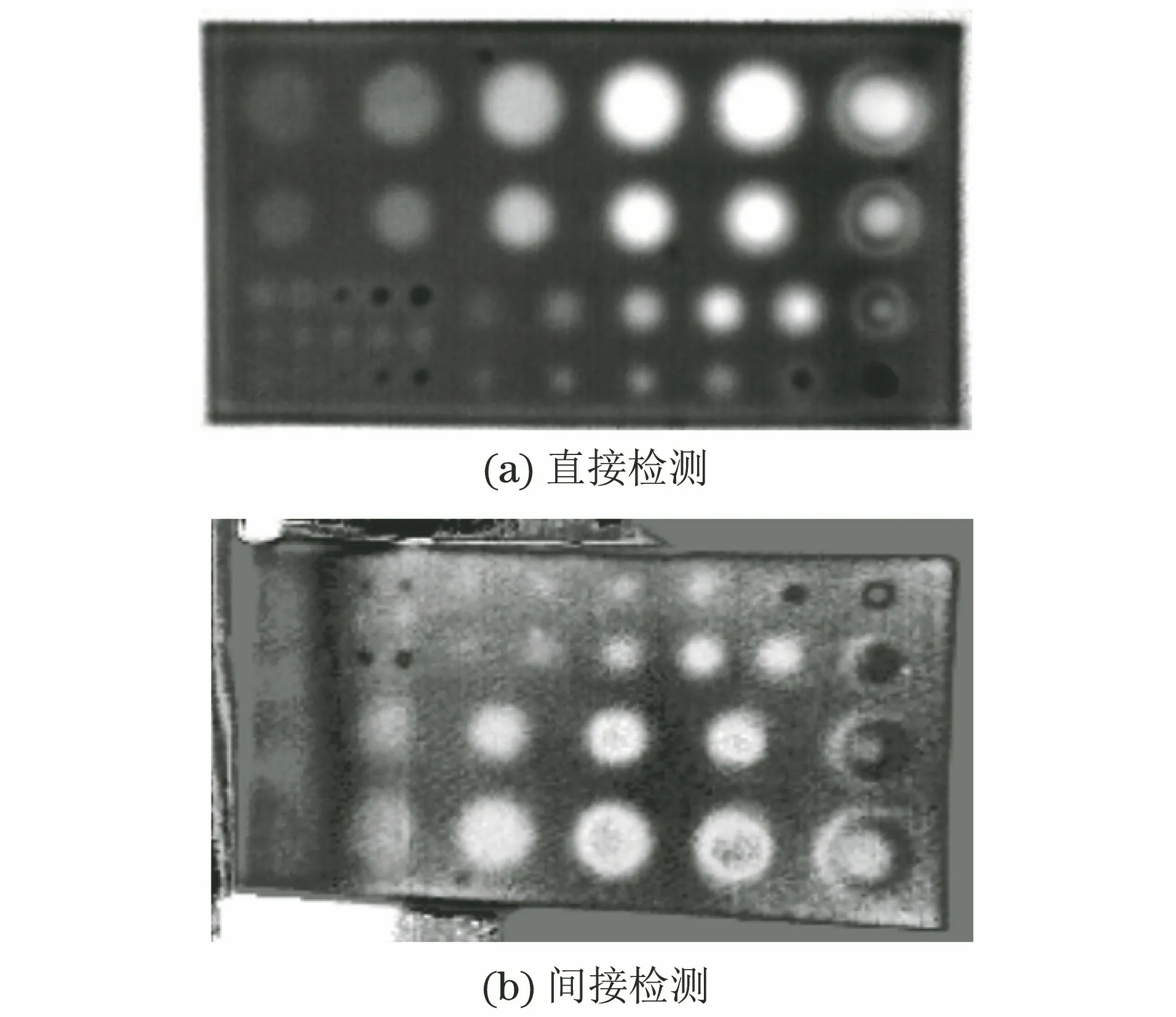

分別對尼龍試塊2進行直接檢測和間接檢測,試驗結(jié)果如圖6所示。從試驗結(jié)果可知:直接檢測可觀察到最小的人工缺陷為φ3 mm(1.5 mm埋深)和φ2 mm(1.5 mm埋深);間接檢測可觀察到最小的人工缺陷為φ3 mm(1.0 mm埋深)和φ2 mm(0.75 mm埋深)。

圖6 尼龍試塊2的紅外無損檢測結(jié)果

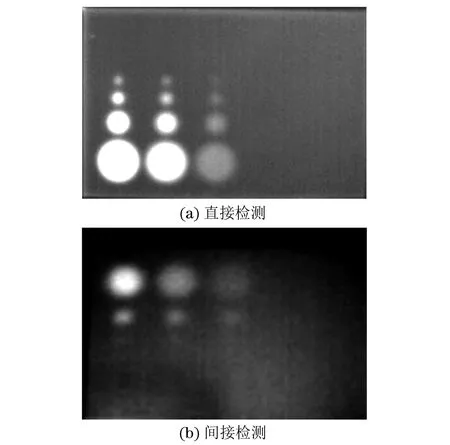

3.3.3 碳鋼試塊的檢測結(jié)果

分別對碳鋼試塊進行直接檢測和間接檢測,試驗結(jié)果如圖7所示。從試驗結(jié)果可知:直接檢測可觀察到最小的人工缺陷為φ3 mm(2.0 mm埋深)和φ5 mm(2.0 mm埋深);間接檢測可觀察到最小的人工缺陷為φ5 mm(2.0 mm埋深)和φ5 mm(1.0 mm埋深)。

圖7 碳鋼試塊的紅外無損檢測結(jié)果

3.4 試驗結(jié)果分析

根據(jù)現(xiàn)有試驗結(jié)果進行對比分析,結(jié)合試驗過程和試驗條件,做出如下分析判斷。

對3組對比試驗的熱圖像進行觀察,可發(fā)現(xiàn)間接檢測呈現(xiàn)的熱圖像的人工缺陷分布規(guī)律與直接檢測結(jié)果呈鏡像關(guān)系。產(chǎn)生該現(xiàn)象的原因是,間接檢測中呈現(xiàn)的人工缺陷熱圖像是經(jīng)過鏡面反射后獲得的,與真實人工缺陷呈鏡像分布。在真實的應(yīng)用場景中,采用間接檢測方法獲得的熱圖像,需使用圖像處理軟件進行翻轉(zhuǎn),才可獲得與真實缺陷分布情況一致的結(jié)果。

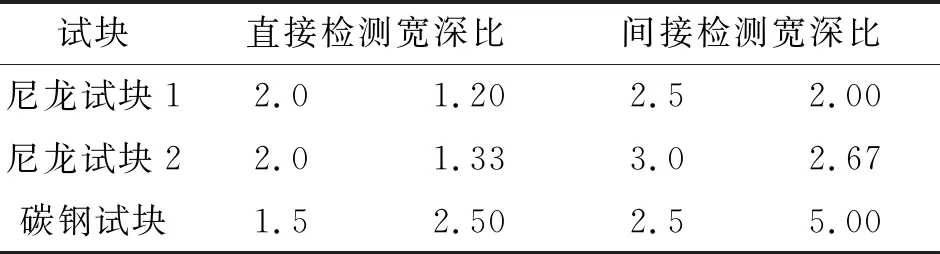

根據(jù)3組人工缺陷試塊的試驗結(jié)果進行對比分析,可發(fā)現(xiàn)直接檢測的靈敏度優(yōu)于間接檢測的。直觀地看:針對同一試塊中相同直徑的人工缺陷,直接檢測可發(fā)現(xiàn)埋藏深度更大的人工缺陷;針對相同埋藏深度的人工缺陷,直接檢測可發(fā)現(xiàn)直徑更小的人工缺陷。從數(shù)據(jù)上分析,對3組試驗中發(fā)現(xiàn)的最小人工缺陷進行尺寸歸納,分別對應(yīng)的寬深比如表2所示。寬深比的定義為缺陷直徑與缺陷埋藏深度的比值,通常情況下寬深比越大,該缺陷越容易被檢測出。從表2可知,間接檢測最小可檢缺陷對應(yīng)的寬深比普遍大于同一試塊中直接檢測對應(yīng)的寬深比,即意味著間接檢測方法中最小可檢缺陷本身(從缺陷性質(zhì)上考慮)更易于檢出。表2的數(shù)據(jù)可以為直接檢測的靈敏度優(yōu)于間接檢測靈敏度的結(jié)論提供一定參考。

表2 三種試塊最小可檢缺陷的寬深比

不管采用直接檢測或間接檢測方法,缺陷尺寸和位置均對檢測靈敏度有著重要的影響。缺陷尺寸和位置主要包括缺陷埋深、缺陷直徑、缺陷厚度等。隨著缺陷埋深的增大,缺陷的表面溫差減小,檢測靈敏度減小。缺陷直徑或缺陷厚度增大時,缺陷的表面溫差增大,相應(yīng)地檢測靈敏度也增大。但缺陷埋深、缺陷直徑、缺陷厚度3個因素對檢測靈敏度的影響程度遞減[5]。現(xiàn)對兩種檢測方法靈敏度差異的原因進行分析。同一組試驗過程中,熱激勵源的輸出能量、熱成像儀采集幀頻等均保持一致。直接檢測和間接檢測的主要差異是鏡面反射板上發(fā)生的兩次反射所導致的熱激勵能量損失和紅外輻射損失。此外,兩種檢測方法的熱激勵源的輸出能量均呈一定角度地向空間發(fā)散。直接檢測中待檢工件距離熱激勵源較近,收到的熱激勵能量較集中;間接檢測中待檢工件因為經(jīng)過鏡面反射,熱激勵能量傳輸?shù)穆窂捷^遠,收到的熱激勵能量較小,也是導致檢測靈敏度低于直接檢測的原因。在未有外部熱激勵加載時,待檢工件的缺陷和母材處于熱平衡,當熱激勵能量施加到待檢工件表面時,缺陷與母材處產(chǎn)生溫度差,并由熱成像儀觀察到該溫度差,經(jīng)過分析判斷確認缺陷。如待檢工件材料熱擴散系數(shù)較低(例如尼龍等),隨著熱激勵的持續(xù)施加,缺陷與母材處的溫度差也持續(xù)增加,熱成像儀將更加容易觀察到缺陷。如待檢工件熱擴散系數(shù)較高(例如金屬等),總體溫度更易于趨于一致,由熱激勵的持續(xù)施加導致的待檢工件溫度整體上升,較之缺陷與母材處的溫度差的增加,將更為明顯。因此熱擴散系數(shù)較高的材料不適合使用低功率的熱激勵方式,通常采用瞬時高能量的熱激勵(如閃光燈等)。

4 結(jié)語

(1) 基于鏡面反射的紅外無損檢測技術(shù)可在常規(guī)的紅外無損檢測方法不可達時,用于擴大檢測范圍,提高檢測的可達比例。

(2) 基于鏡面反射的紅外無損檢測技術(shù)受熱激勵能量、熱激勵種類、待檢工件類型、潛在缺陷尺寸和位置、鏡面反射率等因素的影響,檢測靈敏度略低于常規(guī)的紅外無損檢測技術(shù)的。

(3) 提高熱成像儀的硬件參數(shù),改善熱激勵種類與待檢工件材料的匹配,增強熱激勵指向待檢工件能量傳輸?shù)姆较蛐裕x擇高反射率的鏡面,減少鏡面反射次數(shù)(例如將熱激勵直接傳輸至待檢工件,鏡面反射過程僅發(fā)生在熱成像儀觀察階段),優(yōu)化熱圖像處理軟件的算法,通過這些改進措施,可以一定程度上提高基于鏡面反射的紅外無損檢測靈敏度,獲得不低于常規(guī)紅外無損檢測的能力。

為獲得充分的論據(jù),對當前的試驗提出如下改進方向。

(1) 制備多組不同材料的試塊,設(shè)置的人工缺陷包含不同的類型、尺寸、位置。

(2) 提高熱成像儀的分辨率,采用制冷型熱成像儀提高試驗效果,完善試驗數(shù)據(jù)。

(3) 分別采用不同種類的熱激勵源,可對熱激勵能量、功率、傳輸方向、傳輸介質(zhì)等做出選擇,如針對熱擴散系數(shù)高的材料,可采用單次能量高的激勵方式(閃光燈、激光等)。針對熱擴散系數(shù)低的材料,可采用累積時間較長的激勵方式(鹵素燈、熱風等)。

(4) 根據(jù)熱波衰減的特性,考慮減少試驗過程中熱激勵損失的方法,如在熱激勵輸出過程中限制其傳輸方向,調(diào)整鏡面反射角度,使大多數(shù)能量傳輸均朝著特定的方向[6];或在檢測過程中減少能量反射次數(shù),如熱激勵源可達性好,可直接將熱激勵施加至待檢工件上,鏡面反射只在紅外輻射從工件表面到熱成像儀的過程中發(fā)生。

(5) 考慮熱波衰減的特性,鏡面反射率、鏡面反射角度對檢測靈敏度的影響,探究熱圖像對比度下降與上述因素的量化關(guān)系。