鋼管桁架節(jié)點(diǎn)焊縫疲勞裂紋的相控陣超聲檢測

劉祥民

(福建省建筑科學(xué)研究院有限責(zé)任公司 福建省綠色建筑技術(shù)重點(diǎn)試驗(yàn)室,福州 350001)

鋼管桁架結(jié)構(gòu)是指由鋼管制成的桁架結(jié)構(gòu)體系,具有用料經(jīng)濟(jì),結(jié)構(gòu)自重小,易于構(gòu)成各種外形以適應(yīng)不同用途的優(yōu)點(diǎn),在海洋工程、橋梁工程、塔桅工程、工業(yè)及民用建筑中應(yīng)用廣泛。特別是現(xiàn)今的許多大跨度的場館建筑,如會展中心、體育場館或其他一些大型公共建筑,都采用了鋼管桁架結(jié)構(gòu)[1-2]。

鋼管桁架結(jié)構(gòu)在節(jié)點(diǎn)處采用焊接連接,實(shí)際工程結(jié)構(gòu)在長期運(yùn)營階段受風(fēng)荷載、波浪荷載、車輛荷載等動載往復(fù)作用,鋼管桁架管節(jié)點(diǎn)(以下簡稱管節(jié)點(diǎn))焊縫處易發(fā)生疲勞破壞,主要表現(xiàn)為疲勞開裂[3-4]。所以,在服役期間對管節(jié)點(diǎn)焊縫進(jìn)行無損檢測,及早發(fā)現(xiàn)管節(jié)點(diǎn)焊縫疲勞裂紋對于保證結(jié)構(gòu)安全是極其重要的。筆者研究了相控陣超聲檢測鋼管節(jié)點(diǎn)疲勞裂紋的有效性。

針對目前無損檢測管節(jié)點(diǎn)相貫線焊縫疲勞裂紋的局限性,通過對比分析相控陣超聲檢測結(jié)果和鋼管節(jié)點(diǎn)疲勞試驗(yàn)結(jié)果,為實(shí)際工程結(jié)構(gòu)管節(jié)點(diǎn)相貫線焊縫的疲勞裂紋檢測提供了參考和借鑒。

1 管節(jié)點(diǎn)焊縫疲勞裂紋無損檢測方法的選擇

目前,常用的焊縫內(nèi)部質(zhì)量無損檢測方法主要有常規(guī)超聲波檢測和射線檢測。射線檢測通常對于體積型缺陷較敏感(如未焊透、夾渣、氣孔等),對于面積型缺陷極易漏檢(如裂紋、未熔合等);另外,X射線檢測主要適用于對接焊縫的檢測,對于管節(jié)點(diǎn)的相貫線焊縫,其底片布置困難,很難滿足透照要求。所以,目前管節(jié)點(diǎn)焊縫的無損檢測主要采用常規(guī)超聲波檢測。

在管節(jié)點(diǎn)常規(guī)的超聲波檢測過程中,由于管節(jié)點(diǎn)相貫線焊縫是一條曲率連續(xù)變化的空間曲線,焊縫截面、坡口角度、兩面角等結(jié)構(gòu)參數(shù)隨焊縫位置的不同連續(xù)變化;在不同的聲束截面,主支管均呈橢圓形,且曲率不斷變化,使得半跨距聲程不斷變化以及聲耦合補(bǔ)償不一致,從而導(dǎo)致管節(jié)點(diǎn)焊縫超聲波檢測存在反射波識別困難、定位不準(zhǔn)確、定量困難、檢測效率低等問題。另外,由于檢測位置的限制,無論采用何種角度的探頭,均存在檢測盲區(qū)。同時(shí),常規(guī)超聲波檢測由于聲束傳播方向單一,對不同方向裂紋的敏感性不一致[5]。

近年來,隨著微電子和晶片加工等技術(shù)的發(fā)展,相控陣超聲檢測逐漸運(yùn)用到工程結(jié)構(gòu)的無損檢測中,這為檢測人員提供了一種新的超聲波無損檢測方法。

2 相控陣超聲檢測技術(shù)

2.1 相控陣超聲檢測技術(shù)的原理

相控陣超聲檢測技術(shù)是通過控制各個(gè)獨(dú)立陣元的延時(shí),生成不同指向性和聚焦的超聲波波束,從而達(dá)到控制波束的效果,可以做到無需或少移動探頭而快速實(shí)現(xiàn)檢測。采用該技術(shù)檢測時(shí),只要將探頭放在一個(gè)接近焊縫的位置就可以實(shí)現(xiàn)自動掃查,并生成被檢測物體中缺陷的完整圖像,真正實(shí)現(xiàn)了自動掃查,且其可檢測復(fù)雜形狀的物體,克服了常規(guī)A型超聲脈沖法的一些局限性。

2.2 相控陣超聲檢測技術(shù)在管節(jié)點(diǎn)焊縫檢測中的應(yīng)用

由于相控陣陣元的延遲時(shí)間可動態(tài)改變,所以使用相控陣探頭檢測主要是利用其如下3大特點(diǎn):① 可用計(jì)算機(jī)軟件控制聲束角度、聚焦距離;② 可用單個(gè)小型的多元探頭在同一位置實(shí)施多角度檢測;③ 可對復(fù)雜的幾何形狀進(jìn)行檢測,其機(jī)動、靈活性較大。

與常規(guī)超聲波檢測相比,相控陣超聲檢測探頭角度可設(shè)置為一個(gè)扇面,在檢測管節(jié)點(diǎn)焊縫時(shí)無需或少移動探頭即可覆蓋大部分焊縫截面,其能夠適應(yīng)管節(jié)點(diǎn)復(fù)雜的幾何形狀,檢測速度快。

由于管節(jié)點(diǎn)焊縫是一條曲率連續(xù)變化的空間曲線,其結(jié)構(gòu)參數(shù)隨著焊縫位置連續(xù)變化,為了解決管節(jié)點(diǎn)焊縫缺陷的定位、定量問題,行業(yè)內(nèi)一直尋求建立相關(guān)的數(shù)學(xué)模型,借助計(jì)算機(jī)輔助計(jì)算來幫助缺陷的定位和定量。冶金部建筑研究總院的劉興亞等[6]通過數(shù)學(xué)推導(dǎo),建立了管節(jié)點(diǎn)焊縫各結(jié)構(gòu)參數(shù)的相互關(guān)系,繪制了幾何臨界角與相貫角、聲程修正系數(shù)及水平距離修正系數(shù)與相貫角和偏角的關(guān)系曲線,提出了管節(jié)點(diǎn)焊縫超聲波檢測在工程實(shí)踐中的理論。天津大學(xué)的王萍等[7]根據(jù)管節(jié)點(diǎn)焊縫的結(jié)構(gòu)特點(diǎn),建立了焊縫及其任意定點(diǎn)截面的數(shù)學(xué)模型,并給出其算法,實(shí)現(xiàn)了利用計(jì)算機(jī)對缺陷的準(zhǔn)確、快速定位方法。南昌航空大學(xué)的程俊等[8]在已有工作的基礎(chǔ)上,研制了一套“TKY管節(jié)點(diǎn)焊縫相控陣檢測輔助定位軟件”。這些研究成果和超聲波相控陣技術(shù)相結(jié)合,可以解決管節(jié)點(diǎn)焊縫現(xiàn)場檢測中存在的問題。

3 相控陣超聲檢測K型管節(jié)點(diǎn)焊縫疲勞裂紋試驗(yàn)

3.1 對比試驗(yàn)方案

為了驗(yàn)證相控陣超聲對管節(jié)點(diǎn)相貫焊縫中初始缺陷、疲勞裂紋等的檢出以及定位、定性和定量能力,以某橋梁結(jié)構(gòu)中的鋼管K型節(jié)點(diǎn)疲勞性能試驗(yàn)為研究背景,在鋼管K型節(jié)點(diǎn)疲勞性能試驗(yàn)(見圖1)前采用相控陣超聲檢測節(jié)點(diǎn)初始缺陷,在疲勞試驗(yàn)過程中,全程采用相控陣超聲檢測技術(shù)對節(jié)點(diǎn)疲勞裂紋的萌生、擴(kuò)展過程進(jìn)行實(shí)時(shí)跟蹤和記錄。最終與應(yīng)變測試結(jié)果和節(jié)點(diǎn)相貫焊縫切片結(jié)果進(jìn)行對比分析。

圖1 鋼管K型節(jié)點(diǎn)疲勞性能試驗(yàn)現(xiàn)場

3.2 相控陣超聲檢測技術(shù)工藝參數(shù)的選擇

疲勞性能試驗(yàn)用鋼管K型節(jié)點(diǎn)的主、支管截面為圓曲面,且主、支管軸線間夾角為45°,為了讓探頭與管節(jié)點(diǎn)外壁更好地耦合和使聚焦法則最優(yōu),宜選擇尺寸相對較小的探頭,且應(yīng)匹配鋼中自然折射角度為55°的楔塊。此外,由于被檢節(jié)點(diǎn)材料為普通碳鋼,是非高衰減系數(shù)材料,所以采用具有較高的靈敏度和分辨率的5 MHz-0.5×8陣元探頭,探頭型號為BGA632。

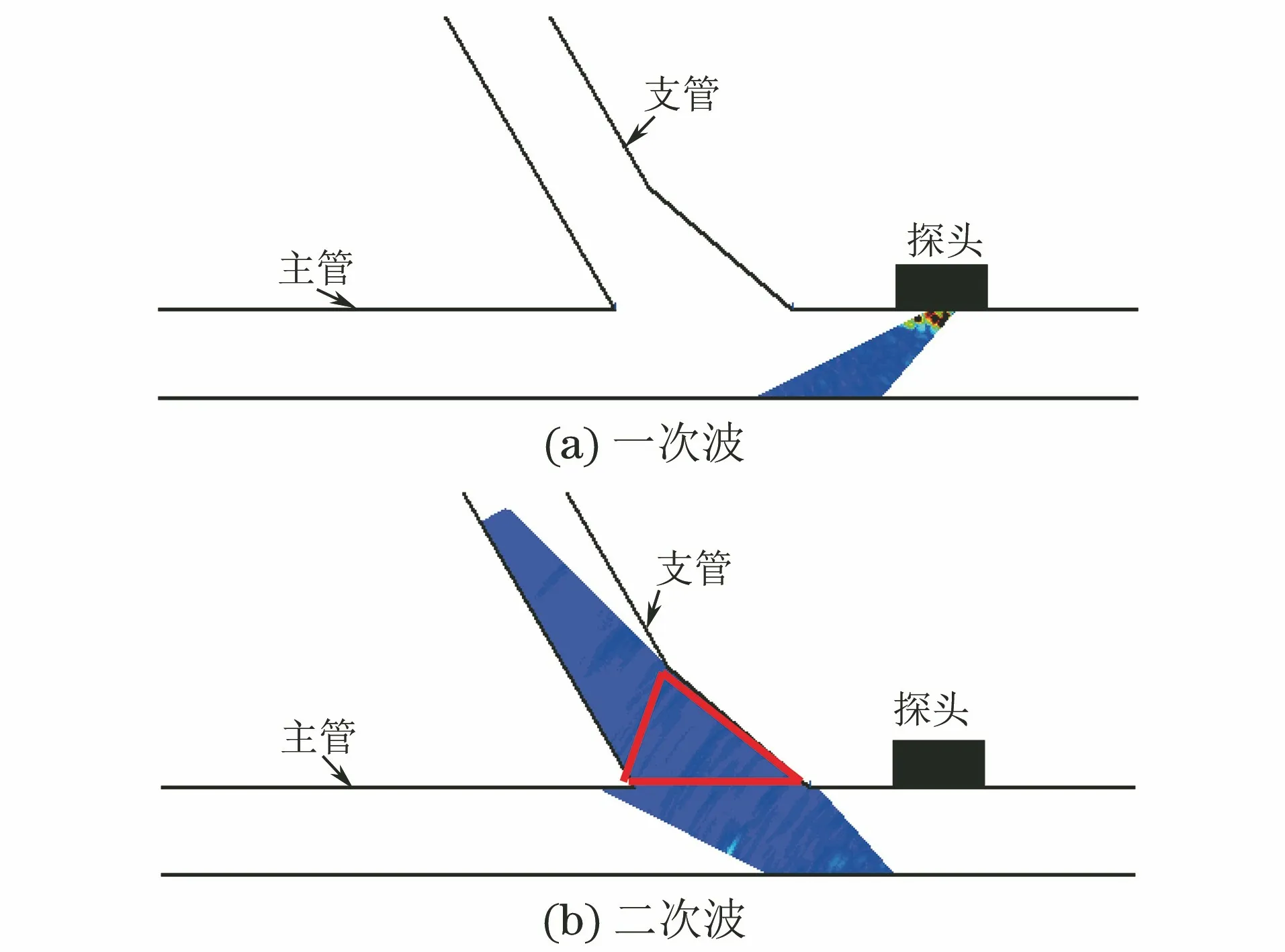

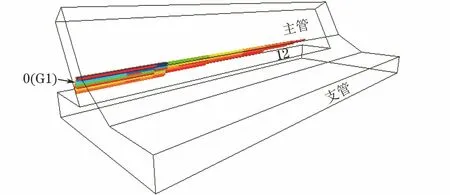

疲勞裂紋萌生階段的尺寸微小,容易在檢測過程中漏檢,因此將主聲束激發(fā)角度間隔步進(jìn)設(shè)置成0.1°。鋼管K型節(jié)點(diǎn)相控陣超聲檢測方案示意如圖2所示,探頭放置在主管外壁,通過結(jié)合一次波和二次波實(shí)現(xiàn)節(jié)點(diǎn)相貫焊縫的初始缺陷、疲勞裂紋的檢測。由圖2可以看出,探頭所放位置能夠使聲束完全覆蓋鋼管K型節(jié)點(diǎn)的整個(gè)相貫焊縫區(qū)域,即該檢測方案可行。由于相貫焊縫為曲率連續(xù)變化的空間曲線,在不同的觀測位置,主管與支管間的夾角、探頭與焊縫間的相對位置均不相同,所以要隨著觀測點(diǎn)的變化調(diào)整相關(guān)參數(shù),確保主聲束時(shí)刻覆蓋整個(gè)焊縫截面。

圖2 鋼管K型節(jié)點(diǎn)檢測方案示意

3.3 儀器調(diào)整與校驗(yàn)

為了能夠更準(zhǔn)確地對所觀測到的疲勞裂紋進(jìn)行定量和定性分析,防止人為和儀器靈敏度等因素對檢測結(jié)果的影響。在正式對鋼管K型節(jié)點(diǎn)進(jìn)行相控陣超聲檢測之前,除需根據(jù)標(biāo)準(zhǔn)GB/T 32563-2016《無損檢測 超聲檢測 相控陣超聲檢測方法》的相關(guān)規(guī)定,采用CSK-I A標(biāo)準(zhǔn)試塊對相控陣超聲檢測儀器靈敏度等參數(shù)進(jìn)行校驗(yàn)和調(diào)整之外,還需進(jìn)一步采用帶缺陷的模擬試塊對儀器進(jìn)一步校驗(yàn)。

模擬試塊主管和支管管徑、壁厚、軸線間夾角及焊接工藝需與鋼管K型節(jié)點(diǎn)疲勞性能試驗(yàn)采用的試驗(yàn)?zāi)P拖嗤以撃M試塊包含管節(jié)點(diǎn)常見的焊趾裂紋、坡口未熔合和根部未焊透等典型初始缺陷。通過對相控陣超聲檢測技術(shù)檢測模擬試塊的初始缺陷與預(yù)留缺陷數(shù)據(jù)進(jìn)行對比分析,最終確定該設(shè)置和校準(zhǔn)是否能滿足檢測要求。

3.4 疲勞裂紋檢測

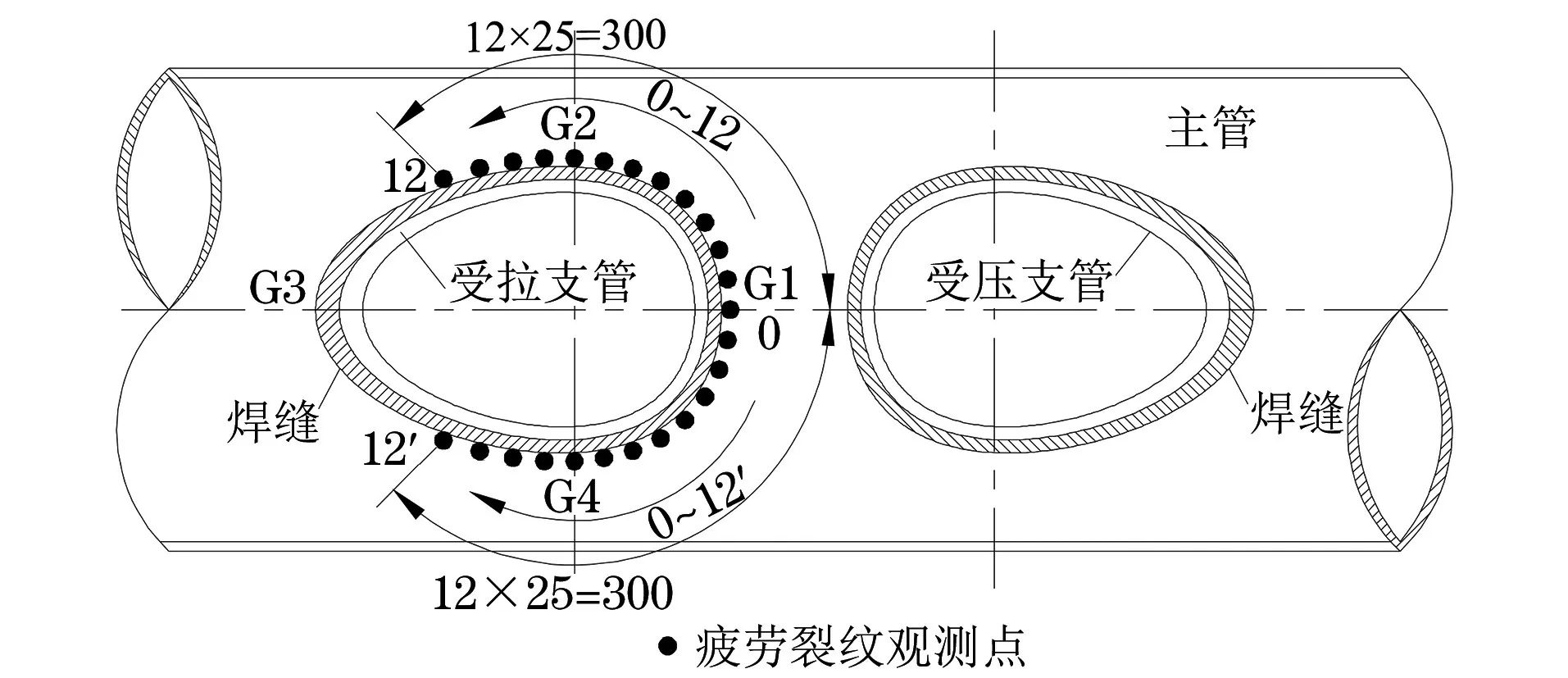

為了充分了解鋼管K型節(jié)點(diǎn)疲勞裂紋的分布狀況,在鋼管K型節(jié)點(diǎn)主、支管相貫焊縫處均勻布設(shè)相控陣超聲檢測觀測點(diǎn),鋼管K型節(jié)點(diǎn)主管和支管規(guī)格(外徑×壁厚)分別為φ406 mm×8 mm和φ219 mm×8 mm。疲勞裂紋觀測點(diǎn)分布示意如圖3所示,由冠點(diǎn)G1開始,沿路徑G1→G2→G3和G1→G4→G3,按等間距各均勻布設(shè)12個(gè)疲勞裂紋觀測點(diǎn)。鋼管K型節(jié)點(diǎn)在疲勞荷載作用下每隔一定循環(huán)次數(shù)后,對圖3所示的各個(gè)疲勞裂紋觀測點(diǎn)進(jìn)行相控陣超聲檢測。疲勞裂紋相控陣超聲檢測現(xiàn)場如圖4所示。

圖3 疲勞裂紋觀測點(diǎn)分布示意

圖4 疲勞裂紋相控陣超聲檢測現(xiàn)場

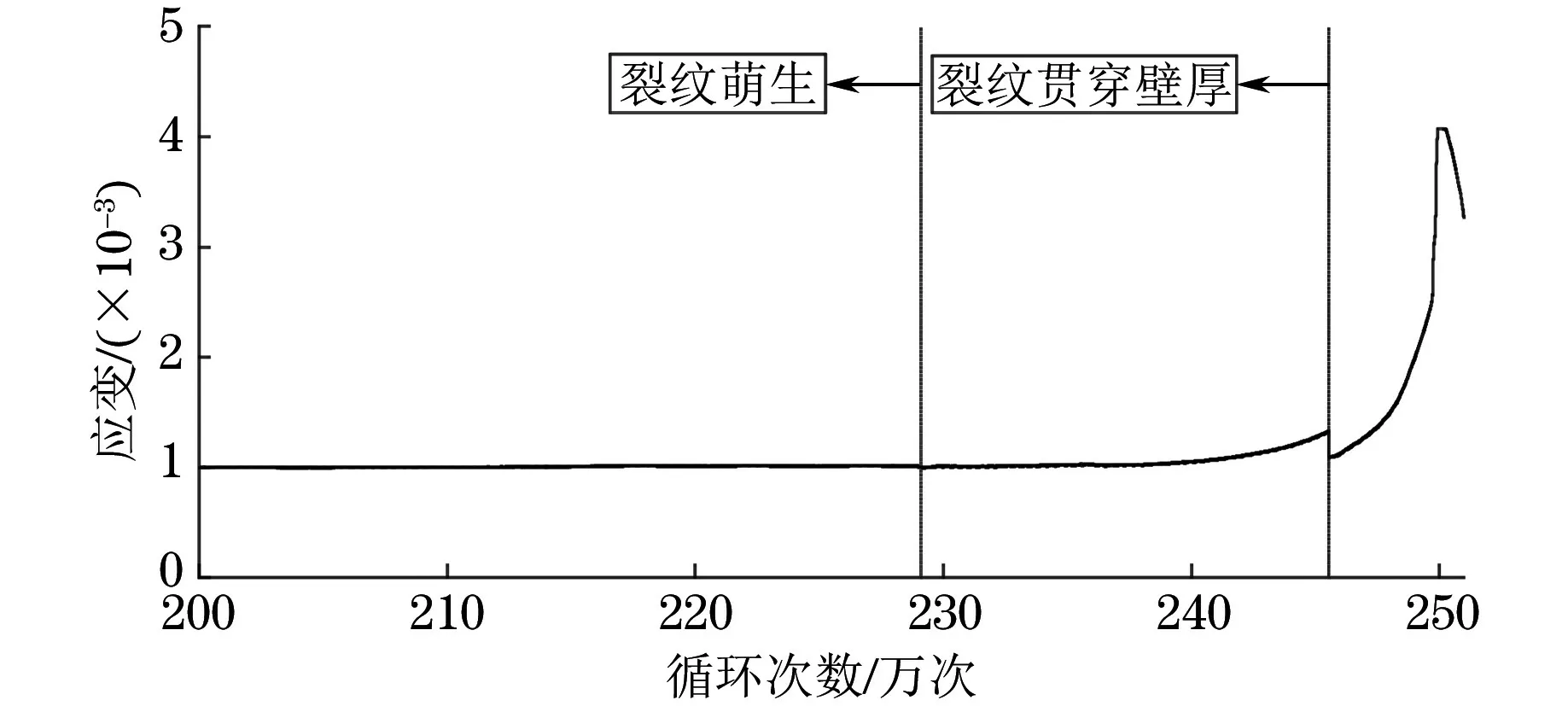

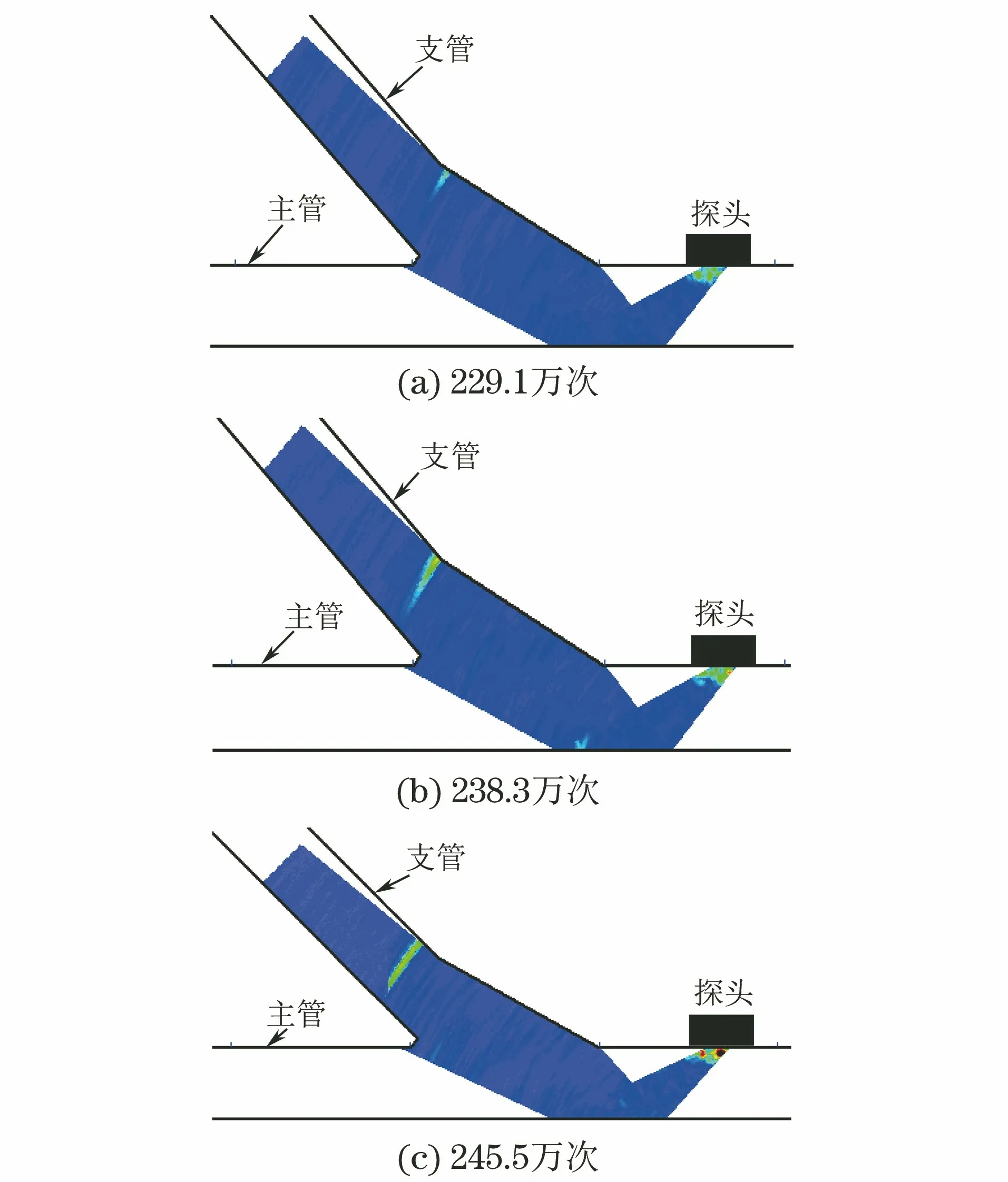

疲勞裂紋0號觀測點(diǎn)(即冠點(diǎn)G1)的疲勞加載次數(shù)-應(yīng)變曲線如圖5所示。在不同循環(huán)次數(shù)后,疲勞裂紋0號觀測點(diǎn)的相控陣超聲檢測結(jié)果如圖6所示。

圖5 冠點(diǎn)G1的疲勞加載次數(shù)-應(yīng)變曲線

圖6 疲勞裂紋0號觀測點(diǎn)的相控陣超聲檢測結(jié)果

由圖6(a)可以看出,疲勞加載次數(shù)達(dá)到229.1萬次時(shí),疲勞裂紋0號觀測點(diǎn)已萌生了疲勞裂紋,隨著疲勞加載次數(shù)的增加,測點(diǎn)應(yīng)變不斷增加,最終在疲勞加載次數(shù)達(dá)到245.5萬次時(shí),應(yīng)變出現(xiàn)“臺階狀”突變,說明在229.1萬次~245.5萬次范圍內(nèi),疲勞裂紋0號觀測點(diǎn)的疲勞裂紋在不斷擴(kuò)展,直至穿透全壁厚。而由圖6(a)~6(c)也可以清楚地看出,在此過程中,疲勞裂紋不僅寬度有所增大,而且疲勞裂紋深度也在增加直至斷裂。由此可以看出,采用相控陣超聲檢測能夠很好地跟蹤和記錄鋼管K型節(jié)點(diǎn)疲勞裂紋的萌生、擴(kuò)展等階段。

圖8 疲勞裂紋3D掃描結(jié)果

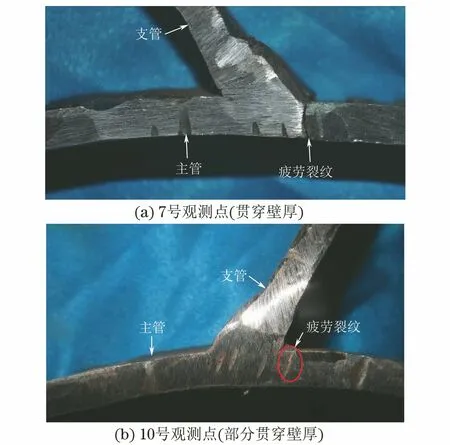

相控陣超聲檢測所得鋼管K型節(jié)點(diǎn)疲勞裂紋的最終分布如圖7所示。疲勞裂紋分布于0號觀測點(diǎn)至12號觀測點(diǎn)間,兩末端間距約為285 mm。目視檢測到的裂紋末端在圖3所示的9號和10號疲勞觀測點(diǎn)之間,兩末端間距約為62 mm。因此,目視檢測疲勞裂紋相對滯后,以目視檢測結(jié)果作為節(jié)點(diǎn)疲勞壽命評估是不安全的。此外,圖8給出了鋼管K型節(jié)點(diǎn)疲勞裂紋0號觀測點(diǎn)至12號觀測點(diǎn)間疲勞裂紋的3D掃描結(jié)果。由圖8可以看出,疲勞裂紋由最先萌生疲勞裂紋的0號觀測點(diǎn)擴(kuò)展至12號觀測點(diǎn),疲勞裂紋深度由貫穿主管壁厚(0號至9號觀測點(diǎn))至部分貫穿主管壁厚(9號至11號觀測點(diǎn)),最終在12號觀測點(diǎn),疲勞裂紋擴(kuò)展終止。

為了驗(yàn)證鋼管K型節(jié)點(diǎn)疲勞裂紋的最終擴(kuò)展情況,對鋼管K型節(jié)點(diǎn)進(jìn)行切片觀察,切片照片如圖9所示。對比圖8,9可以看出,相控陣超聲檢測所得疲勞裂紋分布結(jié)果與切片結(jié)果基本相對應(yīng)。因而進(jìn)一步說明,相控陣超聲檢測技術(shù)能夠用于鋼管K型節(jié)點(diǎn)疲勞裂紋的定位、定量分析。

圖9 節(jié)點(diǎn)疲勞裂紋觀測點(diǎn)截面切片照片

4 結(jié)語

(1) 相控陣超聲檢測技術(shù)能夠?qū)ζ诹鸭y的萌生和發(fā)展進(jìn)行準(zhǔn)確地定位、定性和定量分析。

(2) 目視檢測疲勞裂紋長度短于相控陣超聲檢測得到的疲勞裂紋長度,因此以目視檢測結(jié)果作為節(jié)點(diǎn)疲勞壽命評估是不安全的。

(3) 通過對疲勞性能試驗(yàn)過程中疲勞裂紋的萌生和擴(kuò)展過程的跟蹤記錄,可以看出K型節(jié)點(diǎn)在受疲勞荷載作用下易產(chǎn)生裂紋的位置,為工程實(shí)際應(yīng)用中監(jiān)控疲勞裂紋時(shí)如何選取重點(diǎn)監(jiān)控位置提供了參考。