全斷面隧道掘進機主軸承故障診斷研究

(中鐵隧道局集團有限公司設備分公司,廣東 廣州 511462)

隨著地下空間的開發及利用,以全斷面隧道掘進機為代表的地下空間施工方法得到了廣泛應用。主軸承作為全斷面隧道掘機關鍵零部件之一,如在設計、制造、安裝、使用時存在問題,就會引起軸承內部損壞,需停機進行故障處理。受隧道內空間限制,更換耗時長,給工程安全、工期、成本帶來諸多不可控。國內、外對標準的軸承故障診斷研究較多,但針對全斷面隧道掘進機主軸承施工現場的故障診斷研究較少,因此對全斷面隧道掘機主軸承的結構原理、故障診斷方法及故障原因研究尤為重要。

1 主軸承安裝位置及結構原理

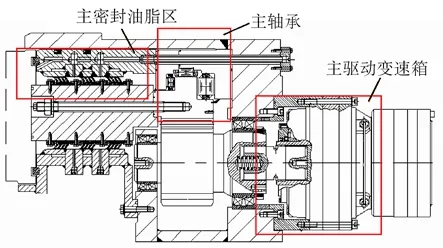

圖1 盾構主機驅動結構

以中鐵工程裝備設計的全斷面隧道掘進機主軸承安裝位置為例,主機驅動結構見圖1,驅動單元以液壓或主電機提供動力源,主軸承承擔支撐機械旋轉體,外圈作為雙半套圈組合結構,依靠內六角螺栓連接機架,內圈則是大齒圈,刀盤與刀盤連接體依托高強度的螺栓進行連接,主驅動運用減速箱驅動小齒輪運行,小齒輪與大齒圈帶動刀盤運動,在軸承的前方設計有內外密封,以阻擋外來污染物。

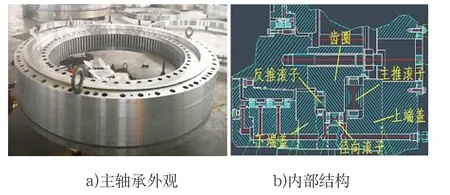

以SKF 公司、洛陽軸承集團有限公司制造的主軸承為例(圖2),由3 列圓柱滾子、保持架、內圈、外圈組成,圓柱滾子又可分為主推力、反推力和徑向滾子三種形式;徑向滾子承載著徑向力,反推滾子則承載反推力和傾覆力矩,主推力滾子則承載著刀盤推進力和刀盤自重琪的傾覆力矩,盾構主軸承承載的最大力是軸向力。

圖2 盾構主軸承結構

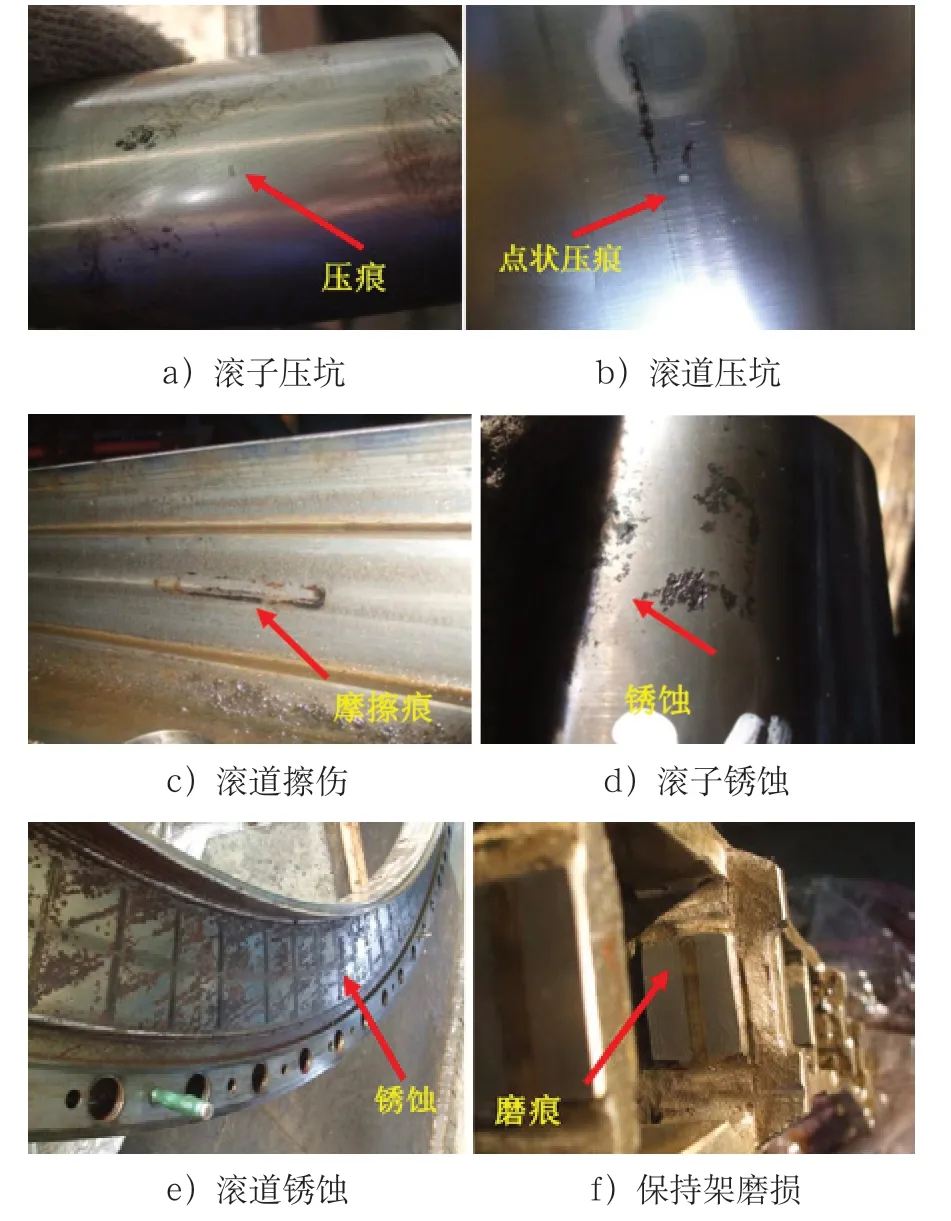

2 失效型式

通過對中鐵工程裝備(WIRTH)、中鐵建、海瑞克、羅賓斯公司生產的全斷面隧道掘進機100 臺主軸承全壽命周期跟蹤,對失效的主軸承進行拆解,失效型式主要有:壓痕、擦傷、劃傷、銹蝕、磨粒磨損等,主軸承失效型式見圖3。

圖3 主軸承失效型式

通過分析失效的主要原因如下。

1)壓痕:軸承內部零部件在運動時,由于接觸面咬入了金屬剝塊、污染顆粒,受大推力擠壓,在兩接觸面上產生凹痕。

2)擦傷:添加了黏度較高或較低的潤滑油、水冷卻器損壞大量水進入主軸承內部,使零部件之間形成干摩擦,出現擦傷。

3)劃傷:主軸承滾子崩裂形成鋒利的刀刃狀,滾子運動時在滾道形成劃痕。

4)磨粒磨損:由于密封損壞,刀盤前面的砂粒經密封進入軸承內部,從而引起主軸承零部件磨粒磨損。

5)銹蝕:由于設備長時間不運轉,以及在存放時潤滑油中進入大量水分,潤滑油中添加劑與水發生氧化反應,從而引起零部件銹蝕。

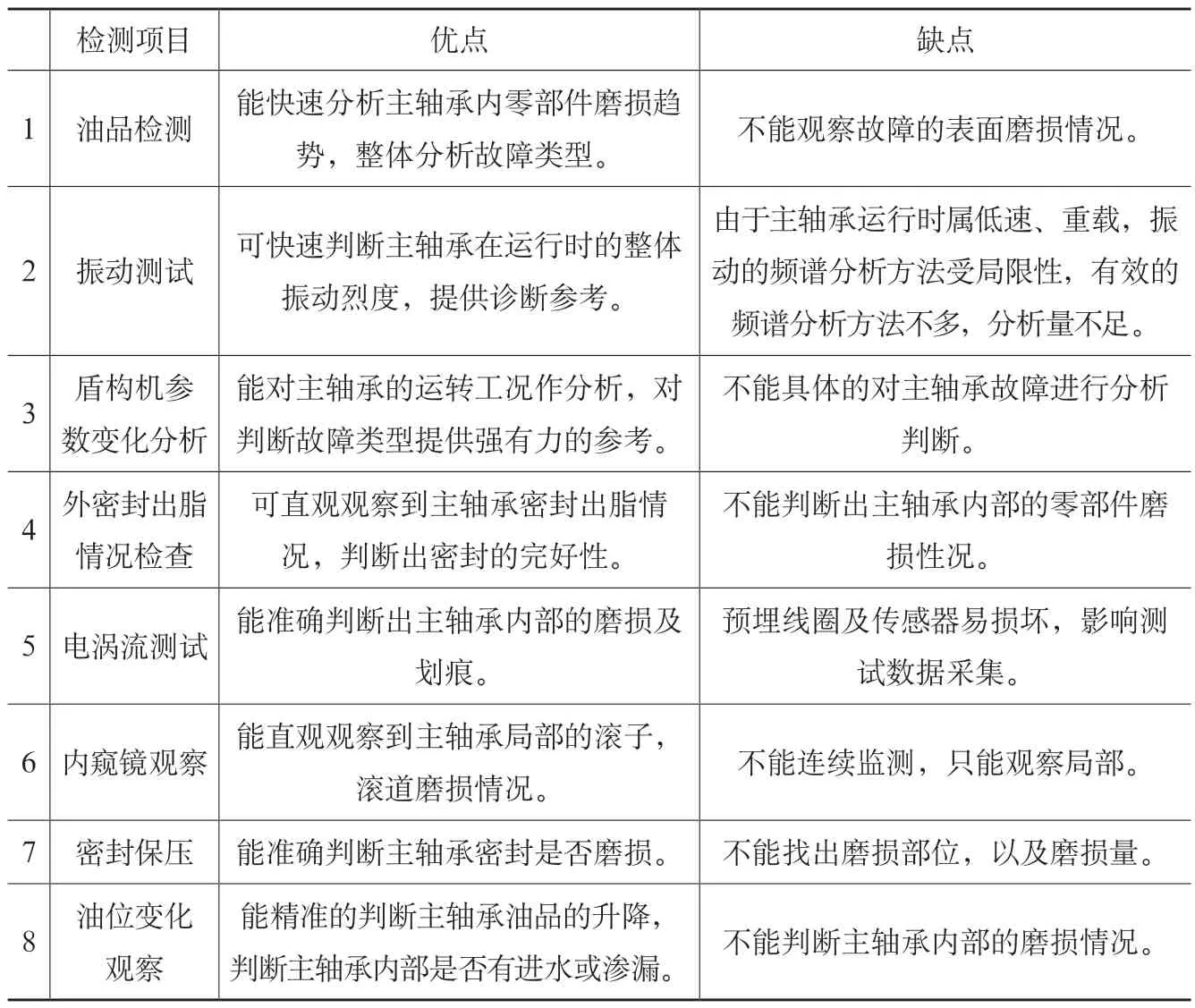

3 故障診斷方法

目前,主軸承的檢測方法主要有:油品檢測、振動測試、掘進機掘進參數變化分析、外密封出脂情況檢查、電渦流測試、內窺鏡觀察、密封保壓、油位變化觀察等,主軸承故障檢測方法對比見表1。

通過以上故障診斷方法對比,在對主軸承進行故障診斷時,采用單一的故障診斷方法并不可取,需結合多種診斷方法,才能精準判斷故障發生部位及原因。

4 主軸承故障案例

4.1 工程概況

廣州獅子洋隧道工程是廣深港鐵路客運專線控制性工程,隧道工程全長10.8km,設計時速350km,是我國首座水下鐵路隧道工程,該工程左線采用全斷面隧道掘進機施工。

4.2 設備參數

刀盤開挖最大直徑11.18m,總長71m,主機長12.43m,總重約1 300t,刀盤開口率31%,由8 臺250kW 主電機驅動,額定扭矩5 250kNm,脫困扭矩17 745kNm,主軸承設計壽命10 000h。

表1 主軸承故障檢測方法對比

4.3 故障現象

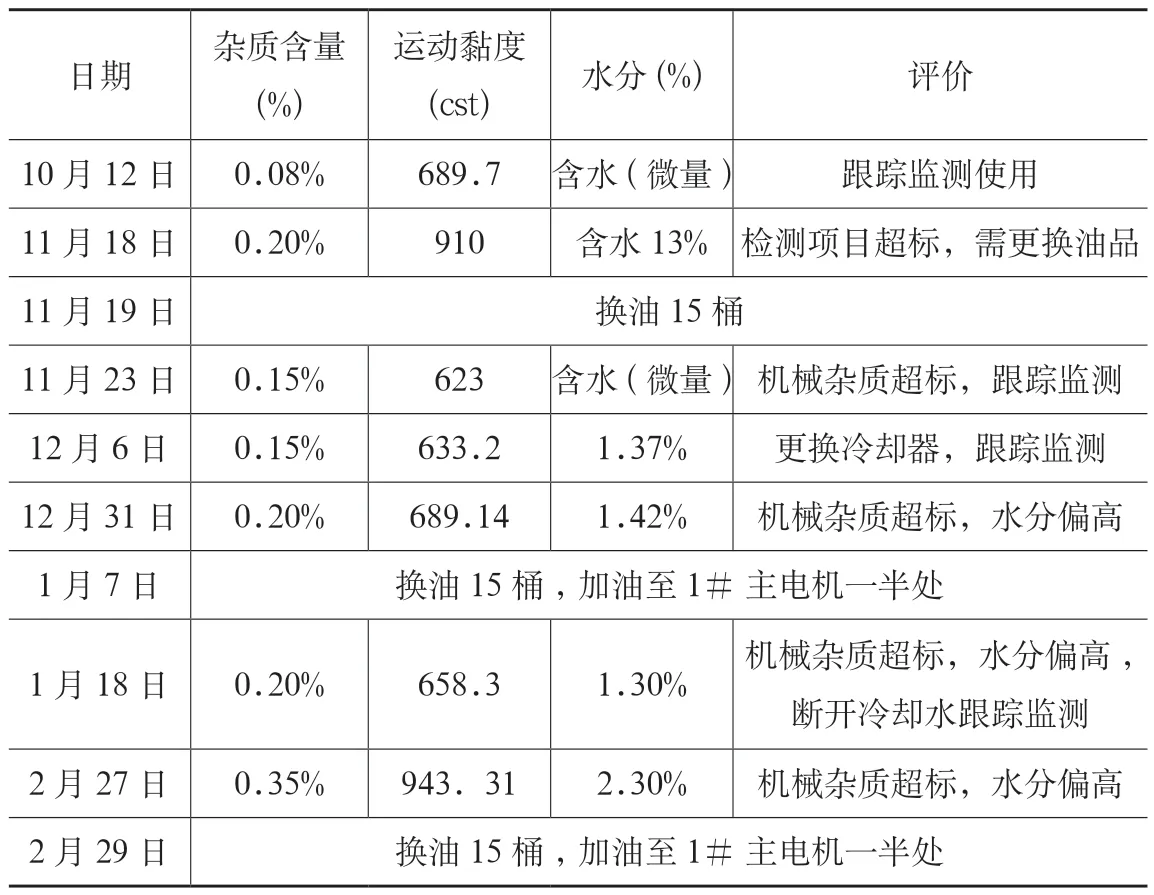

2009 年10 月12 日,通過對左線主軸承潤滑油檢測發現:油中水分含量>0.1%,出現乳化,對主軸承作了連續跟蹤監測,油品理化指標檢測結果見表2。

通過檢測發現:主軸承在2009 年11 月19日至2010 年2 月29 日由于密封異常磨損,大量的油脂進入到軸承內部,引起黏度升高,最高達910.5cst,先后進行了三次換油處理。

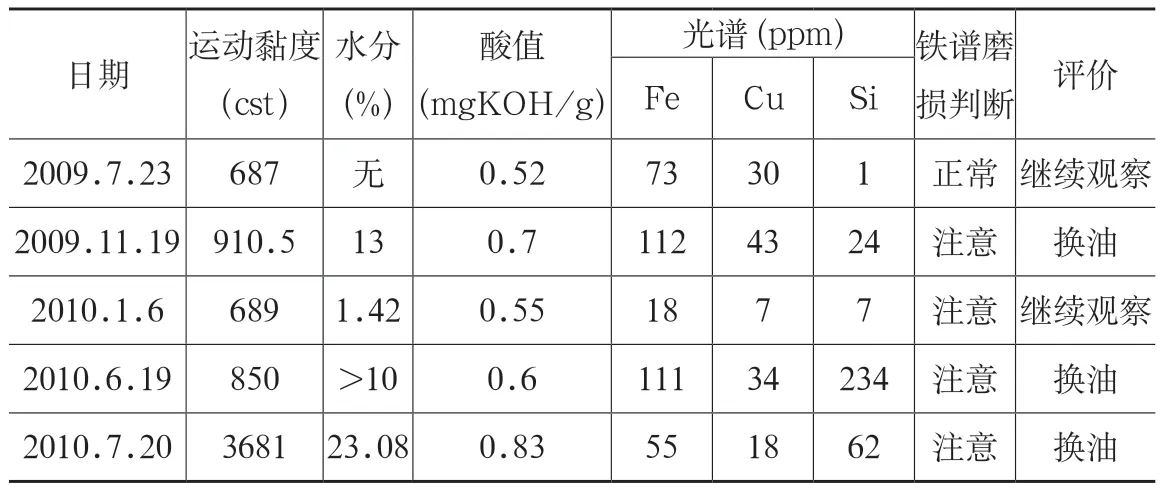

為尋找診斷故障規律,對2009 年7 月23 日至2010 年7 月20 日油品進行了監測,油品理化指標、光譜、鐵譜檢測結果見表3。

通過加大主軸承密封進脂量后,油品的黏度最高達3681cst,鐵、銅、硅元素有所下降,鐵譜中的磨損狀態變化不大,但水分的進入引起酸值的變化,需進行油品更處理。通過對比發現,在每次進行換油后,只要改善主軸承潤滑狀態,運動部件的磨損狀態會有周期性改觀。

采取措施:當油品理化指標超標后,進行油品更換以改善主軸承內部的磨損,主司機操作時根據主軸承油品變化情況選擇合適掘進參數,同時加大注脂量,以擋住從刀盤前進入主軸承內的石渣。

由于該機的主軸承故障診斷方法得當,處理及時,該工程于2011 年3 月12 日按計劃順利貫通。事后在洛陽軸承廠對該機的主軸承進行了拆解,發現主軸承內、外密封損壞,與密封接觸端面磨損6~10mm,主軸承滾道、滾子及保持架存在嚴重的異常剝塊及磨損,與運轉時故障診斷結果一致。

5 結論與建議

表2 盾構主軸承潤滑油油品理化指標檢測一覽表

1)主軸承失效型式與設備制造、安裝、使用好壞存在關系,只有控制好各個環節才能保障設備的正常工作。

2)單一的故障診斷方法作用有限,應采取多種診斷方法才能準確找到故障發生部位及原因。

3)主軸承在使用過程中,應定期進行狀態監測,如有條件可進行在線監測,出現問題后及時處理,可提高故障診斷率。

4)建議主軸承廠家在設計主軸承時留專門的觀察孔,以便對內部結構磨損觀察。

5)主軸承故障診斷基于物聯網、5G 技術應用,是未來監測技術的發展方向。

表3 油品理化指標、光譜、鐵譜檢測一覽表