水平船臺移船、下水系統設計

居惠紅,葉銀苗,宣廬峻

(1.中船第九設計研究院工程有限公司,上海 200063;2.上海海洋工程和船廠水工特種工程技術研究中心,上海 200063)

0 引 言

近年來,隨著海洋工程的快速發展,水平滑道+調載半潛船的下水方式逐漸由導管架等海工平臺組塊應用到自升式平臺、半潛式平臺以及大中型船舶等,國內外均已廣泛使用。平地建造產品和無支座的下水半潛船浮態裝船技術是根植于國外造船業、建筑業和海洋工程的一項成熟技術,工藝先進,經濟效益顯著,國內船舶行業急需加以綜合運用、發展優化。廣船國際有限公司水平船臺項目的產品定位為5萬噸級液貨船及平臺產品,為滿足廣州市區荔灣老廠區搬遷的需要,在滿足國家政策要求前提下,經過綜合權衡,項目選址位于廣州市南沙新區的龍穴島[1],建造方式選用平地造船模式。本文結合該建設項目,主要介紹其平地建造船舶采用臺車組合+調載半潛船的移船、下水系統設計。圖 1為船舶下水現場。

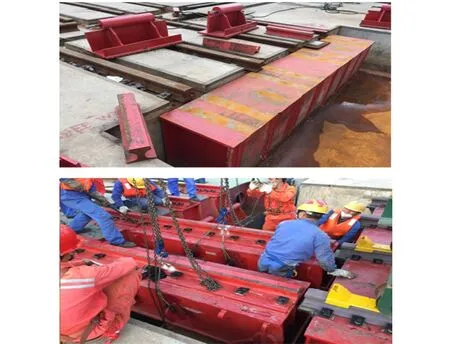

圖1 船舶下水現場

1 移船系統

移船系統的作用是將船舶產品從水平船臺運送至半潛船,運送過程應安全、平穩。移船系統組成有:臺車(即船臺小車)、臺架(即鋼支架,方便臺車進出,提高換墩效率)、小車平衡梁、動力電源系統及中央控制系統等。

臺車規格應統一,便于保養,配備重型油缸,能使承載船舶平穩升降,具有壓力流量快速自動補償功能,根據產品質量分布可按區域分組,并在組內實現自動均載。在移船過程中臺車始終能平穩地抬著船舶等大件產品行走。臺車可提供動力驅動,最大負載為250 t/臺,每兩臺小車通過平衡梁聯系,組成500 t組合臺車。

船舶坐落于臺架上,臺車組合進入臺架底部,帶動臺架作業。根據船舶產品下水和船臺工藝布置要求,對臺車與臺架進行排列和分組。

整個移船系統由柴油發電機供電,動力電源系統為臺車的驅動和頂升提供動力。中央控制系統主要用于控制臺車頂升和行走,該系統可實現油頂同步頂升,并可實時調節臺車油頂壓力、監控油頂行程。在船舶移至半潛船的過程中,中央控制系統可實時動態控制臺車油頂壓力、行程和半潛船浮沉狀態。

2 船臺工藝布置與主要技術參數

(1)船舶等大件產品運移方式選擇為縱移;(2)根據船舶或其他產品底部線型、質量曲線分布對臺車進行分組;(3)臺車分別與500 t支架、1 000 t支架組合;(4)臺車組合形式為單臺小車承載力250 t,4輪,軌距1.0 m,外形尺寸長度≤2 200 mm,寬度≤1.5 m;組合臺車承載力500 t,8輪,軌距1.0 m,外形尺寸長度≤4 400 mm,寬度≤1.5 m。

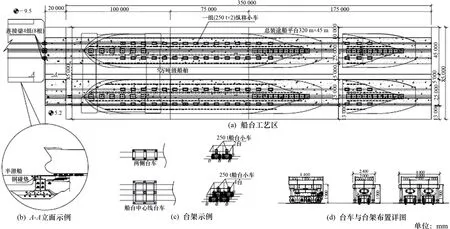

水平船臺工藝與設備布置情況如圖 2所示。

圖2 水平船臺工藝與設備布置

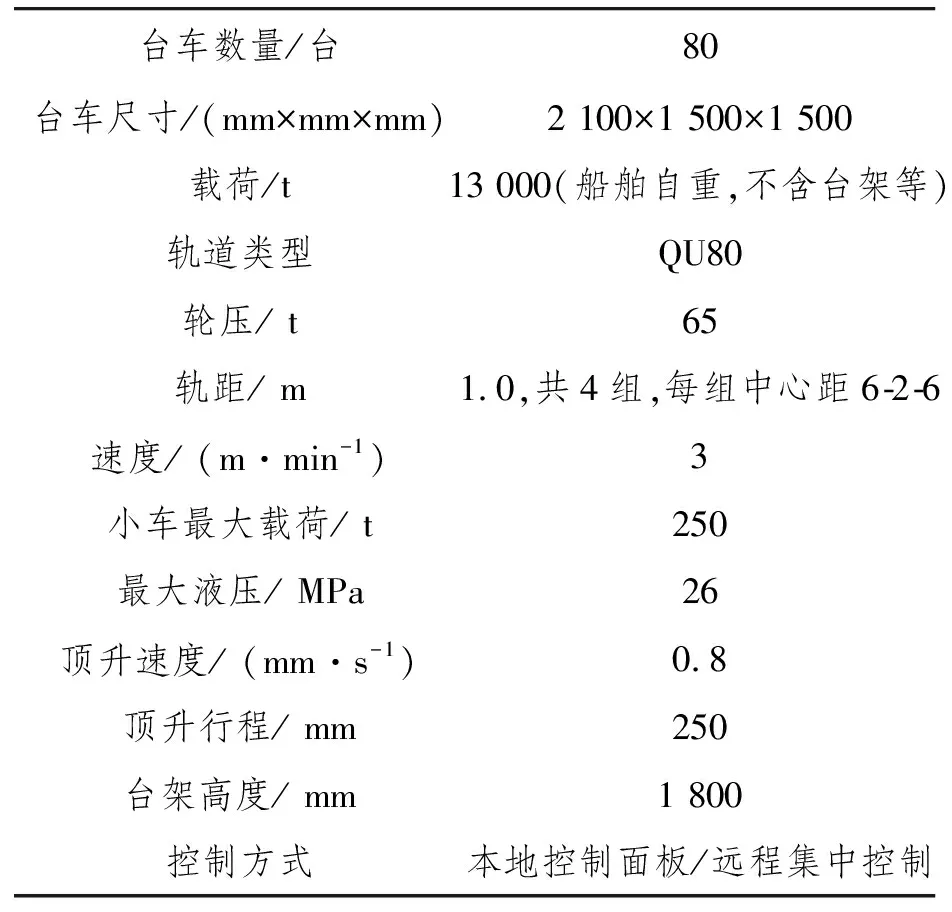

船臺及臺車主要技術參數如表1所示。

表1 船臺及臺車主要技術參數

3 移船設備

3.1 設備組成

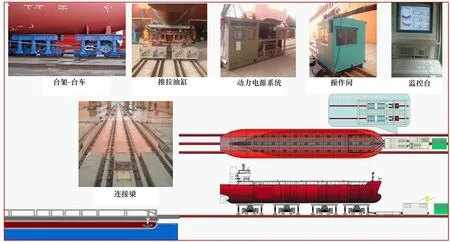

移船設備主要包括:臺車、臺架、小車平衡梁、動力電源系統和中央控制系統等。移船設備系統主要構成如圖 3所示。

(1) 臺車。臺車由車架、行走機構、頂升機構等組成,適用于縱移工況。

① 行走機構。臺車行走機構由液壓電機+行星減速器+開式齒輪驅動走輪組成。小車上設有牙嵌離合器,便于必要時人工推動小車移動。

② 頂升機構。小車頂升機構由電機、高壓柱塞油泵、液壓頂升系統、柱塞缸等組成。液壓頂升系統具有壓力流量快速全自動補償功能:當外負載偏小時,能主動補償壓力;當外負載偏大時,能主動卸載壓力。自動補償功能的作用是不管路面情況如何,小車始終能平穩地抬著船行走至指定地點。

圖3 移船設備系統構成

采用傳感器監控液壓頂升系統壓力,可根據需要隨時重新設定系統壓力。

頂升行程由內置式直線位移傳感器精確顯示和控制,使移船過程安全可靠。

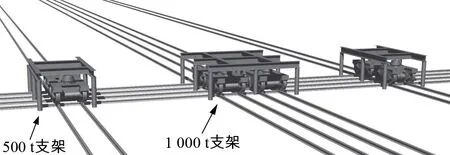

(2) 臺架。臺架根據承載力大小共分為2種:500 t(支架一)和1 000 t(支架二),具體如圖 4所示。

圖4 臺車與臺架示例

支架一需滿足1組500 t組合小車縱向進出。該支架的外形尺寸要求為長度≤4 400 mm,寬度≤2 400 mm,設6個支腿。

支架二布置于船舶的機艙段及船首,需滿足2組500 t組合小車縱向或橫向進出,該支架的外形尺寸要求為長度≤4 400mm,寬度≤4 400 mm,設9個支腿。

(3) 小車平衡梁。小車平衡梁的作用是連接2臺250 t臺車組成臺車組合,并支撐臺架。

(4) 動力電源系統。整個移船設備由柴油發電機供電,組成動力電源系統,為臺車的驅動和頂升提供動力。系統采用分布式供電,根據車組布置情況配置發電機。

柴油發電機分為400 kW和100 kW兩種規格,其中100 kW發電機能隨臺車穿過臺架。

(5) 移船設備控制系統。臺車行走機構電機功率為5 kW,工作電壓為交流380 V 50 Hz。頂升油泵電機功率為3 kW,工作電壓為交流380 V 50 Hz。臺車上配有壓力傳感器,將壓力腔中的油壓直接轉換成電流信號。臺車上還配有油缸行程傳感器,將油缸的行程轉換成電流信號。

3.2 移船設備關鍵技術與措施

(1) 頂升控制。目標:在移船過程中,保持船舶重心及整體平衡。措施:保證每臺臺車在船舶運移過程中保持載荷穩定,首先需做到壓力控制,以初始壓力為參照進行調整,實現組內小車之間壓力平衡;然后對行程進行監控,若油缸行程達到極限值,則系統自動報警。

(2) 移船設備與半潛船協調控制。移船設備從水平船臺過渡到半潛船階段,工況較為復雜。系統須綜合考慮小車的載荷狀況及油缸行程與半潛船的調載工況(與當地潮汐情況、半潛船調載能力密切相關)進行協調控制。

移船設備與半潛船的通信方面分為2部分:

移船系統傳遞給半潛船的信息:移上半潛船每臺小車的載荷及其離開水平船臺的距離;

半潛船傳遞給移船系統的信息:半潛船與水平船臺的高差(水平船臺高于半潛船為正)以及半潛船的傾度。

具體流程如圖 5所示。

圖5 移船下水流程

(3) 保證安全的控制措施。在驅動方面,系統安全性、啟動驅動力以及外界環境(風速、地面狀態、摩擦力)都有一定的影響,要求:

地面斜度50 mm/100 m,保證驅動;在最大風速(24 m/s)下啟動(工作工況要求不大于16 m/s);小車獨立驅動,即使部分小車驅動出現故障也仍能保證移船進行;驅動機構裝有制動器,能夠電動剎車。

須提前準備備用臺車準備隨時更換。頂升時,多種傳感器同時控制以保證重心及整體平衡。

4 移船下水關鍵工藝系統

4.1 臺車支撐系統

在建造階段,目標船型由臺架即鋼支架結構支撐。在移船下水前用起重能力為250 t,最大油缸行程±250 mm的臺車組成的陣列將目標船型頂升起來。臺車系統的布置應使計算得到的載荷能夠滿足目標產品的強度、變形要求,碼頭出運段相關設計應滿足臺車走輪輪壓集中荷載要求。在本項目目標船型的移船下水作業中共布置80臺250 t臺車。作業所需的起重能力與臺車的最大起重能力之比控制在70%以下。

在建造場地中,臺車沿軌道縱向布置,按船體底部線形被分為前后左右共4組以補償由重心偏移引起的載荷分布,每組臺車實現組內均載。在下水作業前,這些臺車被用來稱量目標船型的重量。臺車分組的實施使船體受力更均勻,提高了作業過程中的安全因數;而臺車、臺架的組合更提高了換墩作業效率,大幅縮短了下水作業時間。整個移船下水過程(整船抬移、過駁、坐墩、臺車退出)用時不足6 h。

4.2 牽引系統

移船下水牽引系統一般有2類:絞車-鋼絲繩方式與自行式船臺小車方式。絞車-鋼絲繩方式需要在半潛船遠離碼頭一端的甲板上焊接固定2臺絞車,牽引用的鋼絲繩一端連接在絞車上,另一端連接在臺車陣列的末端(其上設置錨具)。由于考慮到臺車需要退出,穿繞鋼絲繩較為繁瑣費力,因此設計采用了另一種自行式船臺小車的移船方式,并適當加大自行船臺小車的比例,以最大程度減少操作時間、減小操作人員的作業強度,確保安全。

4.3 半潛船與碼頭間的連接

建造場地的縱向軌道與半潛船上的軌道通過4組(共8根)剛性連接梁互相連接,為了承受半潛船與碼頭間的擠壓力,在碼頭岸壁與半潛船之間還安裝了鋼碰墊,現場如圖 6所示。

圖6 半潛船與碼頭連接處現場圖

當目標船型經過時,連接梁把船舶的重量作用在軌道上的線載荷,由其傳遞至碼頭出運段和半潛船上。由于碼頭是固定的,而半潛船則受波浪、潮汐等環境力的作用而產生移動,因此連接梁需要采用活動鉸接的形式[2]。

4.4 系泊系統

在將目標船型移上半潛船時,用于系泊半潛船的系泊纜繩的設計應使其在允許環境條件下能夠保持半潛船的位置,特別是橫向或者平面位移應在允許范圍內,可考慮加大纜繩角度及數量并盡可能減小橫風、橫流影響。

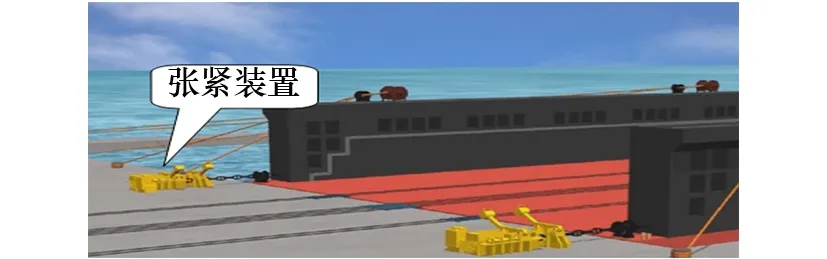

在移船下水過程中,由臺車行駛引起的半潛船離開碼頭的水平力增加了系泊纜繩的負荷(與絞車拉曳方式相反),系纜樁、絞盤等系泊設施布置應能夠滿足設計工況(風、浪、流)條件下的受力要求。系泊系統如圖 7所示。

圖7 系泊系統示例

4.5 半潛船的選擇

對于本項目移船下水的操作而言,接運半潛船的重要性毋庸置疑,限于條件,目前僅能使用長度為161.6 m,下潛時甲板最大載貨量僅16 500 t的半潛船接運目標船型。考慮到將來移船作業的高頻率,移船設備即臺車系統的標準不得降低,分組(共4組)及組內(每組約20臺250 t小車)均載的要求須得到滿足,以提高設備使用的安全及可靠性。針對本項目半潛船,改造工作主要增加4組小車軌道(該半潛船原設計為滑道滑靴下水方式),并在半潛船船首改造了連接梁缺口以便于船舶下水時平穩過渡。

5 結 語

移船、下水系統采用自創的臺架結合組合臺車支承模式,取代了國內船廠常用的縱、橫梁支承船舶模式,為臺車分組、組內自動均載以及船舶總段三維對接等技術提供了實施的可能,進一步優化了水平船臺建造工藝。項目研制的移船工藝和設備系統參與了從船臺造船到移船過駁的全過程。通過三維小車自由組合組成的三維對接系統,可完成自重1 000~4 000 t不等的分段、環段甚至半船對接作業,突破了現有門式起重機搭載的噸位限制。

采用組合臺車系統下水的船舶或海工產品等,在目標產品移至半潛船的各個階段都需持續不斷地監控、精確的載荷分配計劃、精確的壓載控制以及準確的系泊布置。自重萬噸級(整船或其他類似重大件)以上的產品運移及下水作業是一項挑戰性的舉措,實踐證明其是成功的,隨著臺車技術的不斷發展及進步,該系統具有廣闊的應用前景。