某型箱裝彈藥跌落過程動力學特性研究

段良雷,錢建平

(南京理工大學 機械工程學院, 南京 210094)

箱裝彈藥在跌落過程中會受到較大的沖擊,所受沖擊的大小直接決定了箱裝彈藥的安全性和可靠性。為了研究箱裝彈藥在跌落沖擊過程中的動力學特性,最直接的方法就是進行外場試驗來模擬實際情況,但是這樣做需要耗費大量的人力、物力、財力,造成資源的浪費[1],并要承受較大的安全風險。隨著產品包裝件跌落分析研究的深入以及仿真模擬技術的發展,包裝件跌落測試領域開始引入計算機仿真技術[2]。國內外大量學者運用計算機仿真技術對各類物品的跌落進行了充分的研究[3-8]。但是運用計算機仿真技術對箱裝彈藥跌落過程所做的研究較少而且不充分。本文旨在通過建立箱裝彈藥合理的分析模型,對其跌落過程進行有限元仿真分析,為今后進一步開展箱裝彈藥跌落安全性分析提供參考依據。

1 有限元模型建立

1.1 跌落組件模型

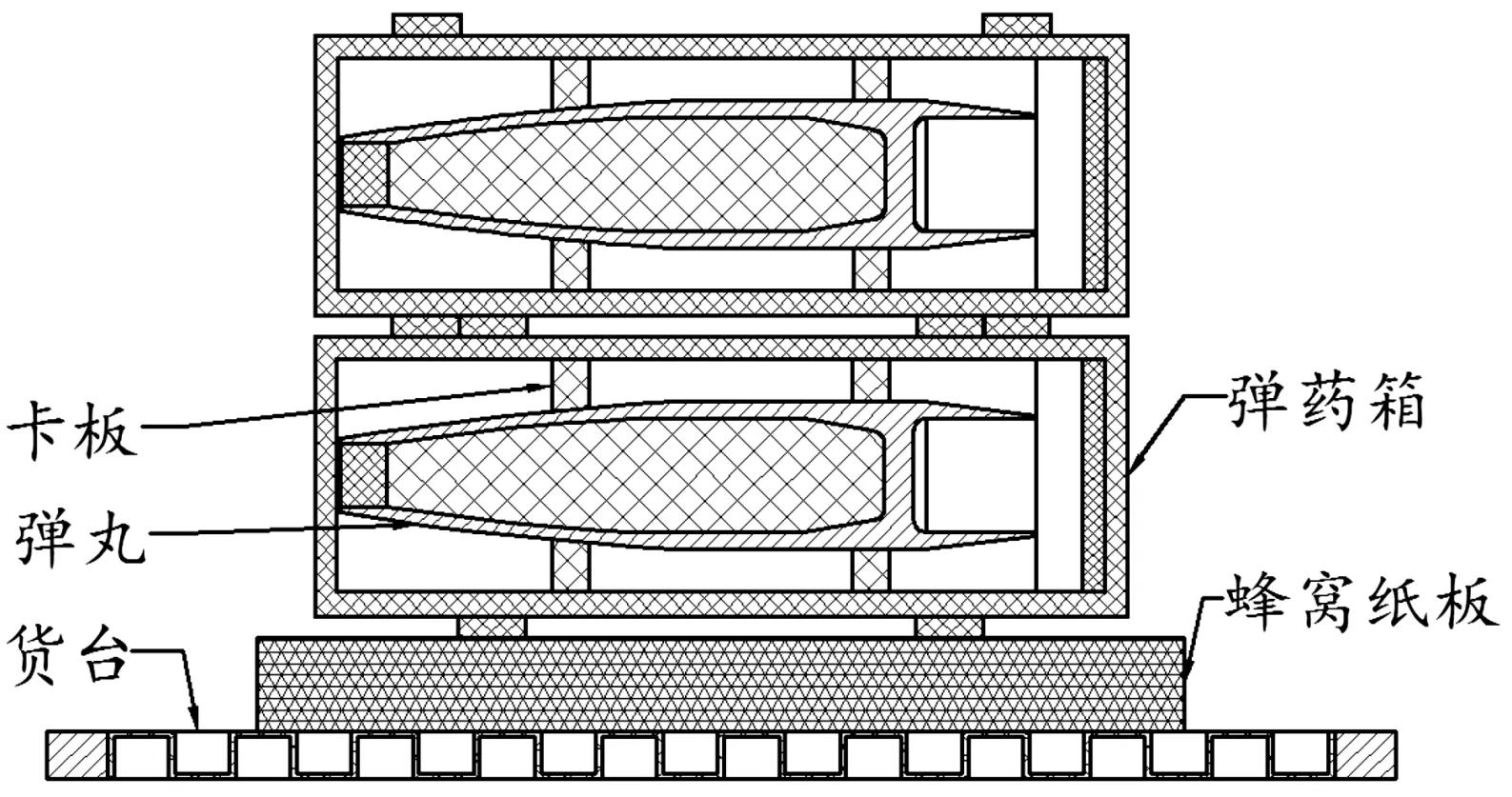

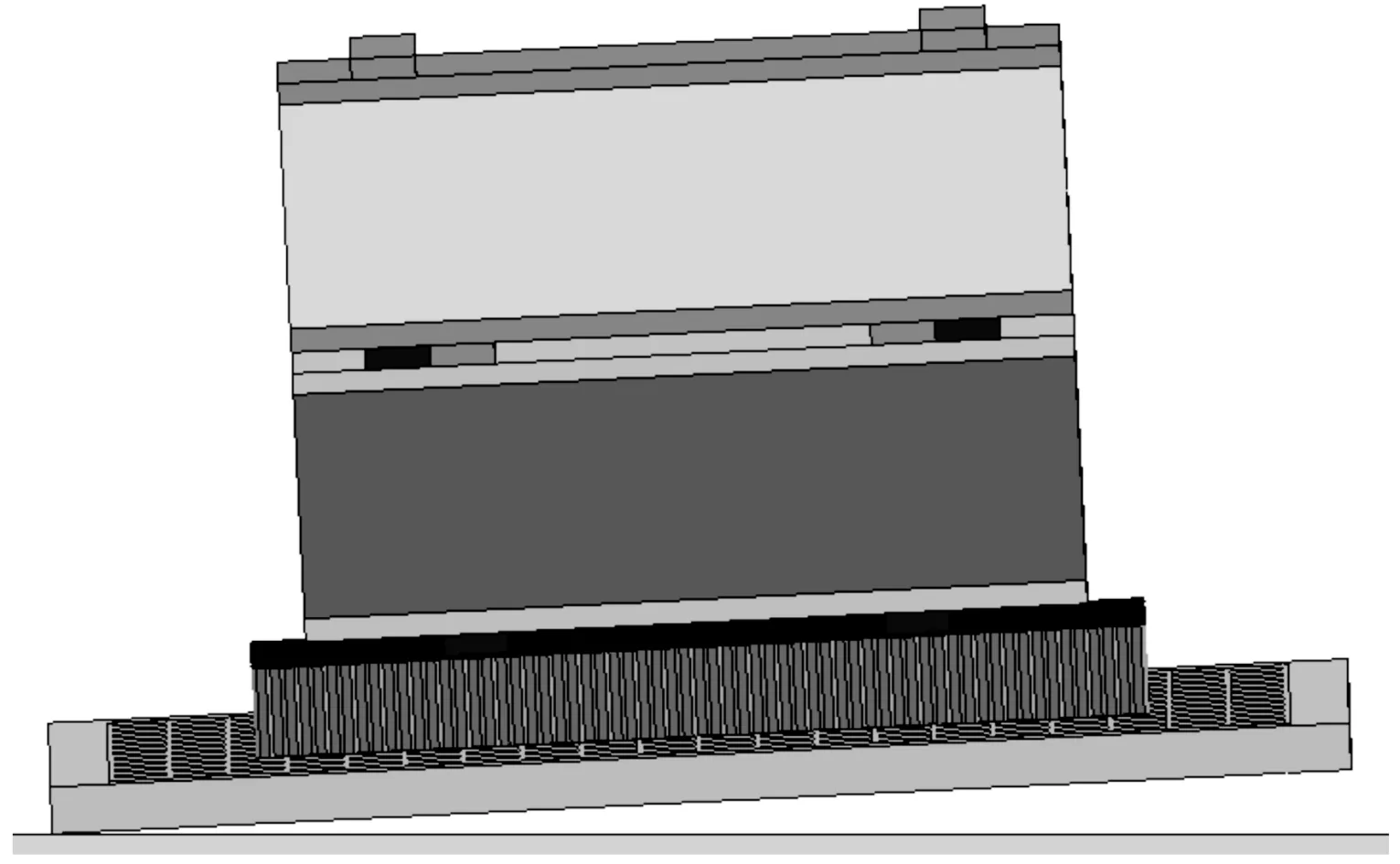

箱裝彈藥跌落系統(下文統稱為跌落組件)由彈藥箱、彈丸、藥筒、引信、蜂窩紙板以及貨臺組成,彈丸上帶有防塵塞,引信豎直放置于箱體中。忽略彈藥箱上的卡扣裝置、木板裝訂的鐵片、彈帶以及倒角。本文對藥筒以及引信模型做簡化處理,藥筒視為空心圓柱體,藥筒內的發射藥視為實心圓柱體,引信視為實心圓柱體。為便于進行后續處理,直接在ANSYS中建立跌落組件模型,其剖面圖如圖1所示。

圖1 跌落組件剖面圖

1.2 材料屬性設置

彈藥箱的材料為松木,是一種各向異性非線性彈塑性材料,材料模型選用LS-DYNA材料庫中的* MAT_ WOOD_ PINE,設置好含水率等參數后就能夠較好地體現松木的力學特性[9]。蜂窩紙板的材料模型選用雙線性隨動強化模型,其余部件均選用線彈性材料。將貨臺上的吊掛裝置連接件等部件等效為貨臺外框,材料參數僅做等效處理;炸藥和發射藥的力學特性對仿真結果幾乎沒有影響,此處僅作為配重填充物;跌落地面為水泥地面。材料參數如表1所示。

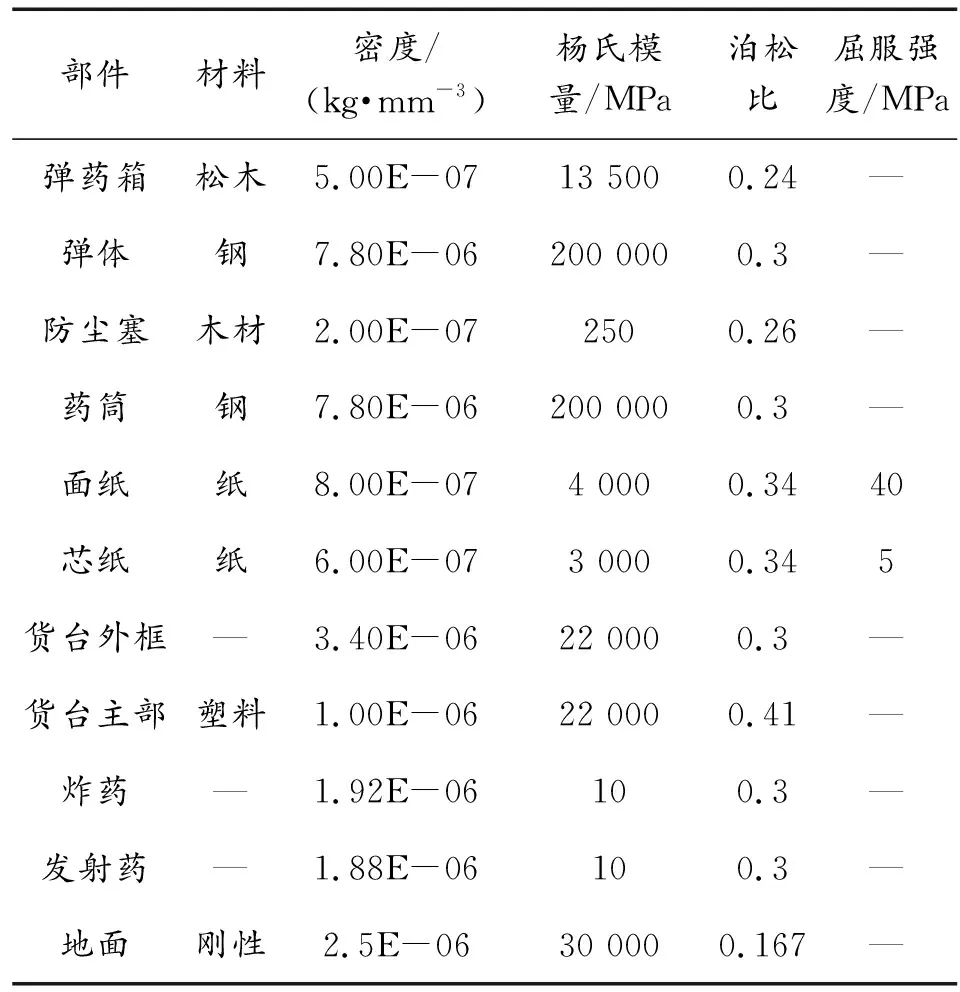

表1 材料參數

1.3 網格劃分

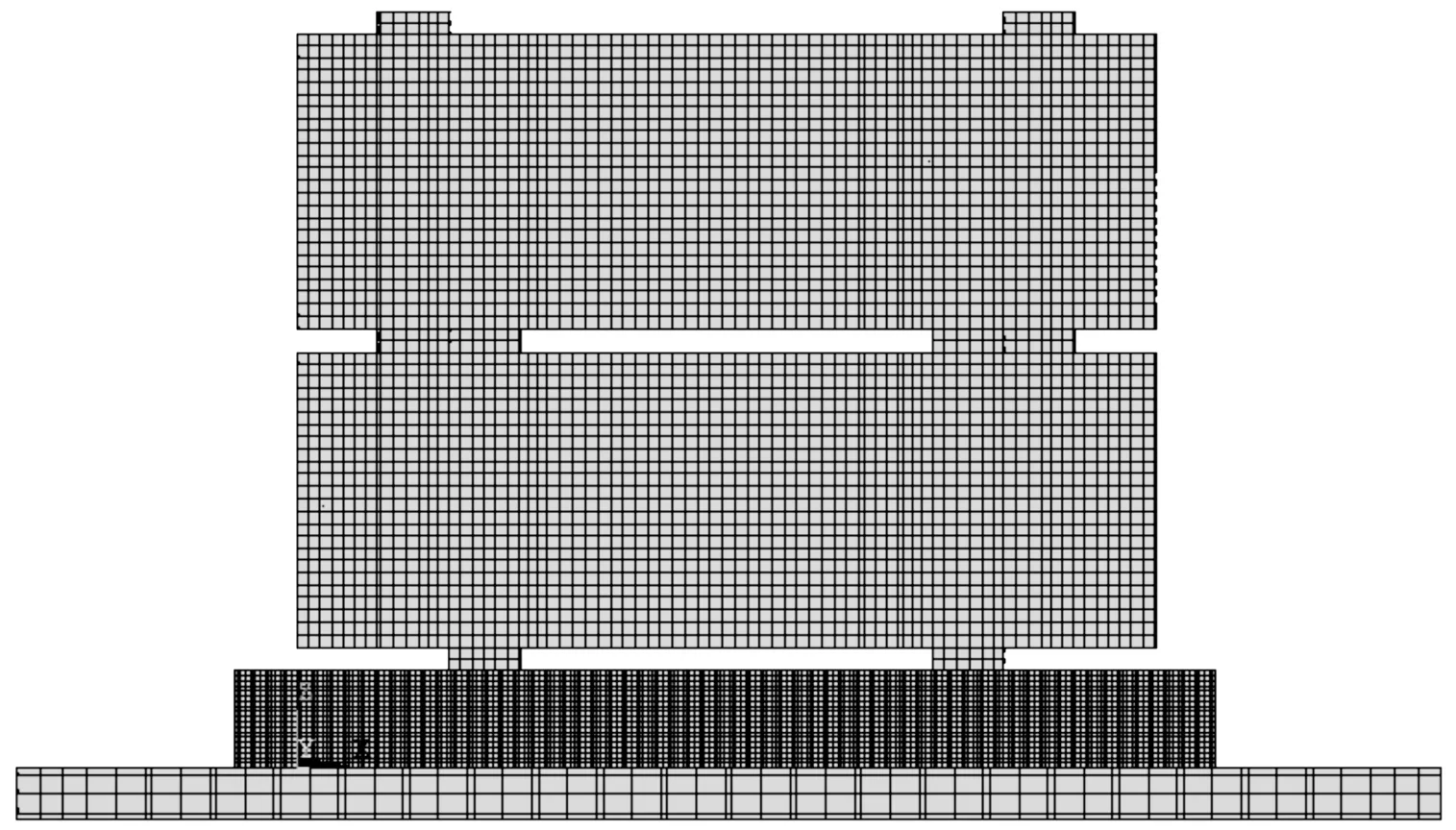

首先對蜂窩紙板進行網格劃分,采用薄殼單元SHELL163,網格形狀為四邊形,網格劃分方式為映射網格劃分[10]。然后對其余部件分別進行切割操作,采用三維實體單元SOLID164,網格形狀為六面體,網格劃分方式為掃略或映射網格劃分,所得有限元模型如圖2所示。

圖2 網格劃分后的箱裝彈藥模型圖

1.4 接觸設置

考慮到跌落碰撞問題屬于復雜的非線性動力學問題,所以采用自動單面接觸,各部件之間的摩擦因數設置如表2所示。

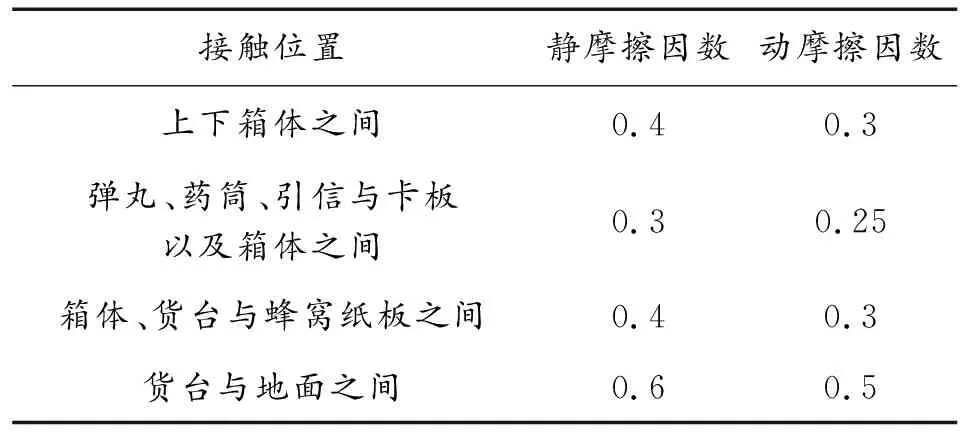

表2 摩擦因數

2 跌落仿真分析

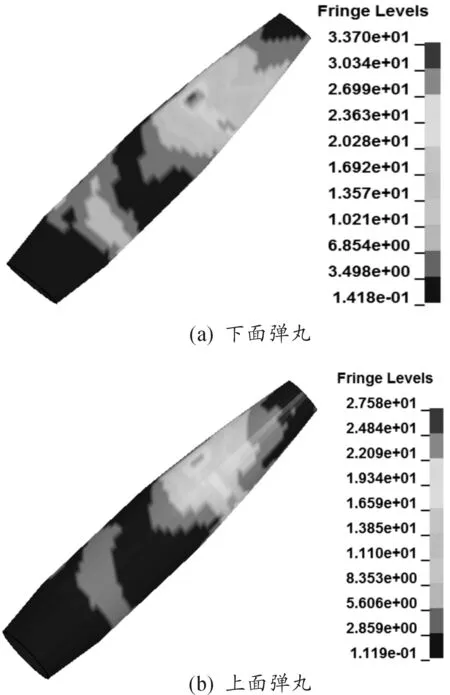

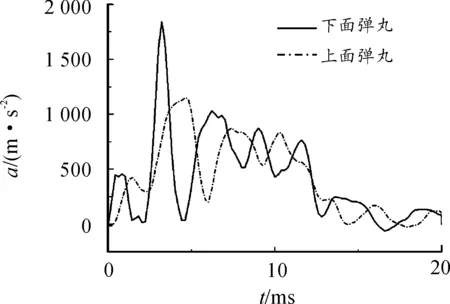

跌落組件在降落傘的牽引下不斷減速至平穩下落,最終以一定速度著陸[1],此處將上述過程等效為從2.5 m高處跌落的自由落體運動。利用ANSYS/LS-DYNA中的跌落模塊(Drop Test Module)對跌落組件自2.5 m高處垂直跌落至水泥地面的工況進行仿真,為了減少計算時間,將貨臺距地面的初始距離設置為0.02 mm,求解時間設置為20 ms,結果數據輸出步數設置為100。仿真得到彈丸的應力分布云圖如圖3所示,沖擊加速度曲線如圖4所示,本文中的彈丸應力均是指彈丸的Mises等效應力。

如圖3所示,跌落組件自2.5 m高處垂直跌落時下面彈丸的最大應力為33.7 MPa,上面彈丸的最大應力為27.6 MPa,最大應力均出現在彈丸與卡板接觸處,數值遠小于鋼的屈服強度。

如圖4所示,跌落組件自2.5 m高處垂直跌落時,下面彈丸的加速度峰值為1 840.8 m/s2,上面彈丸的加速度峰值為1 151.3 m/s2。與下面彈丸相比,上面彈丸的加速度響應明顯滯后,且峰值要小得多,因此下文中重點關注下面彈丸所受過載的狀況,下文中的彈丸均指下面彈丸。

圖3 彈丸應力最大時的應力分布云圖

圖4 彈丸沖擊加速度時間歷程曲線

2.1 跌落姿態對彈丸跌落沖擊響應的影響

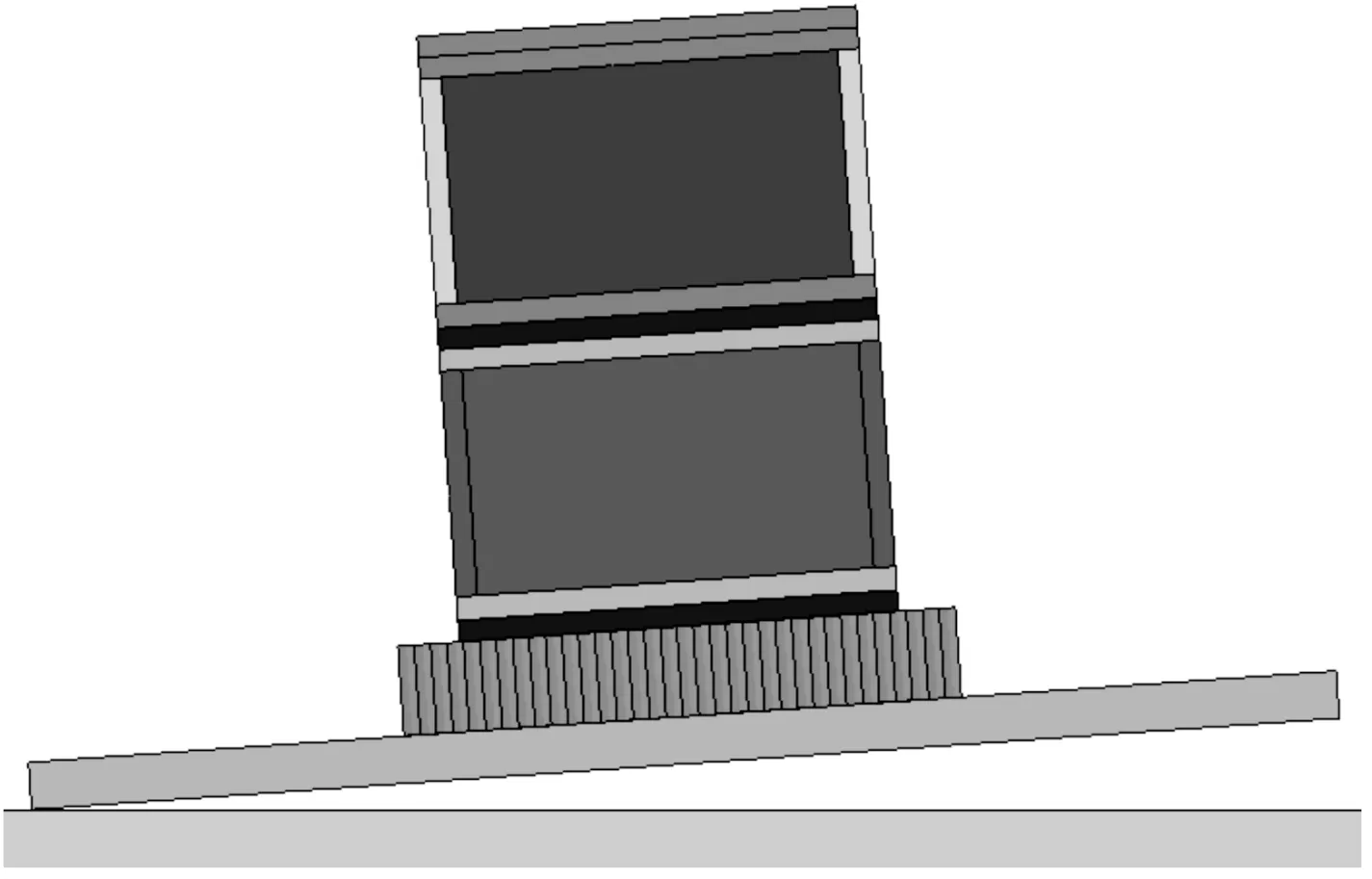

跌落組件以垂直于地面的姿態著陸是一種理想的工況,實際上跌落組件著陸時,首先接觸到地面的可能是貨臺的某一條棱邊(稱為楞跌落)或某一個角(稱為角跌落),如圖5、圖6所示。如果跌落組件著陸時傾斜角度過大,就可能會發生側翻,應避免這種情況的發生,因此下面僅對跌落組件從2.5 m高處以小角度楞跌落或角跌落時的工況進行仿真分析。

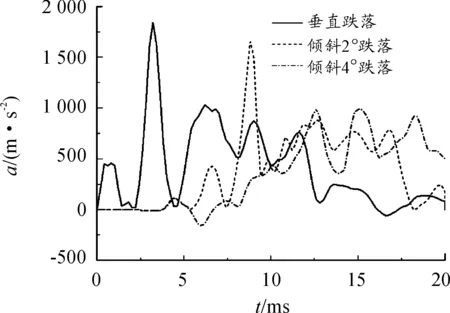

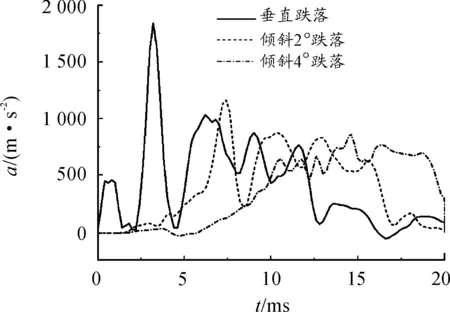

由圖7、圖8可知:楞跌落與角跌落時彈丸的最大加速度值均小于垂直跌落時彈丸的最大加速度值。而且隨著傾斜角度的增大,彈丸的最大加速度逐漸減小且出現的時間明顯推遲。與楞跌落相比,在相同的傾斜角度下,角跌落時彈丸的最大加速度更小。

圖5 楞跌落

圖6 角跌落

圖7 楞跌落傾斜角度對彈丸沖擊加速度的影響

圖8 角跌落傾斜角度對彈丸沖擊加速度的影響

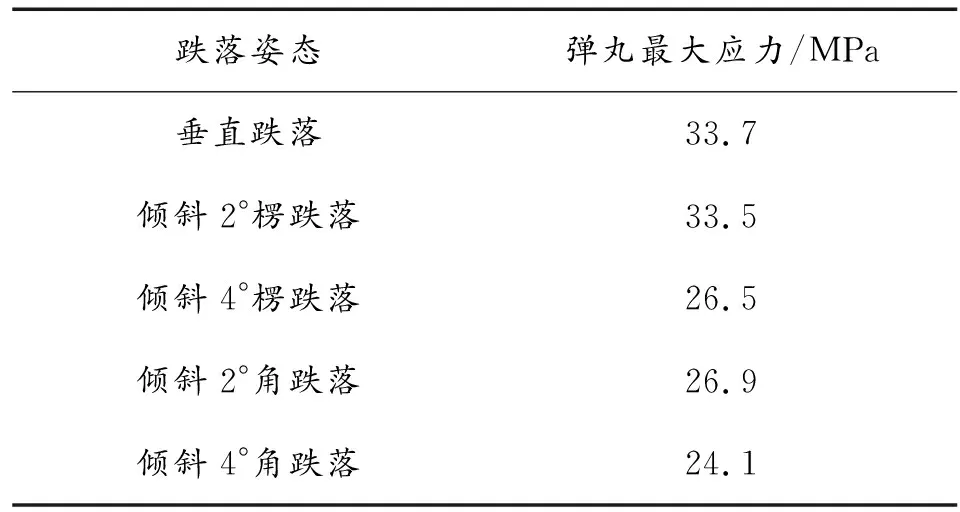

由表3可知:跌落姿態對彈丸所受最大應力的影響規律與對最大加速度的影響規律相似。因此跌落組件在降落傘的牽引下做輕微晃動以小角度傾斜于地面著陸不會降低彈丸的安全性,出現這種現象的主要原因是角跌落和楞跌落時蜂窩紙板與貨臺的形變量都要大于垂直跌落時的形變量,吸收了更多的能量。

表3 不同跌落姿態下彈丸的最大應力

2.2 堆摞箱數對彈丸跌落沖擊響應的影響

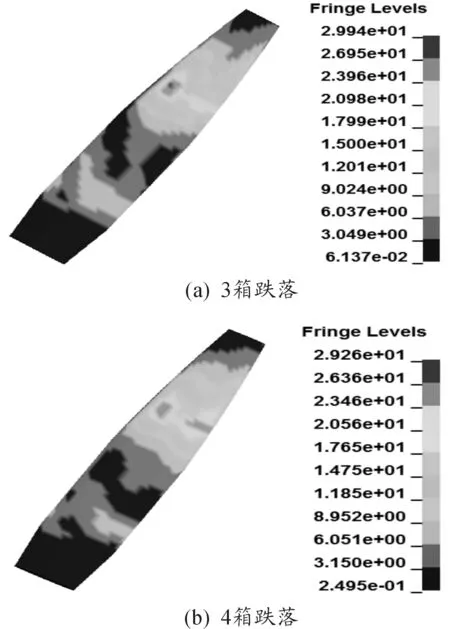

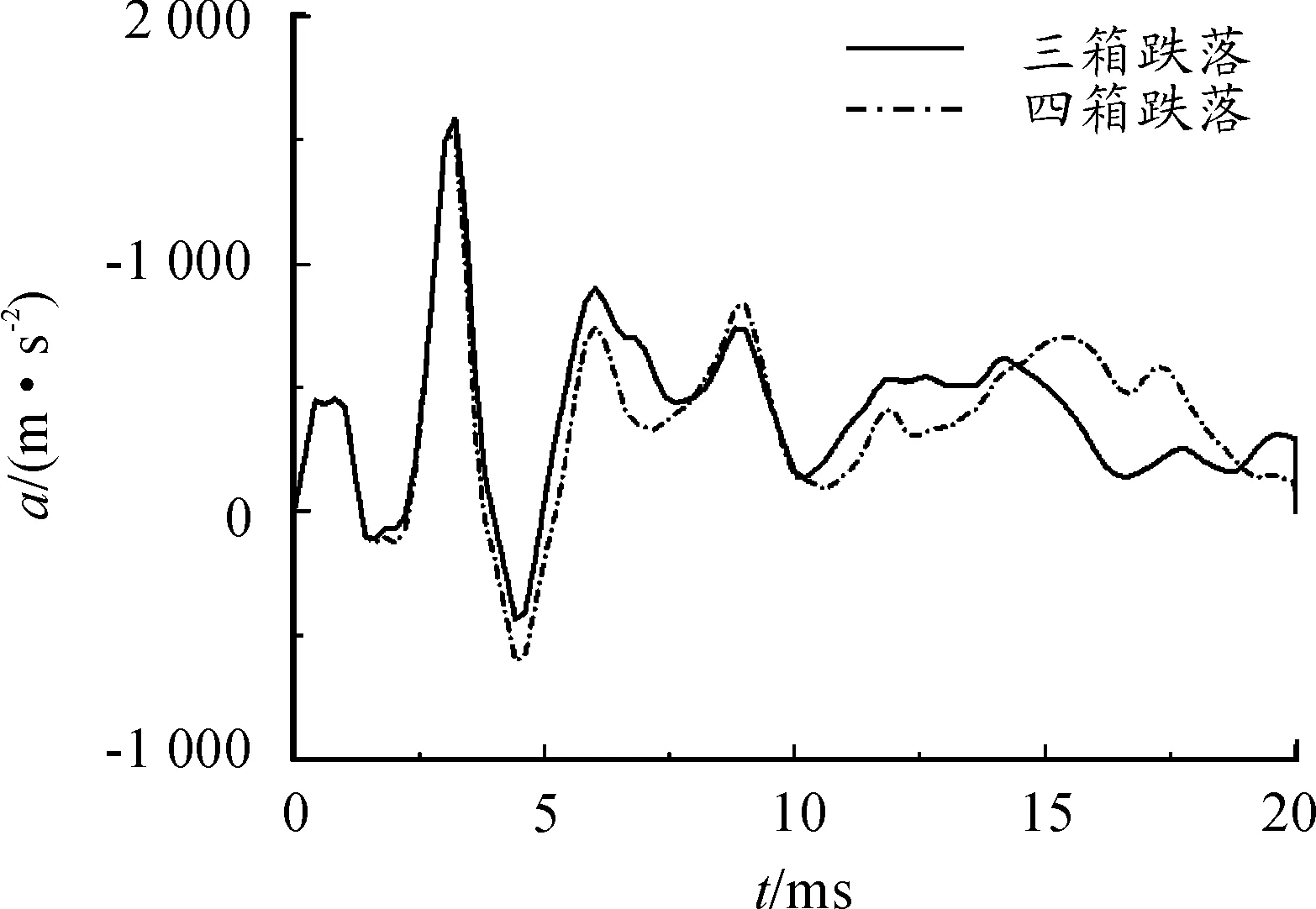

通過上文的分析可知,兩箱堆摞起來進行垂直跌落或小角度傾斜跌落時,可以保證彈藥的安全。提高空投彈藥效率的方法之一是在保證彈藥安全的前提下增加堆摞的箱數,考慮到堆摞箱數過多會導致重心過高,容易傾覆,下面只對3箱和4箱堆摞在一起自2.5 m高處垂直跌落的工況進行仿真。

由圖9和圖10可知:3箱跌落與4箱跌落時彈丸的最大應力分別為29.94 MPa和29.26 MPa,最大加速度分別為1 590.1 m/s2和1 529.0 m/s2。與兩箱跌落時相比,3箱跌落與4箱跌落時彈丸的最大應力與最大加速度均有所減小,因此將堆摞箱數增加至3箱與4箱進行垂直跌落時彈藥的安全性不會降低。但隨著堆摞箱數的增加,處于下方的彈藥箱所受到的沖擊力會大幅度增加且跌落組件的穩定性會降低,因此堆摞箱數不宜過多。

3 驗證

本次實驗所采用的跌落測試系統由加速度測試裝置、加速度傳感器和上位機數據處理部分組成。將加速度測試裝置布置在彈藥箱內,加速度傳感器布置在彈丸質心附近,軸線垂直于彈丸豎直放置。用起重機將跌落件吊裝到2.5 m高處,使其隨彈丸下落,從而測得加速度值,兩次實驗所測得的加速度如圖11所示。

由圖11可知:兩次實驗所測得的最大加速度值分別為 1 150 m/s2和1 090 m/s2;由圖7和圖8可知:跌落件自2.5 m高處傾斜2°、4°楞跌落時仿真所得彈丸的最大加速度值分別為1 657 m/s2和995 m/s2,傾斜2°、4°角跌落時仿真所得彈丸的最大加速度值分別為1 166 m/s2和870 m/s2。實驗結果與傾斜4°楞跌落、傾斜2°角跌落時仿真所得結果相近,由于在進行實驗時,跌落件以小角度傾斜于地面跌落的概率較大,因此以楞跌落和角跌落仿真所得結果與實驗結果做對照是合理的,仿真結果可信。

圖9 彈丸應力最大時的應力分布云圖

圖10 彈丸沖擊加速度時間歷程曲線

4 結論

本文通過ANSYS/LS-DYNA軟件對箱裝彈藥進行了不同工況下的跌落仿真,得到了跌落沖擊過程中彈丸的應力及加速度數據,結果表明該型箱裝彈藥以小角度傾斜于地面著陸不會降低彈丸的安全性;在垂直跌落的前提下,可以將堆摞箱數增加至3箱、4箱;經實驗仿真結果可信,可以為進一步開展箱裝彈藥跌落安全性分析提供參考依據。