石化項目可燃性氣體排放管網系統設置和設計

郭 峰

(眾一伍德工程有限公司,上海 200235)

可燃性氣體排放系統是石油化工生產中重要的安全環保設施,主要用于處理工藝裝置在開停工和事故狀態下排放的大量可燃氣體。隨著裝置規模大型化、復雜化,以及臨氫裝置能力的增加,緊急情況下進入可燃性氣體排放系統的燃料氣大幅提高。為了保證全廠各裝置的安全正常運行,合理正確的設置和設計全廠可燃性氣體排放管網系統,已成為石油化工工程項目中尤為重要的全廠性設計工作。

1 全廠可燃性氣體排放系統管網的設計過程

1)根據不同排放工況,收集全廠各排放點設計排放條件。

2)根據各裝置劃分的排放系統、排放壓力、組分及回收情況等因素,綜合考慮設置劃分全廠可燃性氣體排放系統。

3)根據排放系統設置情況及各排放點工藝條件,按照《石油化工可燃性氣體排放系統設計規范》(SH 3009—2013)中多套工藝裝置可燃性氣體排放量疊加原則,確定各管網系統的設計排放量和其他設計參數。

4)完成初步的全廠可燃性氣體排放管網系統圖,并提供管道專業進行管網布置規劃。

5)根據管道和材料專業提供的全廠可燃性氣體排放系統管網規劃圖和材料等級規定,確定各排放管網系統的管道設置參數(如管道長度、材質、管件種類及數量等)。

6)結合以上收集數據,應用Aspen Flare System Analyzer軟件計算各系統管網尺寸,以及不同工況下的管網壓降、馬赫數和排放點處的背壓等參數,并不斷優化最終確定各系統管網尺寸。

2 排放條件收集

合理正確的設置和設計全廠可燃性氣體排放管網的前提是收集到各排放點必要準確的工藝排放數據。大型石化項目裝置多,各裝置往往是由不同的工程公司或設計院負責,因此排放條件的數據和形式不同,這就需要進行全廠系統工程設計的工程公司或設計院對各裝置的輸出條件進行統一。由于各裝置各類工況一般不會同時發生,且各工況排放氣數據不同,因此全廠可燃性氣體排放條件也應分工況進行收集匯總。

3 排放系統設置

全廠可燃性氣體排放系統管網主要依據《石油化工可燃性氣體排放系統設計規范》(SH 3009—2013)的原則和要求進行設置和劃分,根據不同事故工況的排放特點,進行技術經濟比較和裝置排放安全分析,最終確定設置幾個可燃性氣體排放系統。

大型石化企業的裝置數量較多,且裝置處理能力大,各裝置的排放壓力差別也較大,可按照裝置的允許排放背壓分別設置高壓和低壓系統。高壓火炬總管其背壓較高,允許火炬氣沿程有較大的壓降,可以有效縮小火炬總管管徑,節省材料,減少投資;低壓火炬總管背壓較低,允許火炬氣沿程壓力降小,便于安全閥選型[1]。還有一些裝置或單元,排放氣為酸性氣、低溫氣體、會發生反應或聚合的氣體等,此類排放氣應單獨設立排放系統。

4 設計排放量確定方法

按照《石油化工可燃性氣體排放系統設計規范》(SH 3009—2013),設計排放量疊加的兩個前提是不考慮同時發生兩種事故,不考慮所有裝置均同時最大量排放。在此基礎上,按照每個排放系統在同一事故工況中,影響系統尺寸最大的裝置排放量的100% 與其余裝置排放量的30%之和(體積流量)與該系統中兩個不同裝置最大單點排放的總量對比,取最大值作為該系統該工況下的最大排放量。然后按上述方法,對不同的事故排放量分別疊加,取其中總排放量(體積流量)的最大值為該排放系統的設計排放量[2]。

如果最大排放量裝置排放氣體的分子量較小(如含有大量的氫氣),則必須比較第二個最大量或第三個最大量與其余30%疊加后對系統尺寸的影響,以影響最大者作為100%部分的取值。

5 排放管網尺寸計算

全廠可燃性氣體排放管網通常為匯合式,排放管網總管的管徑應保證在設計排量下,管道的阻力降能滿足安全閥或泄放閥的最大允許背壓。排放管網尺寸的確定一般從火炬頭開始,反算全廠可燃性氣體排放系統管網裝置邊界處的各節點的排放背壓,保證各節點的背壓應低于該點的最大允許背壓。

全廠可燃性氣體排放系統管網內氣流特點在于其密度和速度變化較快,應作為可壓縮流體處理。排放系統內的實際流動狀態一般介于等溫和絕熱狀態之間,為簡化計算的復雜程度,一般采用較為保守的等溫方程計算管網的流動阻力:

其中摩擦系數f采用莫迪(Moody)公式:

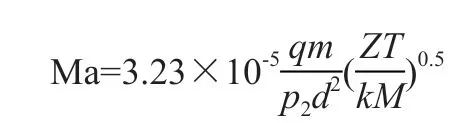

管道出口馬赫數Ma 計算公式:

但一些特殊情況(如深冷工況),絕熱流動方程可能更適用[3],對于氣液兩相流可以采用Beggs and Brill 壓降計算方法。

可燃性氣體排放系統管網直徑主要取決于可燃氣體最大排放量和系統出口允許流速。在背壓允許的范圍內,火炬氣排放管線中介質應保持較高的流速,使之經濟合理,馬赫數是用來衡量火炬管線流速高低的重要參數。排放系統管網總管的馬赫數一般要求小于0.5,支管可比總管略高,但不超過0.7。可能出現凝結液的可燃性氣體排放管道末端的馬赫數不宜大于0.5。

6 項目應用實例

國內某大型石化項目裝置主項見表1。

表1 項目主項表

根據各裝置院提供的可燃性氣體排放條件,分析不同工況下排放介質組成、溫度和允許背壓等情況,經安全和經濟對比后可將全廠可燃性氣體排放系統設置劃分為烯烴高壓、化工高壓、低壓以及低溫四個排放系統。現以烯烴高壓火炬系統為例,闡述可燃性排放系統工藝計算過程。

6.1 收集排放條件,確定排放量疊加方案和設計值

各裝置分工況排放條件由裝置院提供,經整理匯總后見表2。

由于各裝置院提供的均為質量排放量,先將質量流量轉化為體積流量,再確定工況疊加值和系統設計值。各工況疊加值及系統設計值見表3。

該系統各工況體積流量疊加均為兩個最大單點排放的總量大于最大的裝置排放量的100% 與其余裝置排放量的30%之和,因此各工況值均為兩個最大排放裝置流量之和。其中全廠停電工況下的排放量最大,故該排放系統的設計排放量為全廠停電時的工況值1055392m3/h。

6.2 管網模型建立及計算

根據各裝置在全廠總圖布局情況,初步確定可燃性氣體排放管網的走向和管路連接方式,繪制初步的可燃性氣體排放管網系統圖,采用Aspen Flare System Analyzer 建立管網模型:

(1)從組分數據庫中選擇排放系統包含的組分。

(2)定義模型環境條件。

①大氣壓100.76kPa,環境溫度21.3℃;外部介質流速5.5m/s;

②管道粗糙度:碳鋼為0.2mm;不銹鋼為0.1mm;

(3)模型約束與限制條件:

①總管最大馬赫數:0.5mach;支管最大馬赫數:0.7mach;噪音:100dB;

(4)確定模型計算方法。

①VLE 方法:Compressible Gas;焓值方法:Ideal Gas;

②壓降方法:Ideal Gas;摩擦因子方程:Chen。

(5)繪制管網系統圖

設定好各種環境參數和約束條件后,在Aspen Flare System Analyzer 中建立排放管網系統圖,詳見圖1。

圖1 烯烴高壓火炬系統流程圖(設計工況)

(6)工藝及管道參數輸入

將排放設計條件按確定的疊加方案分工況輸入到模型數據中,管道的長度和大小頭、彎頭等管件數量由管道專業提供,管道尺寸在計算之前可以不給出,由軟件根據各工況下泄放量計算得出;也可以根據工程經驗先給定一個初值,再由軟件進行核算確定。

(7)管網模型計算

Aspen Flare System Analyzer 提供了三種計算模式:設計模式(Design)、核算模式(Rating)和脫瓶頸模式(Debottleneck)。新建項目中可以先采用設計模式計算管網中各管道尺寸,然后再用脫瓶頸模式重新計算,解決其中的背壓、馬赫數、噪聲等查過約束條件的問題。

6.3 計算結果分析

經脫瓶頸計算后,各工況下各泄放點背壓,各管段壓降和馬赫數均符合設計要求。各管段尺寸計算結果見表4。

表4 可燃性氣體排放管網計算結果

7 結束語

通過對可燃性氣體排放管網設置和設計一般過程的分析和總結,對設計過程中各部分的重點和難點進行了闡述,并總結了國內規范的應用問題。最后通過項目實例,對可燃性氣體排放管網的設計計算全過程進行了描述,由項目實例可以得出排放管網合理設置劃分、各工況排放量的正確疊加計算以及設置合適的約束條件和選擇適合的計算方法是成功設計全廠可燃性氣體排放系統管網的關鍵。