駕駛室環線精益改善

劉慶超 周鈺 谷珂珂 張賀龍

摘 要:在中國舉國開展“智能制造2025”競賽的大背景下,企業如何在認清自己企業所處的層次從而確認自己的目標尤為關鍵。并不是每一家企業均需要做大投資的信息化、智能化才能實現自我升級,通過采用精益化手段也可以在不增加企業過多成本的情況下實現輕裝上陣。

關鍵詞:信息化;智能化;精益化

在近幾年農機行業整機業績下滑的同時,Z裝配廠取消了高增長期間的新建廠房規劃。但同時Z裝配廠要以現有裝配區域滿足不斷出現的多品種小批量等各種個性化需求,尤其是以前品種單一的駕駛室環線現在面臨各種個性化需求,如何通過不增加區域面積的情況下實現區域優化兼顧多品種成為D裝配廠急迫的需求。

一、改善背景

Z裝配廠現在駕駛室機型需求由原來60臺/班提升到90臺/班以上,高峰時達到120臺/班,盡管新增產能可以依靠新增臨時作業人員解決,但物流的瓶頸卻無法通過人員解決,同時變得異常嚴重,經常發生物料無序到貨造成需求的物料無法送至現場,不急需的物料又鋪滿了現場,讓人干著急無處下手的局面。

為解決這種局面,Z裝配廠急需優化現有物流以達到滿足高峰時期無法供應駕駛室的窘迫局面。

二、環線現狀

環線長36m,寬17m,東西走向。裝配線為地面軌道形式,無機械動力,依靠人工推動。環線裝配線線長62m,共17個工位。

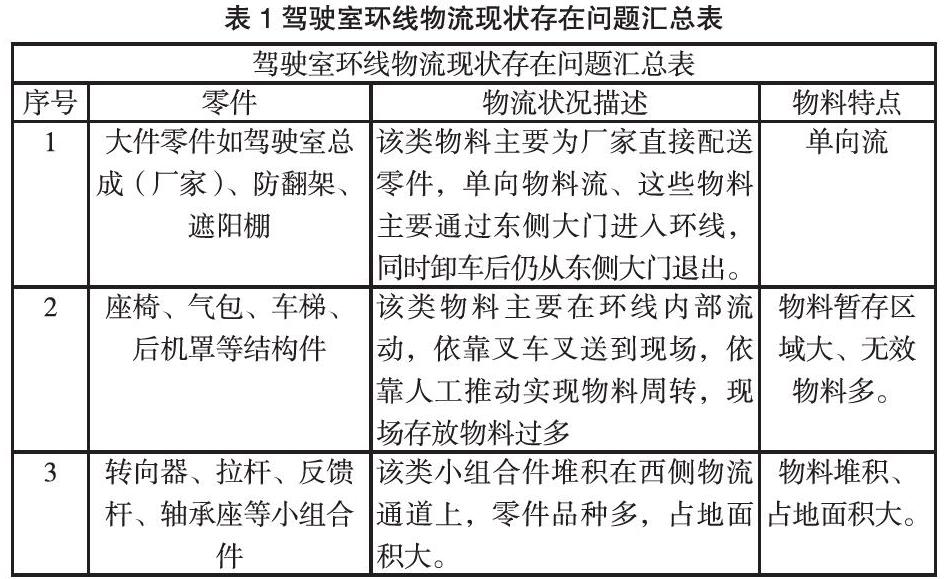

整個駕駛室環線區域可以分為三部分:環線內環,環線外環及環線西側組合區域。環線內環區域:主要用來組合及暫存座椅、車梯、氣包、后機罩、信號燈等零件。環線外環區域:主要用來組合及暫存轉向機、多路閥、空濾等零件。組合區域主要用來組合拉桿、壓裝軸承座、反饋桿、力位調節手柄總成等。現場實際狀況是該區域整體處于混亂、無序狀態,且環線西側物流通道處大門封閉,門口堆滿零件,整體狀況比較不理想。如表1所示。通過表1可以總結得出目前駕駛室環線現狀為:其一,大件零件物流流向路線為單向流,未形成回路,易堵塞;其二,車梯、座椅等結構件現場暫存區域大,無效物料過多;其三,轉向器組合燈工位分散,占地面積大,效率低。

改善分析:

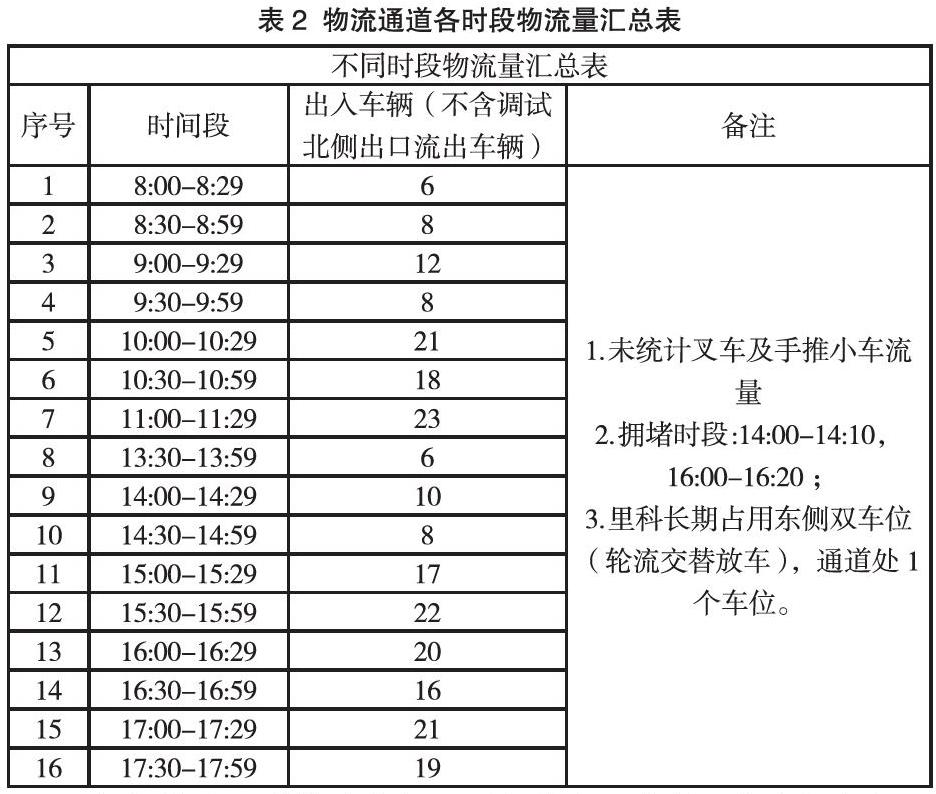

(1)分時段物流量統計分析。為便于進一步掌控目前的物流狀況,我們首先對各時段物流通道的物流量進行了統計,結果見表2-物流通道各時段物流量匯總表。

通過該表可以看出目前物流周轉量頻次最高的是駕駛室總成、輪胎、擋泥板。目前物流最緊張的時間段為上午9:00~10:30,下午3:00~4:00及5:00~6:30三個時間段。

進一步統計不同零部件運送方式、包裝單元數量及配送頻次并匯總后形成表3-零部件包裝、數量及運送方式分析表,通過該表可以清晰的看出配送車輛在Z裝配廠廠內各時段的實際工作量、等待時間等。從該表可以清晰的看出目前車輛的無效等待時間占比在50%左右。

(2)物流通道模式分析。原有物流通道為環線東側大門,單向流動,物流進出均從此門。由于在高峰時期車輛較多,必然造成后續等待車輛過多,進而造成后續車輛等待時長增加。

(3)物流暫存量分析。由于缺乏物流規劃,駕駛室到貨順序并未按照裝車順序進行導致很多駕駛室到貨后并不能上線需要占用大量周轉器具。帶來的后果是器具被占用后亟需駕駛室無工位器具可以使用造成等待時間較長。

三、改善分析

通過以上物流分析,我們制訂了如下物流改善方案:

1.物流車間到貨時間規劃。通過分析不同時間段物流量我們得出,不同時間段到貨車輛嚴重不均衡,很多不常用不急需零件集中在物流配送高峰配送,針對此我們調整如下:(1)實行錯峰配送,制定建議時間段對應配送物流表;(2)繪制分時段物流量統計表,建議非常用物資車輛在該時段進行配送避免與其他物流車輛擁堵;(3)針對距離遠一次到貨量較大貨車提前制定預案,由多輛叉車輔助卸貨,減少車輛等待時間。

2.優化車輛載貨量。對不同零件制定單個包裝單元物流量,要求廠家按照單元物流量的倍數進行載貨,避免單個包裝二次叉運。

3.按照裝車順序安排大件物流。對于駕駛室、擋泥板、輪胎、大機罩等總成類零部件,與廠家協同制定配送計劃,按照配送計劃安排配送品種及配送量。

4.打通西側通道,實現物流的進出有序。打開西側的大門,讓物流由東側通道進入,在環線外側通過進入西側大門,其他車輛按照順序流動,避免車輛倒回、等待等現象。

5.加裝KBK提升空間利用效率,減少緩動物資存放。在駕駛室環線內部區域及對面暫存區域加裝KBK輕軌,實現環線內環裝配零件全部移到環線內部裝配,提升單位面積裝配零件量。

6.新增輔助軌道,預留調整空間。為應對偶爾出現的物料不能被及時配送到現場問題,加開軌道,在出現物料短缺、機型調整等意外因素時可將駕駛室推離環線現場,避免占用工位資源,同時增加了裝配環線的柔性,提升了環線的抗風險性及自我調整能力。

四、改善效果

通過實施Z裝配廠環線物流改善后達到效果如下:

1.擁堵時間減少80%通過實施物流改善后,原來的物流擁堵高峰消失了,同時物流準確率相較原來提升了30%。

2.場地占用減少50%由于實施了順序到貨避免了物料的無序到貨,直接減少了現場備用工位器具的數量。

3.物流車輛等待時間減少20%西側物流通道打通后,減少了車輛的無效等待,進而提升了整體的物料周轉效率。

4.提升了單位面積零件裝配量通過加裝KBK輕軌,直接減少作業單元三個,節省組合面積60m2。

5.增加裝配彈性并解決防翻架裝配難題通過實施輔助軌道增加了環線裝配現場的柔性。

五、結束語

通過在Z裝配廠推進實施物流改善不僅解決了裝配效率問題,物流通道擁堵問題,工位器具無效占用問題及場地利用率過低等問題,同時用節約的空間實施了新的改善優化,在提升裝配效率的同時,對物流運轉效率有了大的提升。

參考文獻:

[1]宋光輝,杜庭剛主編,精益物流管理實踐.北中國財富出版社,2013

[2]薛偉,蔣祖華.工業工程概論[M],北京:機械工業出版社,2009.5

[3]劉樹華,魯建廈,王家堯.精益生產[M]北京:機械工業出版社,2009.10

[4]郭伏,李森,戴春鳳,流程程序分析方法在印染生產線改進中的應用[J].工業工程,2002,5(3):62-64

[5]董海,梁迪.設施規劃與物流分析[M].北京:機械工業出版社,2005:98-99.