多光譜大幅寬光學遙感衛星的熱設計及驗證

李 強,孔 林,2*,張 雷,2,3,王子辰

(1.長光衛星技術有限公司,吉林 長春 130033;2.中國科學院 長春光學精密機械與物理研究所,吉林 長春 130033;3.中國科學院大學,北京 100039;4.上海質量監督檢驗技術研究院,上海 200233)

1 引 言

低成本、輕量化光學遙感衛星近來愈發受到國內外航天院所、高校以及衛星技術公司的關注和青睞。尤其在商業航天領域,研發成本及周期的限制使得商業遙感衛星技術向小型化、高性能以及批量化研制方向發展,以滿足商業衛星快速組網的需求。近年來,隨著“商業航天+互聯網”的跨界融合以及商業資本的不斷涌入,很多商業遙感衛星公司應運而生[1-2]。美國美麗大地(Terra Bella)公司(原天空盒子成像(Skybox Imaging)公司)的“天空衛星”系列,于2013年11月發射首顆衛星SkySat-1,實現了微衛星優于1 m分辨率的光學成像以及1 m級視頻成像[3]。美國行星(Planet)公司(原行星試驗(Planet Labs)公司)的鴿群(Flock)系列納衛星實現了3~5 m分辨率成像,并在2015年6月實現了20顆衛星同時在軌[4]。國內的商業衛星公司也順勢而起,不斷涌現。以長光衛星技術有限公司為代表的“吉林一號”系列星座目前已實現13顆衛星在軌,并計劃于2030年完成星座在軌衛星數量138顆,實現全球任意點10 min以內重訪能力。

2019年1月,吉林一號系列兩顆光學遙感衛星成功入軌,衛星平臺搭載2臺PMS相機、1臺SWIR(短波紅外)相機、1臺MWIR(中波紅外)相機以及2臺LWIR(長波紅外)相機。PMS相機具備多譜段、大幅寬的特點,相機共設置19個可見光及近紅外譜段,空間分辨率5 m,幅寬110 km,區域覆蓋性及成像效率好。4臺紅外小相機配合2個主載荷相機實現了0.4~13.5 μm全譜段成像能力,并具備較高的光譜分辨率。衛星將在林區遙感監測、林火預警、海洋生態監測以及海上搜救應急等方面發揮重要作用。

該光學遙感衛星光學載荷多且溫控要求嚴格、衛星平臺大功率密度單機布局緊湊,星體結構導熱性能差,給相機組件及單機的溫度控制增添了難度。同時,受商業遙感衛星研制成本及星上能源的研制,該衛星熱控分系統不具備充足的主動熱控資源,如何利用有限資源完成多個光學載荷、平臺單機以及重要承力結構的溫度控制成為熱控分系統挑戰。以往針對該量級光學載荷及衛星平臺的熱設計通常采用飽和式散熱面搭配溫度補償的方式,這種熱控方式雖能較為精確以及穩定地控制組件溫度水平,但也浪費掉了不少資源[5-6]。

該衛星熱控分系統實現了多個光學載荷集成熱管理及熱控資源均衡分配,根據各光學載荷的熱控需求,實現密集光學載荷間的熱解耦,并對有限熱控資源進行合理分配,實現各光學載荷的溫度控制;首次實現新型柔性高導熱率材料PGS在衛星平臺單機散熱方面的在軌利用,避免了輕量化、結構緊湊衛星采用傳統剛性熱管帶來的增重及安裝困難問題;衛星熱控分系統從正樣設計、實施、試驗再到在軌驗證全流程僅用不到8個月,快速實現了衛星在軌熱分析模型修正,為后續同類型批產衛星熱控設計提供了一種高效、可行的設計思路。

2 衛星結構及熱控需求分析

2.1 衛星光學載荷及平臺結構布局

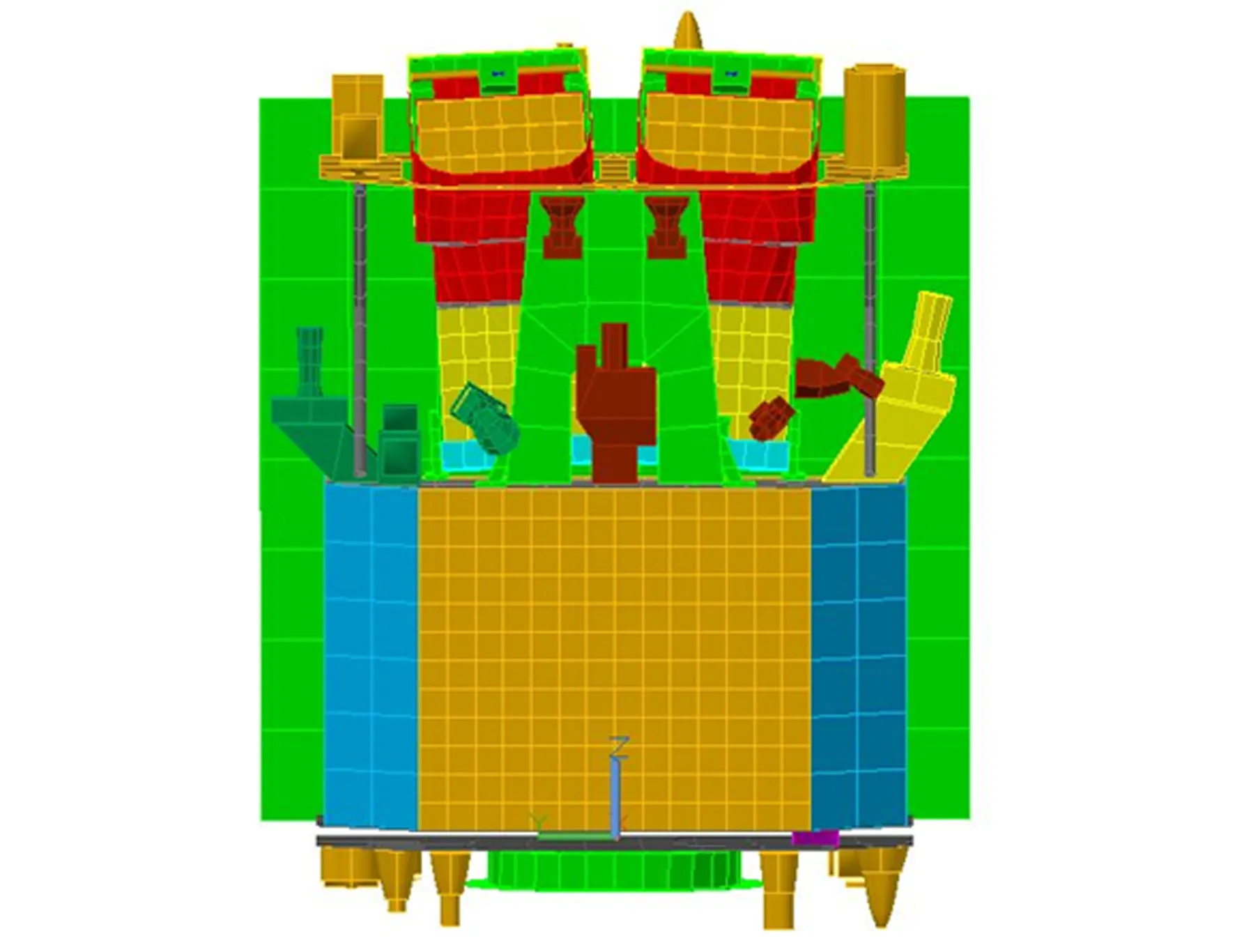

衛星2臺光學主載荷相機通過柔性支腿與相機安裝板連接,短波紅外相機通過支架安裝在相機安裝板+Y側,中波紅外相機通過支架安裝在相機安裝板-X側,2臺長波紅外相機通過支架安裝在-X向支撐板上,辨云相機通過支架安裝在相機安裝板-Y側。光學載荷布局(支架省略)如圖1所示。

衛星平臺+Y向儀器艙單機有鋰離子蓄電池、電源控制器、中心機、三軸光纖陀螺、成像處理箱、測控答應機以及飛輪組件等。

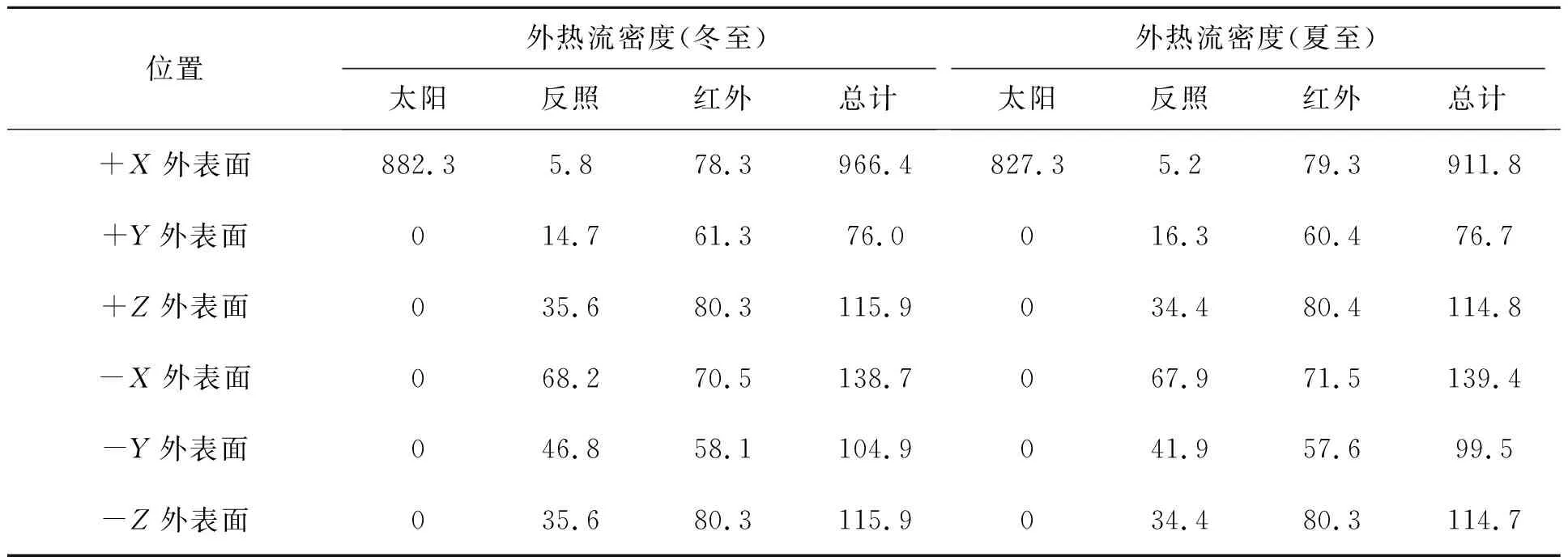

2.2 外熱流分析

衛星所處500多公里太陽同步軌道,軌道傾角100°左右,降交點地方時12點。根據衛星飛行軌道參數,計算了衛星在對日定向姿態下(長期模式),冬至及夏至時刻衛星外表面上所到達外熱流(太陽輻射、地球反照、地球紅外輻射)的軌道平均熱流密度,如表1所示。

根據外熱流計算結果可以看出:+X方向由于太陽直射的影響外熱流數值較大,不宜作為散熱面,其余面熱流均較小,可作為散熱面。根據整星結構布局以及大功耗單機分布,將整星散熱面設置在+Y及-Y面的蒙皮上。

表1 到達衛星各表面的平均外熱流密度

2.3 熱控需求分析

該衛星光學載荷多且集中,主載荷相機為離軸三反式Cook型結構,同時裝配了調焦機構及定標機構,相機結構復雜并與熱控耦合較多;3個星敏感器安裝在主載荷相機承力筒上,5臺光學小相機分布在兩臺主載荷相機周圍,所有光學載荷布局緊湊。熱控分系統需要在保證光學相機溫度水平的同時,還需防止主載荷相機內部、光學載荷之間多層隔熱組件表面對相機成像產生雜光影響。

衛星平臺采用輕量化結構設計,出于減震考慮在部分艙板之間安裝了減震器,使平臺結構間導熱性能變差;同時衛星單機功耗分布不均勻,大功耗單機相對集中在一個單機艙內,與體貼帆板緊鄰艙段密閉內部溫度較高導致內部單機散熱困難。熱控分系統需要合理設計散熱面及導熱措施,保證艙內全部單機溫度在合理范圍內。

利用有限熱控資源,采取主、被動熱控相結合的方式,全部光學載荷與衛星平臺隔熱安裝,對主載荷相機各組件、相機安裝板以及平臺蓄電池采取主動熱控措施保證溫度可控,對5臺光學小相機、平臺單機及結構采取被動熱控措施維持溫度水平。

3 衛星主要熱設計及熱分析計算

3.1 光學主載荷熱設計

溫度是影響光學相機成像質量的重要因素,光學反射鏡的溫度變化會導致相機離焦[7],因此需通過主動熱控的方式控制光學反射鏡及承力結構的溫度變化。

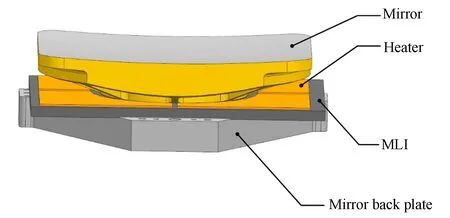

該光學主載荷相機反射鏡采用輻射式主動熱控的方式,將反射鏡控溫加熱器粘貼到反射鏡背部的多層隔熱組件,有效降低控溫超調等對反射鏡溫度的影響,增強其溫度穩定性。反射鏡主動熱控示意圖如圖2所示。

圖2 反射鏡輻射式主動控溫示意圖Fig.2 Sketch of radiant active temperature control for mirrors

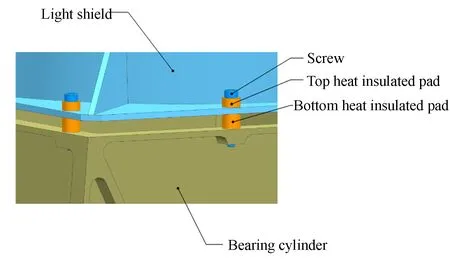

圖3 分層隔熱示意圖Fig.3 Sketch of layer heat insulation

主載荷相機承力筒為鈦合金結構,導熱率較小,利用在承力筒外表粘貼柔性導熱石墨膜降低其在軌溫度梯度;承力筒內外表面均包覆一定單元數的多層隔熱組件,減小外部低溫環境對承力筒溫度的影響。同時承力筒上多個遮光罩、后罩及擋光光闌均與承力筒隔熱安裝,如圖3所示,并采用多個隔熱墊分層隔熱的方式,增強隔熱效果。

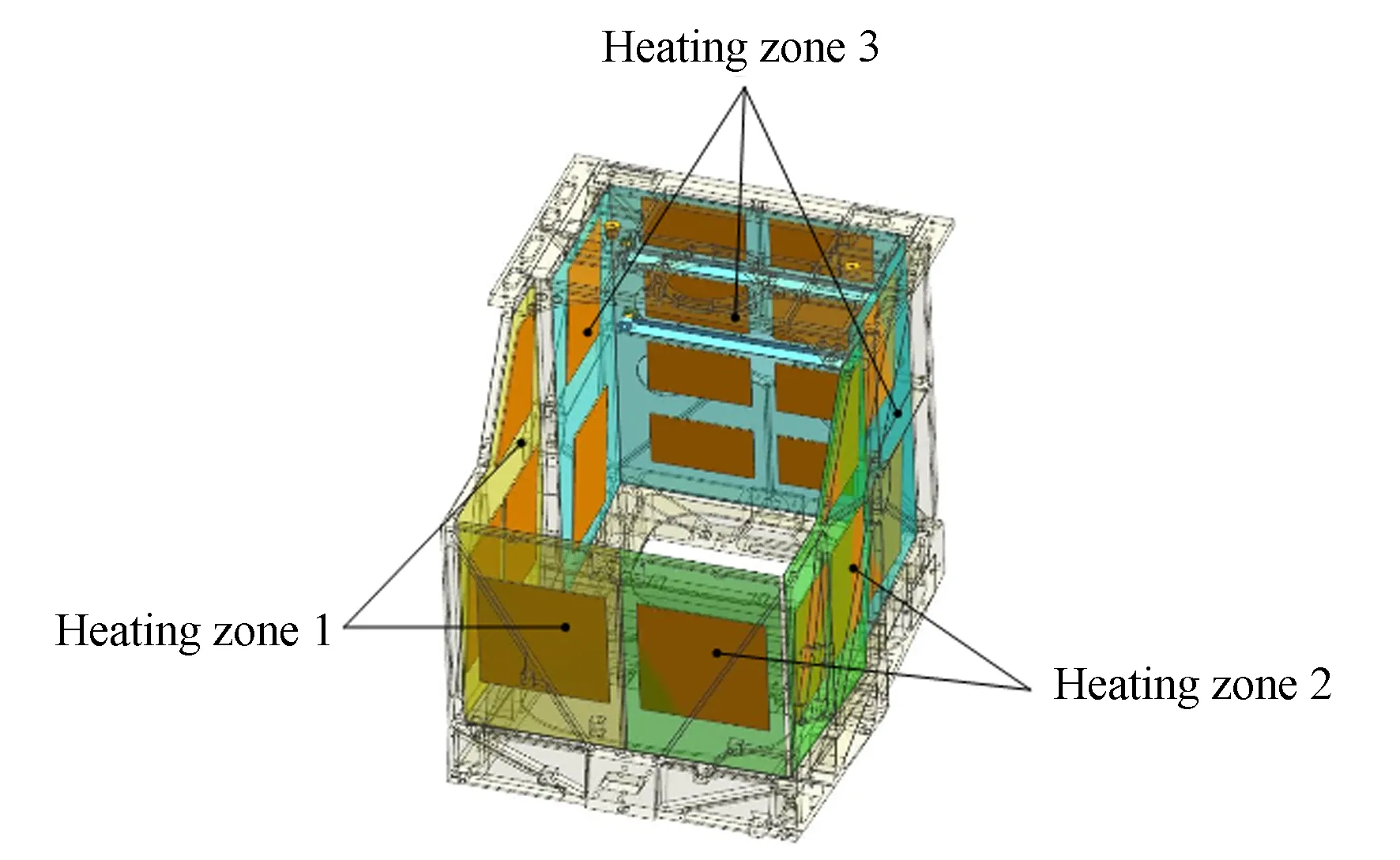

承力筒設置3個主動控溫加熱區,加熱片貼在承力筒內表面上,加熱片形狀及分布根據承力筒的結構及溫度分布進行優化設計,加熱片分布如圖4所示。通過嚴格的隔熱設計以及加熱區合理的優化,保證鈦合金結構的承力筒各部分溫差優于2 ℃。

圖4 承力筒主動熱控示意圖Fig.4 Sketch of bearing cylinder′s active thermal control

3.2 其他光學載荷熱設計

4個光學紅外相機和1個辨云相機通過支架與相機安裝板相連,3個星敏感器通過支架與主載荷相機承力筒相連,各光學載荷支架與安裝面通過聚酰亞胺材料隔熱安裝,實現各光學載荷間的熱解耦。對3個星敏感器支架進行主動控溫,并將3個加熱回路的熱控功耗分配給5臺小相機支架,實現熱控功耗的合理利用。5臺小相機本體均采用被動熱控的方式進行熱設計,保持紅外及辨云相機在軌處于較低的溫度水平,相機地面裝調和熱光學試驗根據仿真分析溫度結果進行,在地面裝調時預留好相機入軌后因溫度變化產生的離焦量。

3.3 衛星平臺熱設計

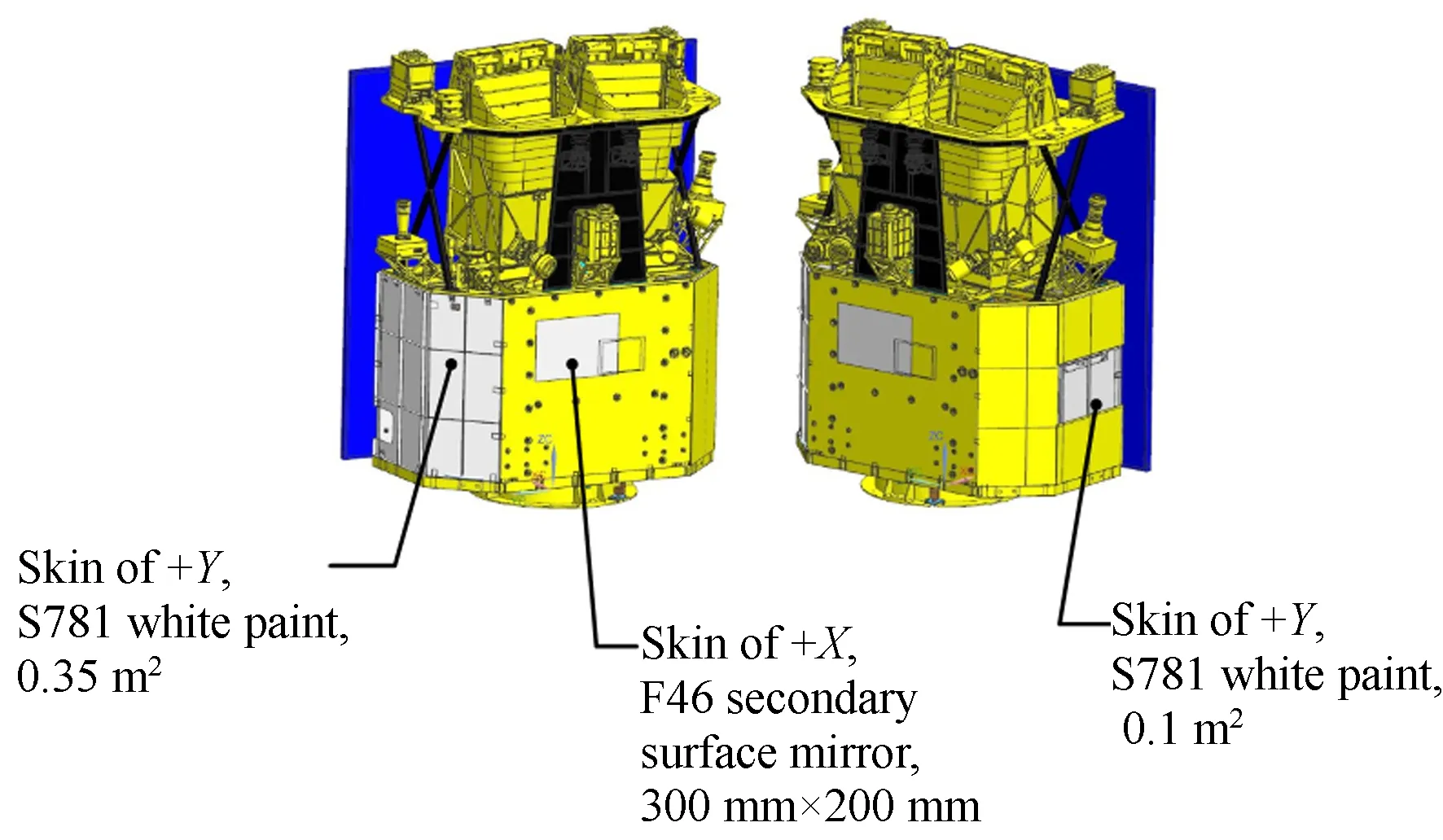

衛星平臺+Y艙常開及大功耗單機相對集中,整個+Y向蒙皮開設了散熱面,面積約0.35 m2;而-Y艙常開單機較少,-Y向蒙皮開設部分散熱面,面積約0.1 m2;+X艙安裝有成像處理箱及中心計算機,瞬時功耗分別為90 W和97 W,在+X向艙板左上靠近成像處理箱位置開設300 mm×200 mm大小的散熱面,將同艙的鋰離子蓄電池與艙板隔熱安裝,同時包覆20單元多層隔熱組件,隔絕周圍環境的熱影響。整星散熱面如圖5所示。

圖5 衛星散熱面簡圖Fig.5 Scheme of satellite radiating surfaces

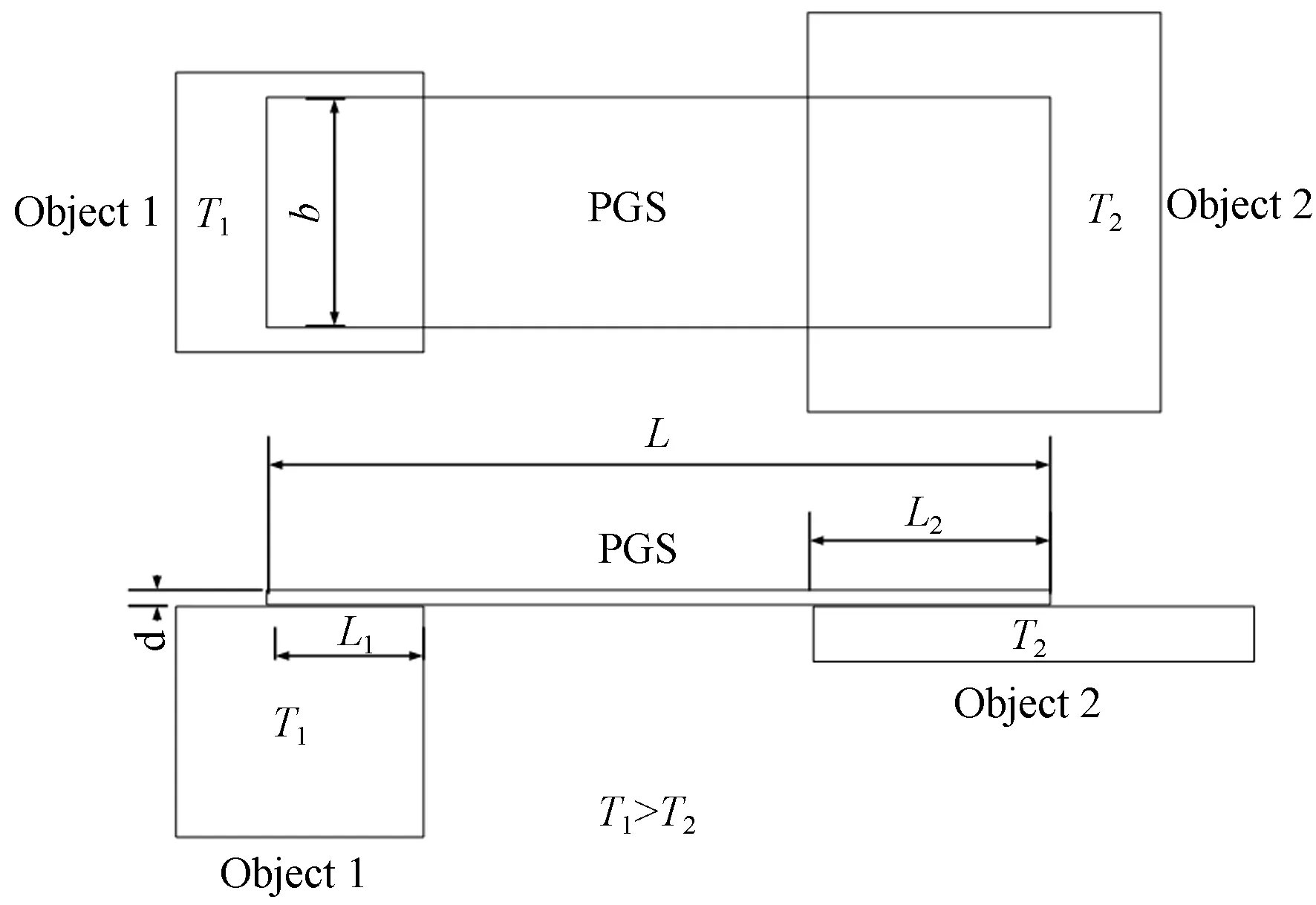

-X艙緊鄰帆板,艙內常開單機受帆板溫度影響較大,同時-X艙為密閉狹小艙段,熱量無法有效排散,導致單機溫度過高。利用一種新型高導熱率材料PGS(Pyrolytic Graphite Sheet),增強單機與艙板,艙板與散熱面間的導熱,該新型材料具有柔性好、導熱率高以及低密度等特點,近年來普遍被應用于航天器的導熱增強設計中[8-9]。建立PGS材料導熱模型簡圖如圖6所示,其各部分熱阻計算公式如式(1)~式(3)所示:

圖6 PGS材料導熱模型簡圖Fig.6 Sketch of PGS heat conduction model

(1)

(2)

(3)

其中:RO1為物體1與PGS材料的接觸熱阻,K1為物體1(Object 1)與PGS材料間的接觸換熱系數,A1為物體1與PGS材料的接觸面積;RP為PGS材料的導熱熱阻,δ為PGS材料熱傳導方向上的有效長度,λ為PGS材料的導熱率,A2為PGS材料的導熱截面面積;RO2為PGS材料與物體2(Object 2)的接觸熱阻,K2為物體2與PGS材料間的接觸換熱系數,A2為物體2與PGS材料的接觸面積。假設兩個物體溫度均勻且與外界絕熱,且PGS與兩物體接觸面溫度均勻,當溫度穩定后,物體1的溫度為T1,物體2的溫度為T2,且T1>T2,可以得出物體1與物體2之間的單位面積上的換熱量為:

(4)

當兩物體最終溫度維持在T1,T2不變且PGS材料長度及與兩物體接觸面積不變時,公式(4)中單位面積的換熱量q僅與PGS材料的總厚度d有關,即PGS材料疊加的層數約多,換熱量越大。當然,在實際應用時還要考慮PGS材料層數增多帶來的柔性下降及實施難度增加,合理設計PGS材料疊加層數。

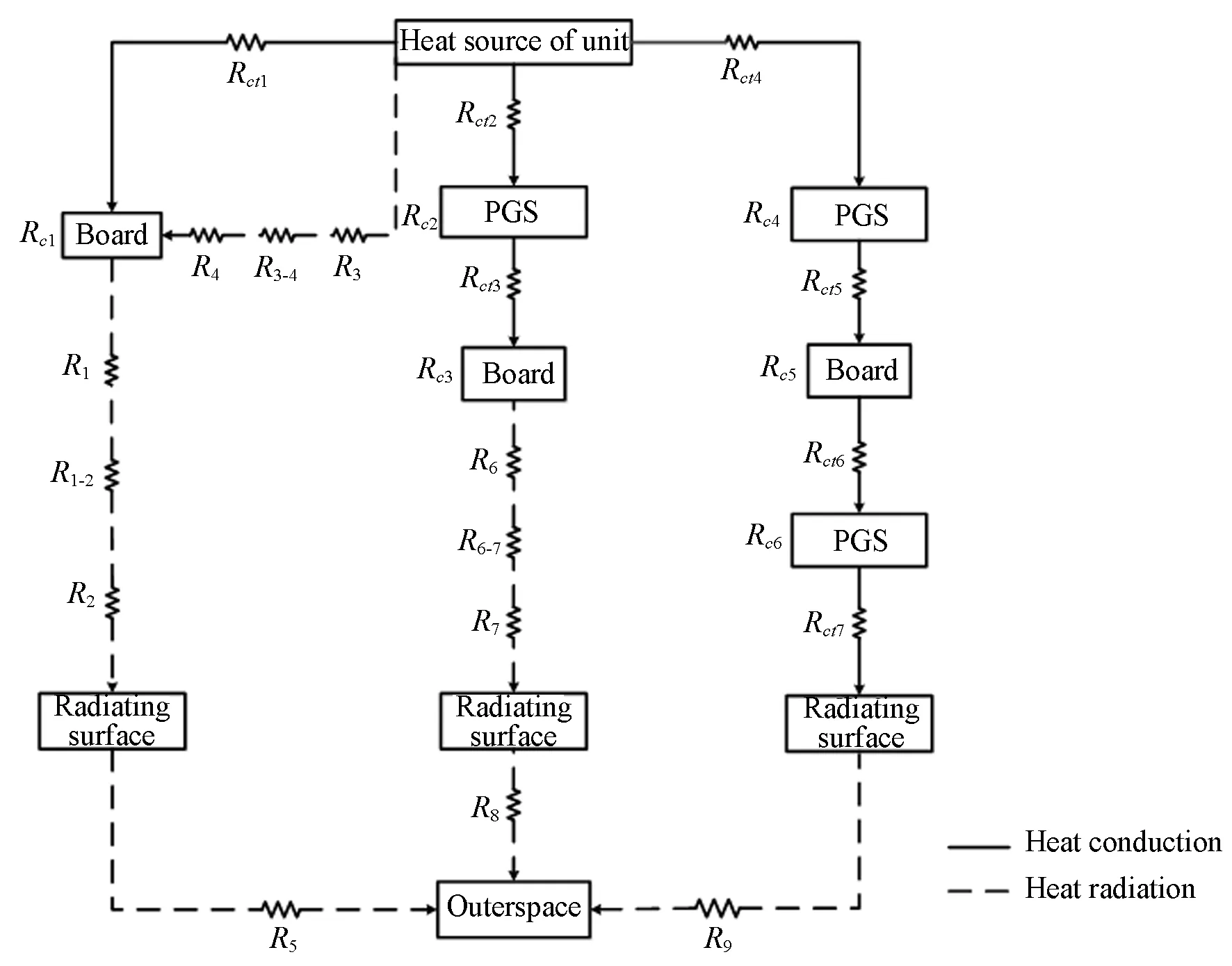

圖7 -X艙單機散熱路徑Fig.7 Sketch of radiant active temperature control for units

利用PGS材料在單機與周圍艙板、艙板與散熱面之間建立傳熱路徑,保證接觸面積同時增加PGS材料層數。這樣,該單機的全部散熱路徑如圖7所示,通過新型導熱材料建立了2條新的散熱路徑(圖中右側兩條散熱路徑),與原來的2條散熱路徑(圖中左側兩條散熱路徑)組合在一起,有效降低單機溫度。

如圖7所示,傳熱路徑中實線代表導熱路徑,虛線代表輻射路徑。Rcti代表兩個對象間的接觸導熱熱阻,與接觸導熱系數及接觸面積有關;Rci代表物體本身的導熱熱阻,與材料導熱率、導熱截面積以及熱量傳遞方向長度有關;Ri代表物體表面輻射熱阻,與物體表面的紅外發射率及物體有效輻射面積有關;Ri-j代表空間輻射熱阻,與物體有效輻射面積及和另一物體表面間的視角系數有關[10]。

3.4 熱分析計算

根據以上熱設計方案,利用有限元熱分析軟件對該衛星建立熱分析模型如圖8所示。衛星構件多為薄板結構,故將其劃分為殼單元,單元厚度按照體積等效厚度計算,采用熱耦合方式對模型進行簡化,共建立了286個熱耦合,手動劃分了7 875個殼單元。

圖8 衛星熱分析模型Fig.8 Thermal analytic model of satellite

建立熱分析模型時,忽略衛星電連接器、電纜線、設備安裝螺釘等細節特征,衛星全部表面構成封閉體,去掉設備安裝板或艙板上的小孔,使得輻射角系數歸一性得到滿足。不考慮儀器安裝板間的接觸導熱,艙內單機按照等效質量的原則簡化成規則的六面體或者圓柱體,熱耗均勻分布在殼體表面。

仿真計算中根據衛星在長期模式下衛星姿態、太陽常數、多層面膜及散熱面涂層表面屬性、帆板光電轉化效率、衛星艙內單機功耗,定義高溫、低溫兩個極端工況如下:

高溫工況:

(a)太陽常數取最大值1 414 W/m2;

(b)多層面膜聚酰亞胺單面鍍鋁二次表面鏡按末期屬性計算,性能參數為αs/ε=0.64/0.69;

(c)散熱面白漆按非對日面壽命末期計算,性能參數為αs/ε=0.3/0.86;

(d)帆板電池片按最小光電轉化效率計算,帆板對日面等效輻射特性參數為αs/ε=0.915/0.82;

(e)按一軌成像、一軌數傳工作,各單機按功耗最大配置;

(f)主動熱控工作(要求滿足工作溫度指標)。

低溫工況:

(a)太陽常數取最大值1 322 W/m2;

(b)多層面膜聚酰亞胺單面鍍鋁二次表面鏡按初期屬性計算,性能參數為αs/ε=0.36/0.69;

(c)散熱面白漆按初期屬性計算,性能參數為αs/ε=0.17/0.86;

(d)帆板電池片按最大光電轉化效率計算,帆板對日面等效輻射特性參數為αs/ε=0.775/0.82;

(e)相機、數傳不工作,各單機按功耗最小配置;

(f)主動熱控工作(要求滿足工作溫度指標)。

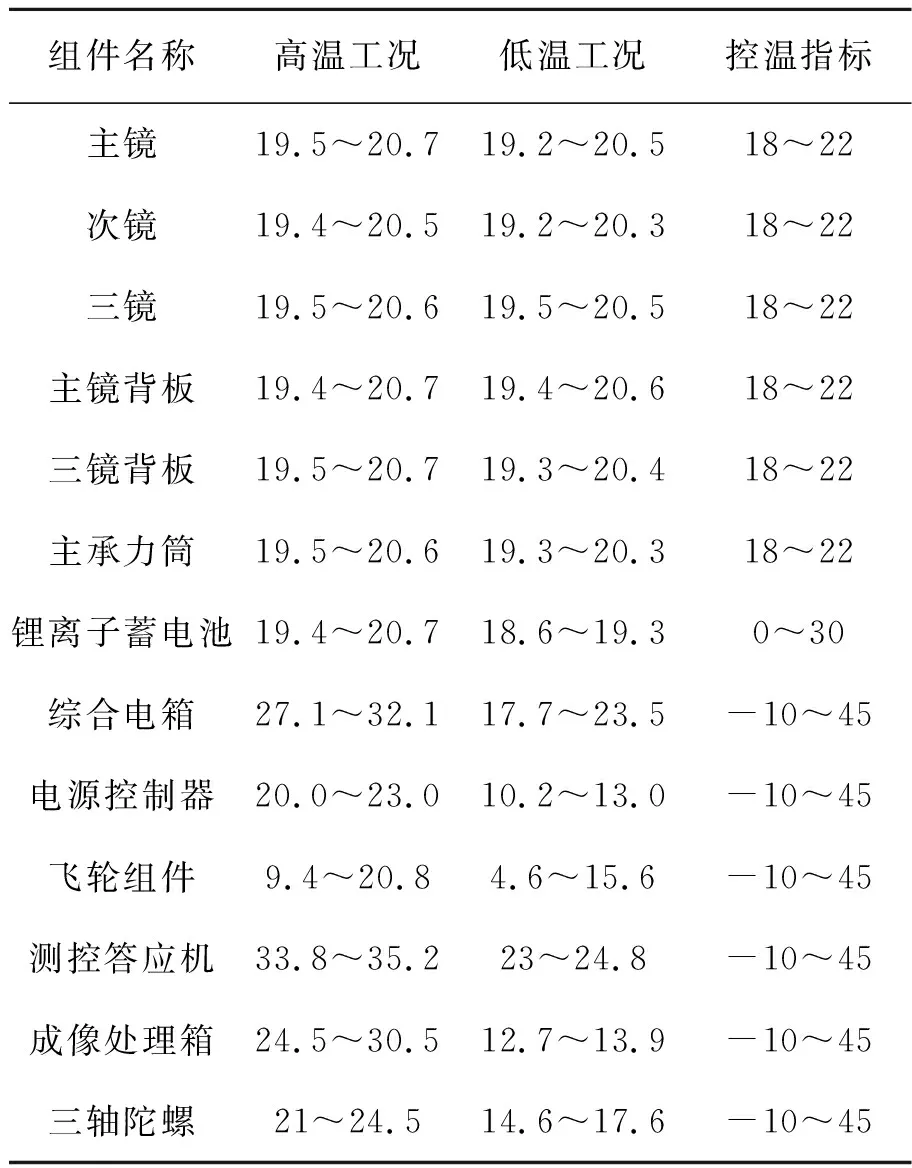

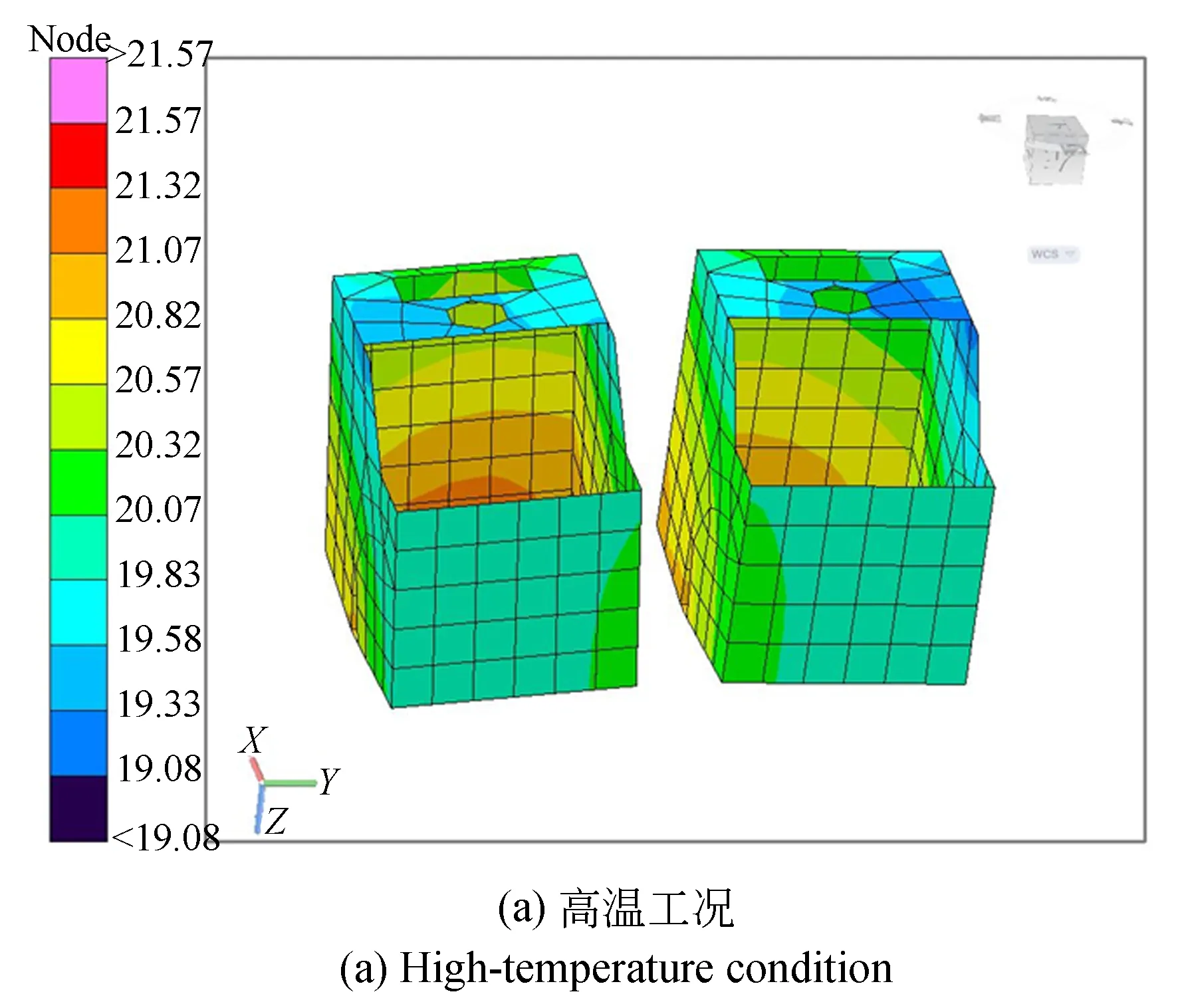

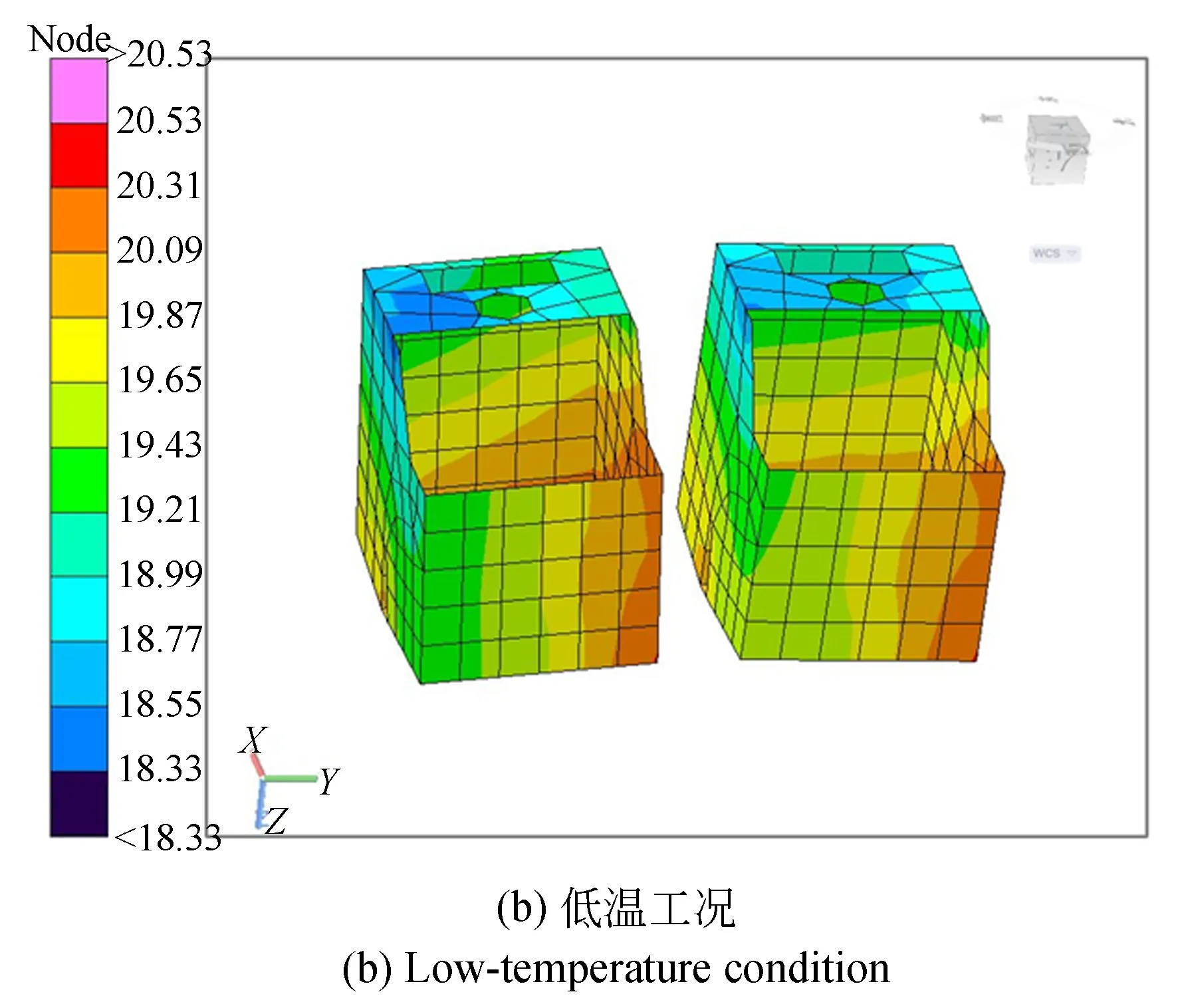

衛星主載荷相機、光學小相機、部分平臺單機熱分析結果如表2所示。高、低溫工況下某時刻主承力筒溫度云圖如圖9所示。

表2 衛星熱分析結果

圖9 高、低溫工況相機承力筒溫度云圖Fig.9 Temperature nephogram of bearing cylinder on high/low temperature condition

從表2的計算結果看出,高、低溫工況下,各主載荷相機組件均滿足控溫要求;平臺單機中,安裝在帆板后面的測控答應機最高溫度為35.2 ℃,較未做散熱措施的44.3 ℃降低了近9 ℃。從圖9承力筒溫度云圖可以看出,承力筒在高低溫工況下各區域溫差小于2.5 ℃,說明針對承力筒的增強導熱措施效果明顯。

4 熱平衡試驗

對兩顆正樣衛星開展熱平衡試驗,考察衛星在真空以及模擬軌道熱環境下的溫度水平,驗證熱設計的正確性和可行性,以及熱分析計算的準確性。

4.1 試驗方案

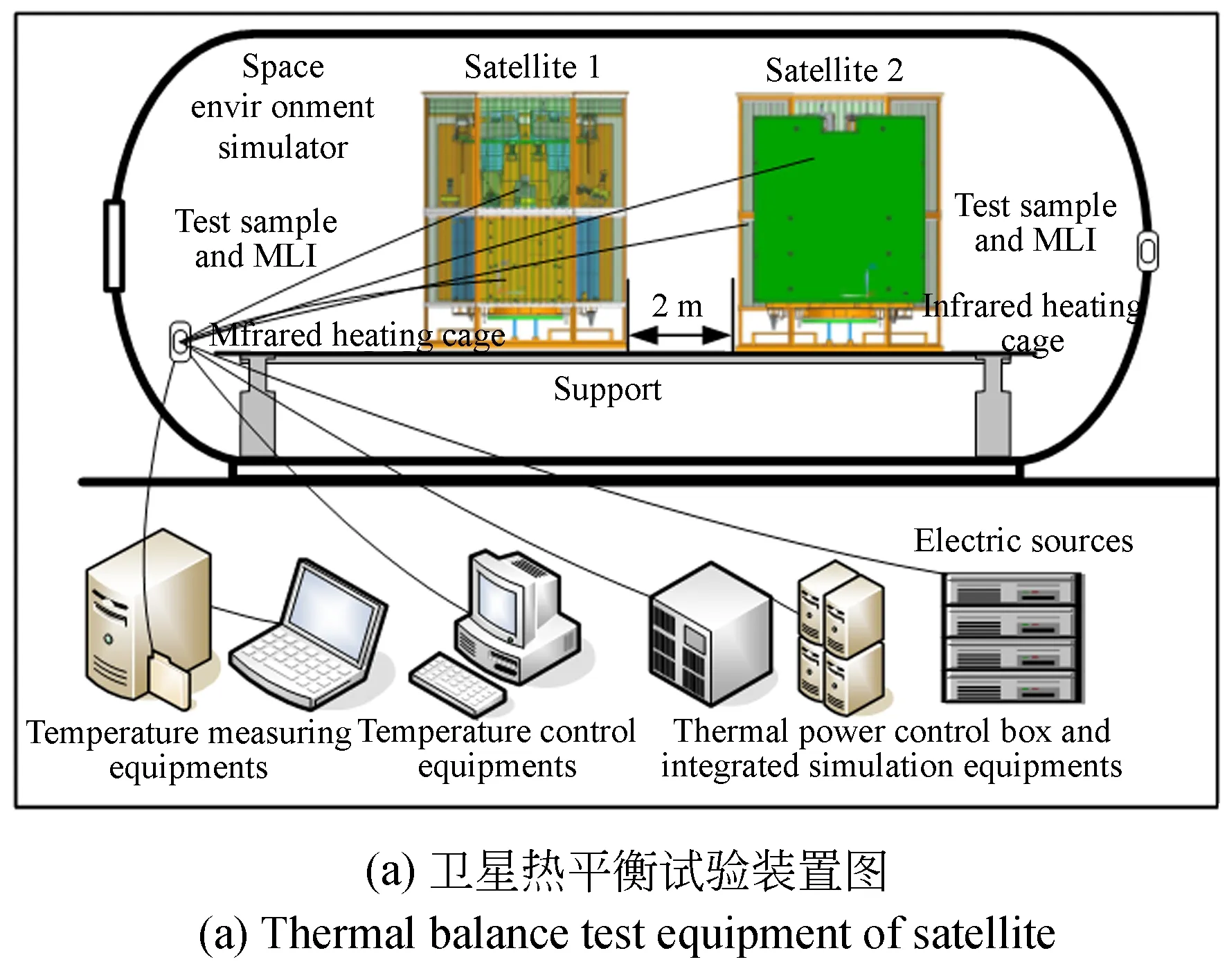

該光學遙感衛星的熱平衡試驗利用空間環境模擬器模擬衛星所處冷黑和真空環境,利用紅外加熱籠模擬衛星各表面到達外熱流,試驗中體貼帆板采用模擬件,通過在其表面粘貼電加熱器模擬體貼帆板等效熱流。試驗中,衛星各表面到達外熱流按照軌道平均外熱流施加,體貼帆板等效熱流按照瞬態施加。其他試驗裝置包括溫度測控系統、綜合仿真設備、電源系統等,試驗裝置組成、兩個顆衛星在真空罐內的狀態如圖10(a)所示,試驗現場如圖10(b)所示。

圖10 熱平衡試驗裝置及現場Fig.10 Thermal balance test equipment and site

4.2 試驗結果

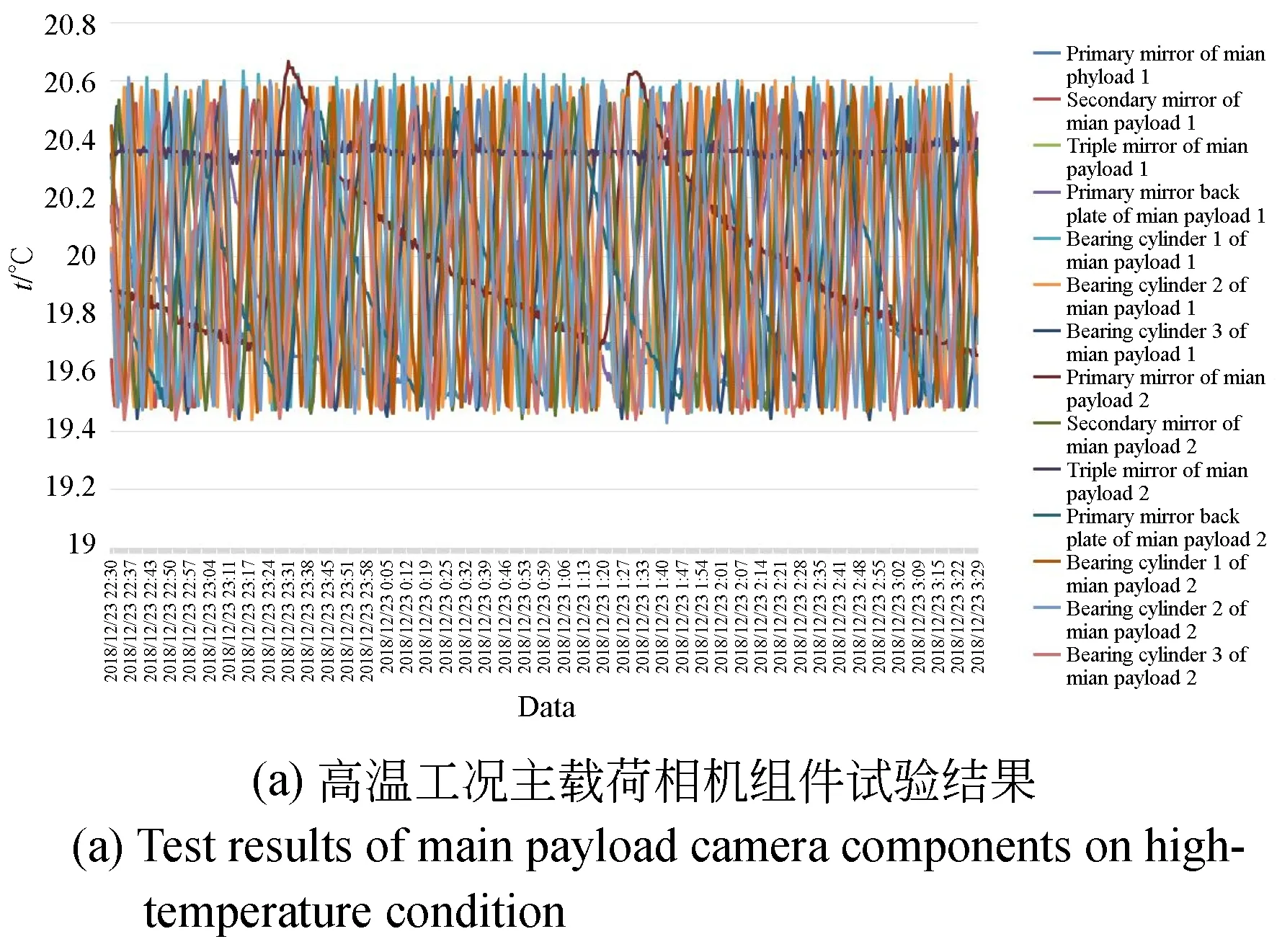

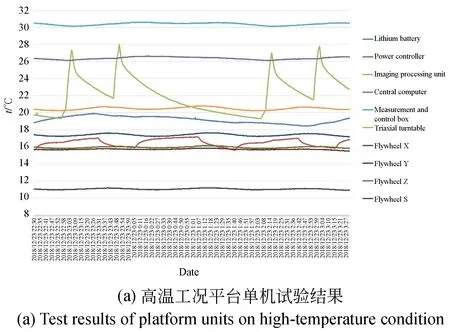

熱平衡試驗將衛星所受最大、最小外熱流及單機功耗作為熱平衡試驗的高、低溫工況輸入條件,以01星為例,高、低溫工況相機各組件試驗溫度曲線如圖11所示,衛星平臺主要單機溫度曲線如圖12所示。

從圖11及圖12中相機組件和平臺主要單機熱平衡試驗結果來看,高、低溫工況下,相機各組件溫度在19.4~20.6 ℃之間,平臺主要單機溫度在7.0~32.0 ℃之間,滿足控溫要求且有一定的設計裕量,與熱分析結果基本一致,表明針對衛星各組件的熱設計正確可行,熱分析結果準確可靠。

5 在軌驗證

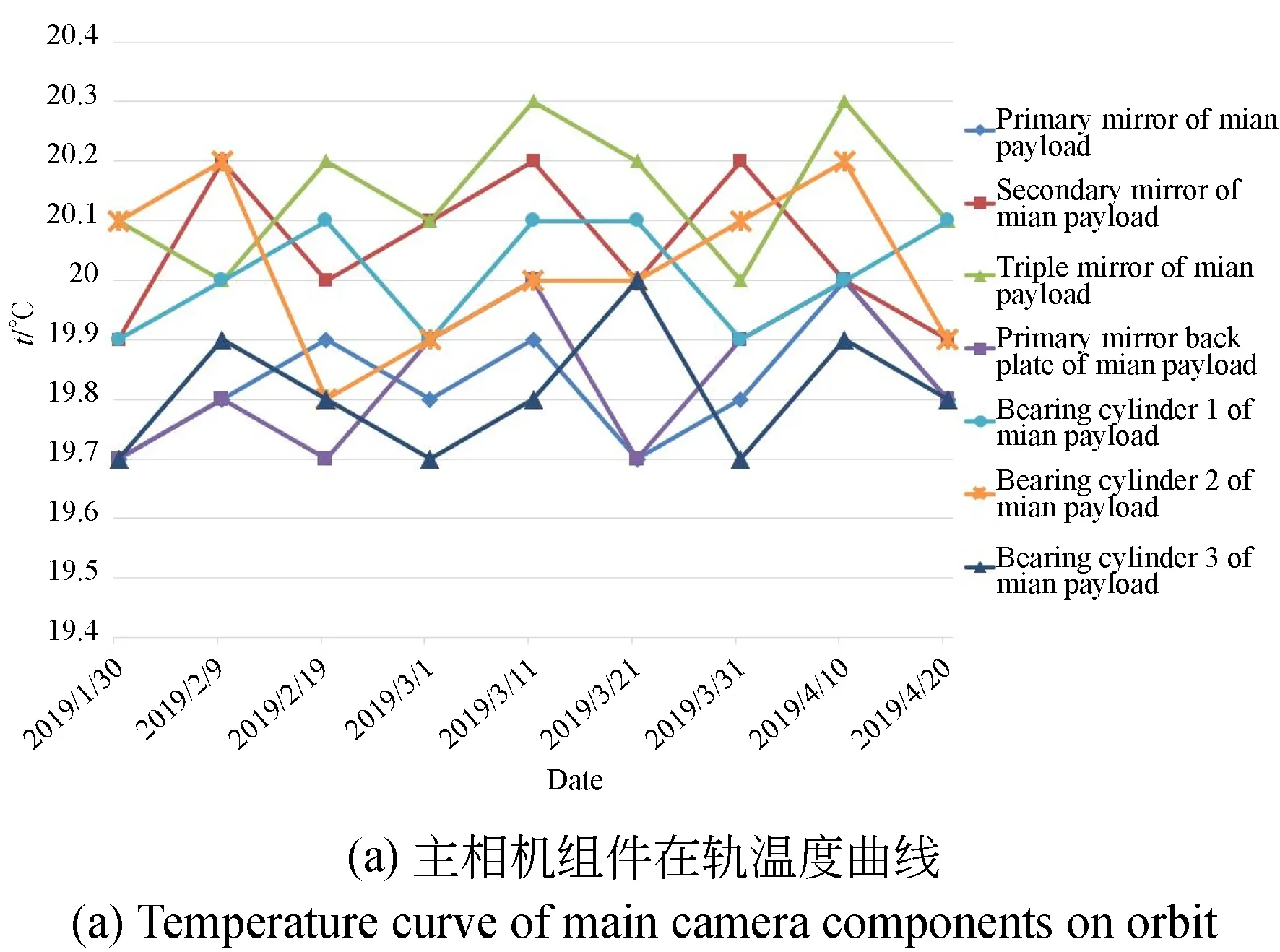

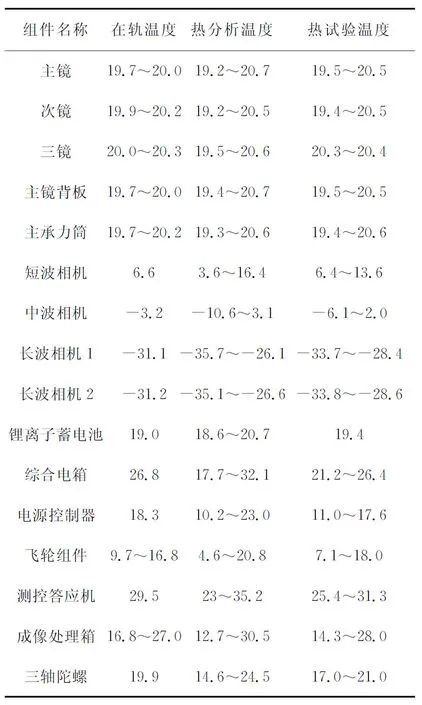

兩顆光學遙感衛星于2019年1月22日在酒泉衛星發射中心發射,發射入軌后衛星熱控分系統各項功能正常,艙內外單機溫度處于合理水平。對衛星各組件溫度進行入軌3個月的在軌測試,相機組件及平臺主要單機在軌溫度如圖13所示。衛星各組件在軌溫度與熱分析、熱試驗溫度對比結果如表3所示。

由圖表中的結果可以看出,主載荷相機組件在軌溫度波動不大于(20±0.3)℃,優于熱分析及熱平衡試驗結果;4臺小相機在軌溫度處于熱分析及熱試驗溫度范圍內,熱分析和熱試驗對其在軌溫度進行了準確預示;平臺單機溫度在9~30 ℃之間,測控答應機最高溫度29.5 ℃,針對其的散熱設計效果明顯。總體來看,在軌溫度與熱分析及熱試驗結果偏差在±3 ℃以內。

表3 衛星在軌溫度與熱分析、熱試驗結果對比

Tab.3 Temperature and thermal analysis/test comparison of satellite on orbit (℃)

6 結 論

本文對針對多光譜、大寬幅光學遙感衛星光學載荷多熱控資源少、平臺單機功耗不均且輕量化結構導熱困難等特點,分別對主載荷相機、光學小相機以及衛星平臺進行熱控設計,并通過熱分析及熱試驗進行驗證。

對主載荷相機,采用隔絕冷源、優化承力結構導熱性能以及合理布置加熱區等方式進行熱設計,實現在軌溫度(20±0.3)℃的波動;對5個小相機及3個星敏感器及2個主載荷相機進行熱解耦和集成熱管理,并通過熱分析及熱試驗結果評估相機在軌溫度環境。在軌結果顯示,評估效果準確,各相機溫度均在評估溫度范圍內;對衛星平臺進行散熱面位置優化、利用PGS材料增強單機散熱效果,降低測控答應機溫度近15 ℃,有效解決了密閉、狹窄艙段單機的散熱問題。

在軌遙測數據顯示:主載荷相機溫度控制在19.7~20.3 ℃之間,光學小載荷溫度控制在-31.2~6.6 ℃之間,艙內單機溫度在9.7~29.5 ℃之間。各溫度結果均滿足熱控指標要求,在軌數據與熱分析及熱試驗結果偏差小于±3 ℃。說明針對該光學遙感衛星低成本、輕量化的熱控設計正確合理,并為同類型商業組網衛星的熱控設計提供的參考和借鑒。