雙相鋼馬氏體含量對點焊極值電流與熔核轉變規律的影響

(鞍鋼股份有限公司,遼寧 鞍山 114009)

0 前言

雙相鋼(Dual-phase,簡稱DP鋼)由于具有良好的力學性能和成形性能,在汽車車身制造中得到廣泛的應用[1-2]。雙相鋼由鐵素體和馬氏體的兩相構成,通過控制鋼中兩相的比例,從而獲得不同強度級別的雙相鋼產品。鋼中馬氏體的含量越大,鋼板的強度越高,為了更容易獲得馬氏體組織,最經濟的方法是提高鋼中碳含量。因此,隨著鋼板強度的提高,鋼板的碳含量也逐漸增大。目前,針對不同強度級別的雙相鋼的點焊性能及組織研究,已經有了比較廣泛的研究報道[3-5],這些研究均是對同一馬氏體含量雙相鋼的點焊性能研究。關于馬氏體含量對雙相鋼的點焊極值電流(最大焊接電流和最小焊接電流)的影響規律,熔核組織形態的特征變化規律文獻介紹較少。試驗針對不同馬氏體含量冷軋雙相鋼進行了點焊試驗,按照熔核直徑≥4 mm的標準建立了焊接工藝窗口。分析了工藝窗口與鋼中馬氏體含量之間的變化規律,焊接極值電流的變化特征。并利用光學顯微鏡和(TEM)分析了熔核區微觀組織形態及亞結構特征。

1 試驗材料及方法

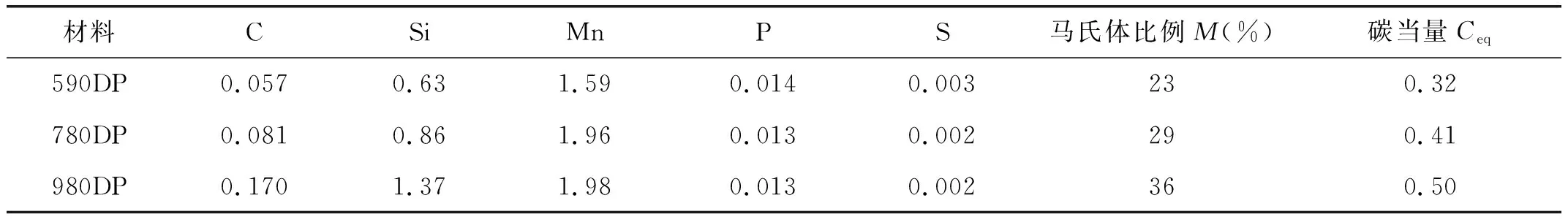

試驗采用1.2 mm厚冷軋雙相鋼,鋼板顯微組織為鐵素體(F)+馬氏體(M)。碳當量的計算公式如式(1)所示。鋼板的成分見表1,力學性能見表2。

Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)

(1)

表1 鋼板化學成分(質量分數, %)

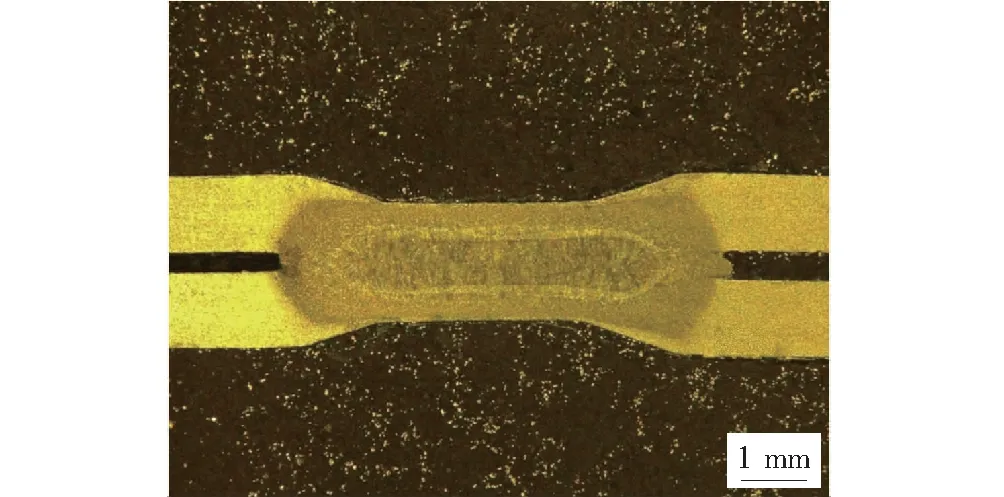

試驗采用的設備為唐山開元阻焊設備有限公司生產的ZDT-B260中頻逆變點焊機,設備配置德國博世力士樂PSI6200型中頻逆變控制器,PSG6130型中頻逆變變壓器,具有輸出穩定,工藝重復性好等優點。試驗用材質為鉻鋯銅φ16 mm全新球形電極帽,如圖1所示。焊點熔核區采用線切割加工金相、硬度及電鏡試樣,采用DMI5000M光學顯微鏡上進行顯微組織觀察,Tecnai G220投射電鏡上進行精細結構分析,FM-700型顯微硬度儀進行維氏硬度檢測分析。

表2 鋼板的力學性能

圖1 球面電極示意圖

鋼板表面采用工業酒精清洗并吹干。點焊試驗采用電極壓力為4 kN,焊接時間分別為360 ms,400 ms和440 ms,保壓時間40 ms。試驗前進行多個焊點的焊接測試,使電極和點焊機進入穩定狀態。焊接電流從3.8 kA開始,以0.2 kA的幅度增加焊接電流,直至產生焊接飛濺,以0.1 kA的步長減小電流,連續焊接三件試樣不產生飛濺的最大焊接電流作為最大焊接電流Imax。以產生熔核直徑不小于4 mm的焊接電流作為最小焊接電流Imin。

2 試驗結果與討論

2.1 焊接工藝窗口的變化趨勢

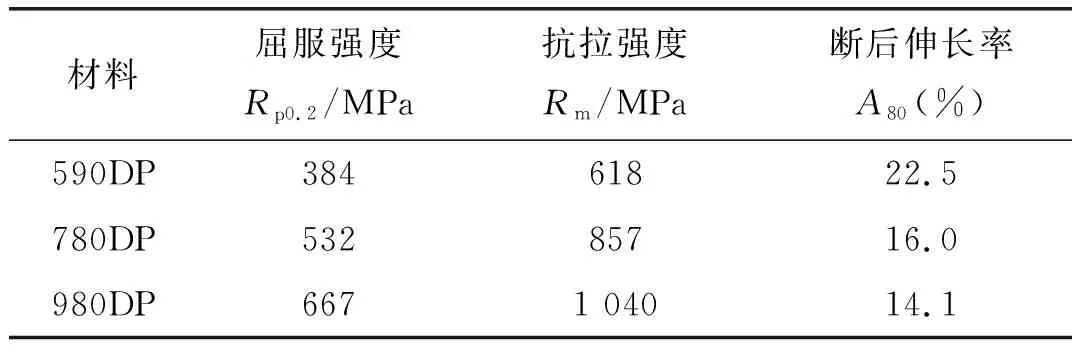

鋼板的點焊工藝范圍大小是考察鋼板應用性能的重要指標。該試驗中將熔核直徑d≥4 mm為合格焊點,這個指標即滿足大眾焊接標準熔核直徑≥3.83 mm指標,同時也能滿足通用汽車焊點標準(d≥4 mm)。試驗獲得的點焊工藝窗口如圖2所示。

圖2 點焊工藝窗口

從圖2看,雖然三種牌號的鋼板厚度相同,但是點焊工藝窗口中焊接電流范圍及電流大小明顯不同,工藝窗口隨鋼板強度的增加逐漸向左側偏移。

影響鋼板點焊工藝窗口的因素中,鋼板的點焊總電阻、焊接散熱和鋼板的物理性質等有密切關系。點焊區總電阻R包含電極與鋼板的接觸電阻2Rew、鋼板之間的接觸電阻Re和鋼板的內部電阻2Rw。其中,Rw是鋼板本身物理性質的體現,是影響點焊十分重要的因素,在點焊過程中析出熱量約占總熱量的90%~95%[6],該試驗采用軟規范,實際要大于此值。試驗采用的三種牌號的鋼板均為冷軋鋼板,表面狀態一致,試驗中電極帽為全新電極帽,因此,三種牌號鋼板的接觸電阻Re和Rew差別十分微小,Re和Rew的差別在該試驗中可忽略不計。由于鋼板的厚度、焊接環境溫度、電極冷卻水溫度均相同,焊接散熱無顯著的差別。鋼板的的電阻、密度、導電性和導熱性等物理性能對焊點形核有影響。其中,電阻是對點焊形核影響最為顯著的因素,也是影響最大的因素。因此,從電阻率角度分析點焊工藝窗口的變化特征。

鋼板的電阻和鋼板的組織形態密切相關,鐵素體組織電阻最低,珠光體略高,馬氏體組織電阻最高。因此,雙相鋼中馬氏體比例越高,其電阻越大。根據電阻焊熱量公式:

Q=I2Rt

(2)

式中:Q為電阻熱;I為焊接電流;R為焊接電阻;t為焊接時間。可知,在鋼板厚度相同的條件下,獲得相同尺寸的熔核需要的Q是相同的,電阻R越大,焊接電流I越小。因此,鋼中高阻值的馬氏體含量對鋼板焊接電流有直接的影響,隨著馬氏體含量的增加,焊接區電阻增大,導致焊接電流呈減小的趨勢。

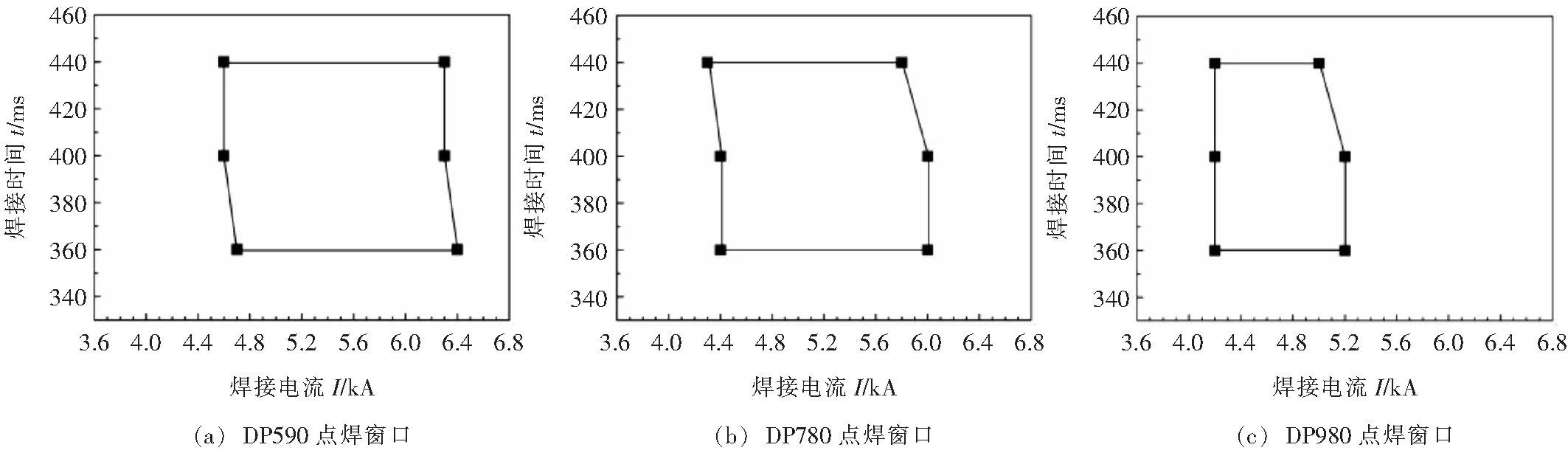

2.2 工藝區間的變化特征

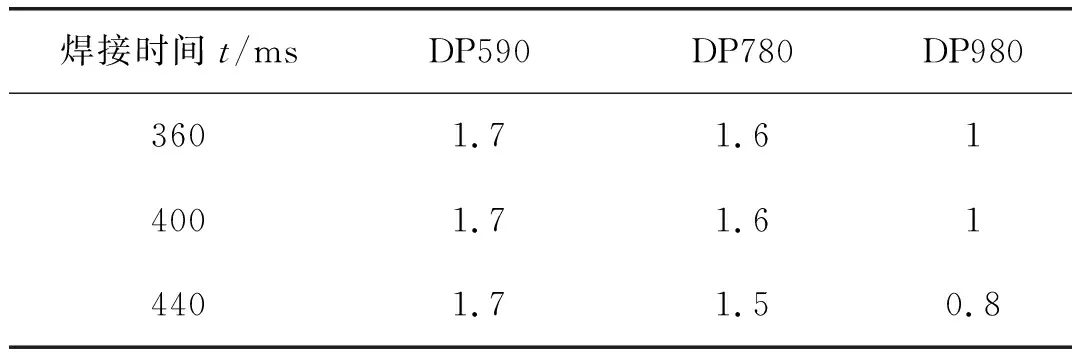

隨著鋼板強度的提高,焊接工藝區間(ΔI=Imax-Imin)逐漸變窄。圖2的工藝窗口中,在焊接時間相同的條件下,焊接工藝區間呈現出減小的特征。表3列出了三種焊接時間條件下每個牌號鋼板的工藝區間范圍。鋼板強度越低,焊接工藝區間越大,焊接性越好。鋼板強度越高,工藝范圍越小。鋼中的碳當量的增加造成了鋼板的焊接變差[7],焊接工藝區間變窄。

表3 不同焊接時間下焊接電流對比 kA

2.3 極值電流的變化特征

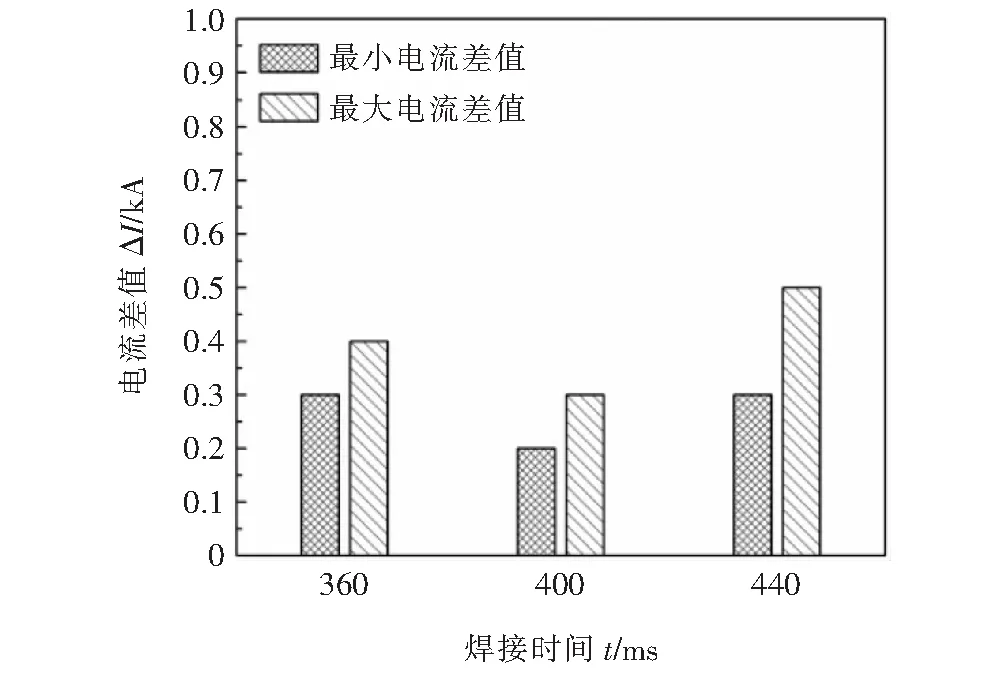

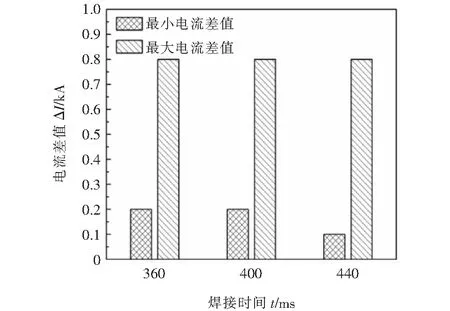

從最小焊接電流(Imin)和最大焊接電流(Imax)相對另一個強度鋼板的Imin和Imax變化來看,隨著鋼板強度的增大,工藝窗口中Imin和Imax相對改變并非同步,Imin的變化相對較小,Imax改變相對較大。圖3,圖4為相鄰兩個強度級別鋼板的電流變化差值圖,最小焊接電流變化ΔImin(Imin590-Imin780和Imin780-Imin980)很小,在DP590與DP780兩個強度級別之間出現最大差值為0.3 kA,如圖3所示;而最大焊接電流ΔImax變化卻十分顯著,在DP780與DP980兩個強度級別鋼板之間出現最大差值為0.8 kA,如圖4所示。

圖3 DP590與DP780之間的電流差值

圖4 DP780與DP980之間的電流差值

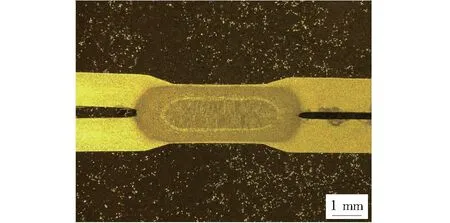

由于鋼板的厚度相同,出現ΔImin和ΔImax不同步變化的原因,主要是焊接區電阻值變化引起的差異。鋼板含碳量不同,原始組織中馬氏體的比例隨含碳量的增加而變大。馬氏體的比例越大,鋼板的電阻越高,即RDP980>RDP780>RDP590。鋼板產生相同熔核直徑所需的熱量(Q)基本相同,在焊接電流較小時,鋼板受熱區域小,形成的熔核小(圖5),鋼板電阻的變化對熔核影響相對較低,因此ΔImin值變化較小。焊接電流大時,熔核直徑及焊接熱影響區(HAZ)均有大幅度的增加(圖6),鋼板的受熱區域包括電極與鋼板接觸面下的圓柱形區域及電極接觸面外的HAZ的受熱區域,由于受熱區域的大幅增加,鋼板的電阻值對焊接電流的影響更為顯著。因此,Imax值的變化受鋼板原始電阻的影響更為明顯,強度越高的鋼板需要的Imax相對越小,造成ΔImax變化較大。

圖5 Imin焊點宏觀

圖6 Imax焊點宏觀

3 微觀組織結構特征

在光學顯微鏡下,DP590,DP780和DP980的鋼板熔核區組織均為馬氏體組織,可明顯的觀察到近似平行排列的板條組成的馬氏體板條束,板條束邊界(晶區)呈現出不規則的形狀特征。隨著鋼板強度的增加,具有近似平行的、位向相同的板條束逐漸減少,不同方向排列的板條束變體逐漸增多,如圖7所示。點焊中熔核區金屬是在高壓力(電極壓力)、強制冷卻下的組織轉變過程,熔核金屬的冷卻冷速遠大于形成馬氏體所需的臨界冷卻速率[8]。因此,熔核區最終形成板條馬氏組織。

圖7 熔核組織

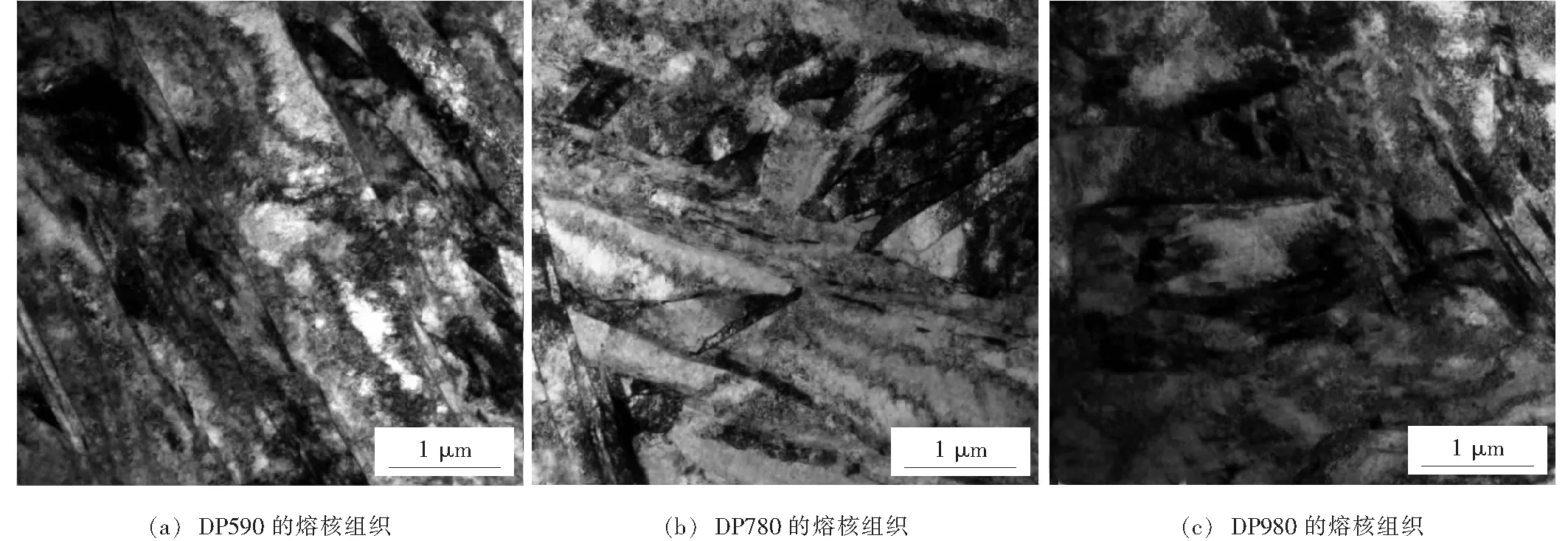

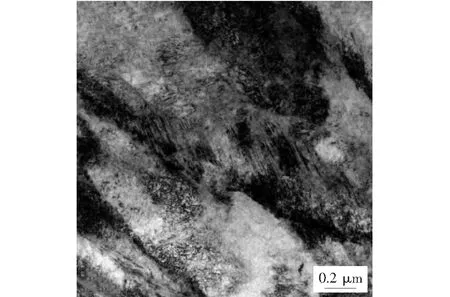

采用透射電子顯微鏡對熔核區微觀形態進行精細結構分析,DP590和DP780鋼板的熔核區是板條馬氏體組織,其亞結構為高密度的位錯,如圖8a、圖8b所示。DP980鋼板的熔核區組織以板條馬氏體為主,含有少量的孿晶馬氏體,其亞結構為高密度的位錯和少量孿晶,如圖8c和圖9所示。檢驗中發現,隨鋼板強度的提高,位錯量呈現增多的趨勢。

圖8 熔核組織 TEM 檢驗

一般認為,低碳鋼淬火后形成馬氏體的亞結構是高密度的位錯,也稱其為位錯馬氏體。中碳鋼淬火形成的馬氏體的亞結構以高密度位錯為主,并有少量的孿晶[9]。文中涉及的鋼板均為低碳鋼,點焊熔合區組織中既有位錯亞結構,同時出現了孿晶亞結構特征,如圖9所示。馬躍新等人[10]提出了低碳馬氏體形成內孿晶的“孿晶型長大機制”理論,認為馬氏體中具有內孿晶是相變過程中的一個環節,所有馬氏體內部都存在內孿晶,并且隨著鋼中含碳量的增加孿晶數量隨之增多。該觀點與文中的試驗結果具有一致性,但是文中獲得的馬氏體組織是在電阻點焊工藝下獲得的,與文獻[10]的淬火工藝略有不同。

圖9 馬氏體中孿晶亞結構的 TEM 照片

電阻點焊的熔核金屬冷卻過程是一個特殊的淬火過程。其一,點焊熔核金屬的受電極的強制冷卻作用,冷卻速度遠大于馬氏體形成的臨界冷速,熔核金屬具有較大的過冷度。其二,熔核金屬組織轉變是在電極壓力下的轉變過程,奧氏體轉變為馬氏體時體積發生膨脹,然而受電極壓力作用體積膨脹受到限制,更加大了熔核馬氏體組織向畸變能更低的方向轉變。其三,原始鋼板中碳含量對最終熔核組織的影響,隨著碳含量的增加馬氏體的畸變能增大[11]。碳含量低時,馬氏體形成溫度相對較高,熔核中的原子具有較強的活性,形成新相引起的畸變能較小,形成位錯型亞結構。隨著碳含量的增加,馬氏體形成溫度降低,形成新相引起的畸變能不斷增大,特別是在雙相鋼中,馬氏體中碳濃度遠大于鐵素體,高碳濃度的熔核金屬轉變形成的馬氏體在長大過程中若改變長大方向,按照鏡面對稱的方向長大,則可降低、調整畸變能,相變更容易向降低相變能量的方向發展,形成孿晶馬氏體。

4 接頭硬度

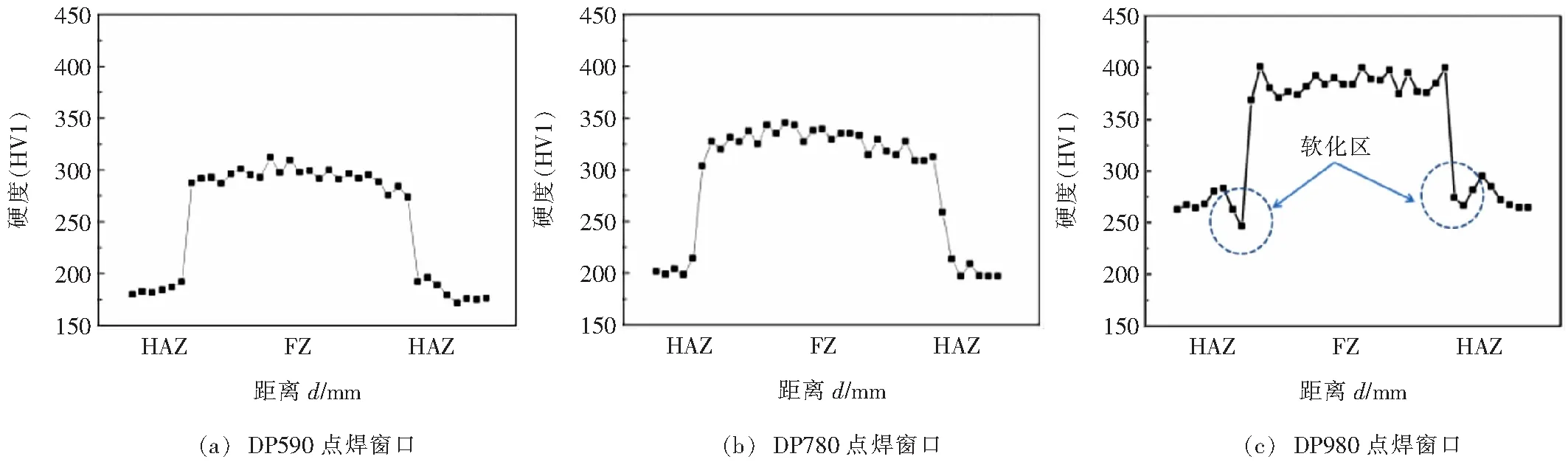

點焊接頭的系列顯微硬度,可充分反映接頭各部位的組織轉變及淬硬傾向性。熔核區硬度值隨鋼板強度的提高呈現增加的趨勢,如圖10所示。主要是因為熔核金屬由奧氏體向馬氏體轉變屬于非擴散型相變,形成碳在α鐵中的過飽和固溶體,造成大的晶格畸變,晶格畸變與板條馬氏體的高密度位錯共同作用下,造成熔核區具有較高的硬度值。隨著鋼中碳含量的增加,晶格畸變和位錯密度也增大,熔核區硬度也隨之增加。DP590和DP780的熱影響區未發生明顯的軟化傾向,DP980的熱影響區出現軟化,如圖10所示。雙相鋼點焊接頭出現軟化的原因為鋼板馬氏體組織發生回火,造成硬度降低[12-13]。在DP590和DP780接頭的HAZ中也發生了回火,但是其鋼中馬氏體比例低,馬氏體中碳含量也相對較低,因此其接頭軟化傾向不明顯。DP980鋼板的馬氏體比例和碳含量均較高,在點焊熱循環的作用下更容易出現軟化傾向。

圖10 點焊接頭系列顯微硬度

5 結論

(1)隨著馬氏體含量的增加,點焊工藝窗口逐漸向焊接電流小的方向偏移,并且點焊工藝區間變窄;工藝窗口下限電流隨馬氏體含量的增大小幅度的減小,上限電流大幅度的降低。

(2)低碳鋼點焊熔合區組織為完全馬氏體組織。鋼板碳含量低時熔核區組織為板條馬氏體,其亞結構為高密度位錯;碳含量高時熔核組織為板條馬氏體+孿晶馬氏體,亞結構以高密度位錯為主,并有少量的孿晶。

(3)隨著鋼中馬氏體含量的增加,熔核區硬度呈增大趨勢,淬硬性逐漸增加。DP590和DP780點焊接頭無明顯的軟化傾向,DP980的熱影響區出現明顯的軟化區,主要是鋼中馬氏體發生回火造成硬度降低。