加香線濾棒線接頭檢測裝置的改進設計

王興旺,焦龍

(牡丹江卷煙材料廠有限責任公司,黑龍江 牡丹江157013)

0 引 言

近年來, 國內外應用加香濾棒的卷煙產品呈現出爆發式增長, 各煙草企業加大濾棒加香工藝技術的研究力度。加香線濾棒在濾嘴成形時通過特殊裝置將浸漬香精的香線包裹于濾嘴絲束中, 從而達到濾嘴加香,改善香煙煙氣口感的作用[1]。在加香線濾棒的生產過程中,由于香線斷線或當舊線盤香線將要用盡時,為保證設備連續生產作業,需要手動將兩線盤中的香線進行打結連接,這就導致了線接頭的存在,且香線在制造過程中由于質量缺陷等原因其本身也會有接頭部位存在。接頭部位如果添加到濾棒中會導致濾棒中存在硬結,導致濾棒的參數指標發生變化,影響濾棒產品質量,嚴重的會造成產品質量事故。這就需要對香線上的接頭進行準確識別并對含接頭段的濾棒進行剔除。

1 原有檢測裝置原理及存在問題分析

1.1 原有檢測裝置的基本結構

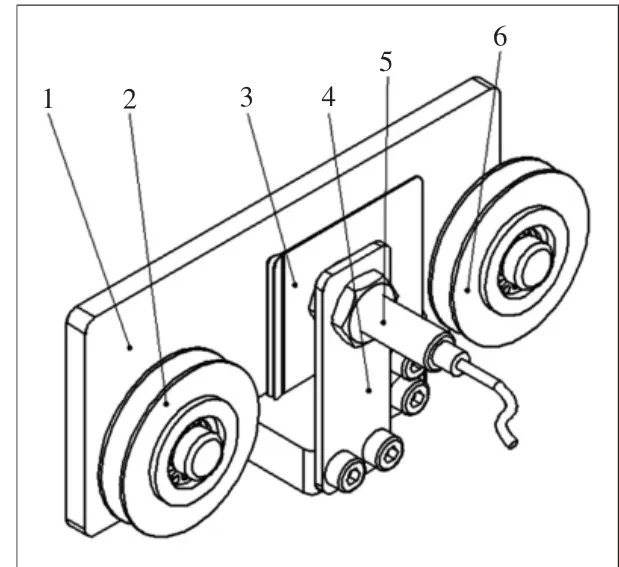

原有檢測裝置結構如圖1所示,整個檢測裝置安裝于聯接板1上,前后各有一個限位導輪2和6。兩片彈簧板3下端固定在聯接板1上。位移傳感器5通過一個傳感器架4安裝于彈簧板3上側,用于檢測位移量。

圖1 原有檢測裝置結構圖

1.2 原有檢測裝置工作原理

香線經過限位導輪2從下側進入彈簧板3。限位導輪2、6上開有V形槽,在使香線沿V形槽底部運動的同時限制了香線的擺動。彈簧板3在香線的進入方向開有折角以防止香線與彈簧板3發生剮蹭。通過彈簧板3后經過限位導輪6進入加線裝置。當香線中存在接頭部位并通過兩片彈簧板3時,會引起彈簧板3位置的變化,但這個位移變化量非常微小,很難被位移傳感器5檢測到,因此將位移傳感器5置于彈簧板3上端。香線在兩個限位導輪2、6的作用下會從下端通過兩片彈簧板3,兩片彈簧板3下端固定。彈簧板3上端會對下端的位移進行放大,使其引起的位移變化量足夠被位移傳感器5檢測到。其位移變化量為

式中:Δl為位移的變化量;φ結為線接頭直徑;φ線為香線直徑;l1為簧板固定端到香線通過位置的距離;l2為簧板固定端到位移傳感器檢測位置的距離。

1.3 原有檢測裝置存在問題分析

通過以上檢測裝置在實際使用過程中所發現的一些問題進行歸納總結,并進一步探究分析,認為檢測系統穩定性的影響因素主要有以下幾點:1)由于線接頭的大小具有不確定性,在使用位移傳感器進行檢測時很難準確界定其波動范圍;2)位移傳感器檢測到的是經彈簧板放大后的位移變化,其對實際位移變化的反映不夠精確;3)線接頭本身具有彈性,香線本身也存在粗細不均的情況,在香線通過彈簧板時會引起彈簧板震動,造成位移傳感器的誤判;4)彈簧板長時間使用會產生塑性形變,無法準確反饋香線直徑的波動變化。

這種檢測方式存在很大的不穩定性,有時會發生不能識別線接頭或識別不準確的現象,對產品質量造成隱患。這是裝置本身設計原理上存在的問題,很難通過局部改進的方式予以解決,因此設計了新型線接頭檢測裝置。

2 新型檢測裝置的設計

2.1 新型檢測裝置的設計思路

檢測裝置在設計過程中應首先明確其功能要求,然后根據其運動要求設計具體機構或結構。裝置結構應盡可能簡單,在滿足工作要求的同時其尺寸應盡可能地小[2]。分析原有檢測裝置存在的問題和不足,并結合實際需求,檢測裝置應具有以下特點:1)結構簡單,安裝調整方便;2)裝置應具備可調節性,以滿足生產不同類型產品的需求;3)應具有較高的穩定性,以適應長時間連續生產作業;4)對接頭檢測應具備更高的準確率,以進一步提高產品質量;5)接頭部位引起的變化量應足夠被傳感器直接檢測到,避免引入其他結構而影響整體檢測效果。

通過明確裝置功能要求,分析其相關運動狀態并參考相關機構及裝置設計,設計出了以下的新型檢測裝置。

2.2 檢測裝置的基本結構

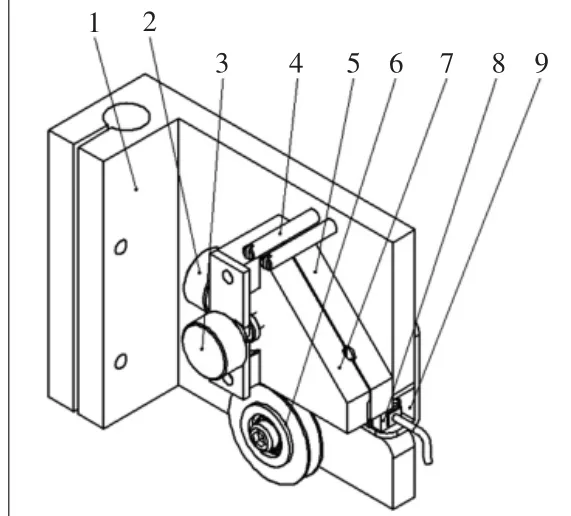

新型檢測裝置結構如圖2所示,檢測裝置安裝在固定板1上,固定板1上的通孔一邊開槽通過螺釘鎖緊夾持在線架管上。固定板1的上方設有2根限位導桿4,限制香線進入檢測裝置的位置。下方為輸出導輪6,中間為檢測裝置主體。檢測裝置主體中,有2塊呈一定斜角的固定斜板5和滑動斜板7,固定斜板5與滑動斜板7之間采用燕尾槽滑軌聯接,滑動斜板7可沿燕尾槽前后滑動。固定斜板5和滑動斜板7的斜面下方相同距離處均設有半圓形開孔,開孔上端均倒圓角,便于線接頭通過。固定斜板5和滑動斜板7采用碳素工具鋼經淬火處理,其具有良好的耐磨性以保證長時間使用的穩定性。滑動斜板7燕尾槽處鉆有螺紋通孔并與調節旋鈕3前端絲桿聯接,調節旋鈕3尾端通過卡槽限位。通過轉動調節旋鈕3使滑動斜板7前后移動,調節滑動斜板7和固定斜板5之間的間隙。調節完畢后通過鎖緊旋鈕2鎖定。光電傳感器8通過傳感器架9安裝在滑動斜板7和固定斜板5 開孔的下方。

圖2 新型檢測裝置結構圖

2.3 新型檢測裝置的工作原理

使用時,擰動調節旋鈕3調整固定斜板5和滑動斜板7之間的間距至剛好可以讓香線自由通過,而無法讓線接頭通過。然后擰緊鎖緊旋鈕2將固定斜板5與滑動斜板7鎖定。香線經由加線裝置線架上的導輪輸入進入檢測裝置,固定板1上方有兩根限位導桿4,香線由兩根限位導桿4中間通過進入兩斜板之間的縫隙,從斜板縫隙通過后由固定板1下方的輸出導輪7輸出。當香線中的接頭進入檢測裝置時,由于其無法從兩塊斜板中間的縫隙通過,其受到豎直方向的拉力和垂直于斜板向上的支撐力,使其合力沿斜板方向向下。因此接頭在拉力的作用下沿斜板平面向下滑動,當滑動到斜板上的開孔位置時,接頭部位從小孔中滑出,滑出時其會被位于小孔下方的光電傳感器8檢測到,光電傳感器將檢測到信號發送給PLC,由PLC進行延時對含接頭段濾棒進行剔除。當接頭由小孔滑出后,香線在拉力作用下被拉直并沿斜板縫隙滑回至原位。通過這種方式巧妙地實現了香線在檢測過程完成后的復位。

2.4 檢測裝置相關參數的確定

該裝置主要的設計要點在于合理地確定斜板與水平面之間的夾角及控制斜板平面的表面粗糙度。斜板與水平面的夾角可以通過測出線接頭與斜面的摩擦因數μ,進而確定其角度值,斜面滑動測定法是一種簡便的測試方法,把物體置于斜面上,傾斜至某一角度,物體開始下滑,此時斜面與水平面的交角即為摩擦角,通過物體重力或施加壓力可求得檢測物體間的摩擦因數[3]。

線接頭通過斜板時,沿斜板方向向下的拉力為

式中:F為線接頭沿斜板方向拉力;FL為香線豎直方向的拉力;μ為斜板與香線的摩擦因數;θ為斜板與水平方向的夾角。

當F>0時,接頭在拉力的作用下沿斜板平面向下滑動,當接頭在斜板面上滑動不夠順暢時,可通過改變斜板面與水平面的夾角增大拉力的作用效果來進行調整。

3 新型檢測裝置使用效果評價

通過人工在香線上打結,設置各種大小不同的接頭,對新型檢測裝置和原有檢測裝置的檢出效果進行多次對比,檢驗其使用效果,檢測裝置檢測效果對比如表1所示。

通過在實際生產過程中,分別使用兩種檢測裝置進行檢測,對其剔除濾棒進行收集,通過人工檢測濾棒中是否有接頭存在,并對收集到的數據進行統計,對比兩種檢測裝置的誤剔除率(誤剔除率是指剔除濾棒中不含接頭的濾棒占總剔除濾棒支數的比率)。檢測裝置誤剔除率對比如表2所示。

經實際檢測及相關數據對比,新型檢測裝置在使用效果上明顯優于原有的檢測裝置。并且由于結構上的不同,其在長時間連續生產作業過程中表現出的穩定性也明顯高于原有檢測裝置。

表1 檢測裝置檢出次數對比表

表2 檢測裝置誤剔除率對比表

4 結 語

經過現場實際應用證明,該新型香線接頭檢測裝置穩定性高、結構簡單,更換生產規格只需對裝置進行簡單調整即可,節省了調試時間,提高了生產效率。成功地解決了原有檢測裝置識別準確率低、穩定性差等問題,為提高的產品質量提供了有力保障。