機械傳動中聯軸器同軸度的檢測誤差及消除

武明, 成鐵蕓

(江蘇省灌溉總渠管理處,江蘇 淮安223200)

0 引 言

機械設備在動力傳遞過程中,有許多場合是通過聯軸器實現的,聯軸器的同軸度是指主動軸和從動軸的配合偏差,設備裝配后都存在著配合偏差,聯軸器自身具有一定的補償兩軸配合偏差及緩沖減震的作用,若配合偏差過大會造成聯軸器傳遞動力的損失,導致動力傳遞不暢、效率降低,更嚴重的是軸的位置不正將造成軸承承受較強的附加力,從而嚴重降低軸承和聯軸器的使用壽命[1]。此外,同軸度偏差超差將造成機器振動加劇、噪聲增大、能量消耗增加、零件疲勞破壞等一系列不良影響,最后引起設備故障或造成事故。

為了減輕機械設備的振動,就必須減小聯軸器的配合偏差,把偏差調整到允許的范圍之內,才能保證設備的使用效率和設備的使用壽命。在設備的運行過程中,因機械自身的振動或基礎的沉降、設備位移等原因都會造成聯軸器配合偏差變化,所以定期對聯軸器的同軸度偏差進行測量與校正也是機械設備維護中的重要項目。

聯軸器的配合偏差包括徑向偏差、軸向偏差、軸向間距。徑向偏差是指聯軸器的兩軸軸心之間的偏差,也叫軸心徑向位移,可用同心度來表示;軸向偏差是指聯軸器兩端軸線不平行而產生的角度偏差,也叫軸線傾斜,軸向偏差可用主從設備軸線的不平行度來表示,定義為偏移軸線與基準軸線沿軸線方向每1 m的距離上偏移軸線與基準軸線的偏差值;軸向間距是指兩配合面之間的距離,也稱斷面間隙,軸向間距的測量較為簡單,且軸向間距的精度要求較低(通常誤差為±3 mm),偏差超值校正也簡單,因此同軸度以檢測徑向偏差和軸向偏差為主。

1 聯軸器的偏差允許范圍

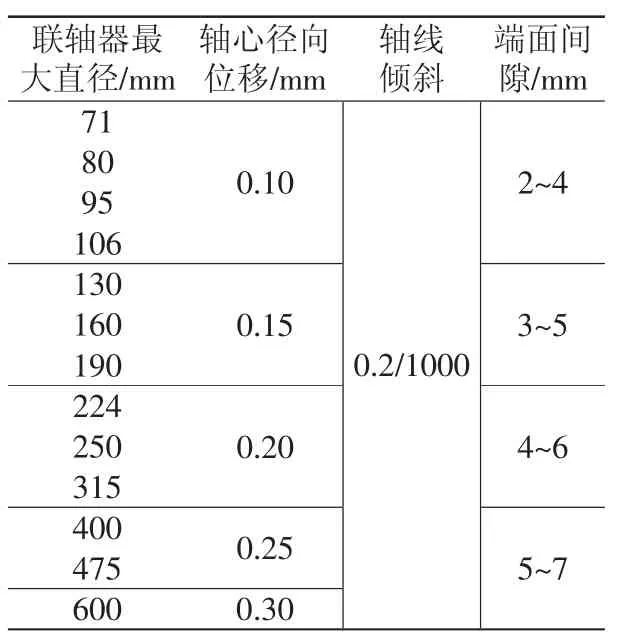

常用的聯軸器有膜片聯軸器、鼓形齒式聯軸器、萬向聯軸器、安全聯軸器、彈性聯軸器及蛇形彈簧聯軸器等多種類型。不同類型、大小的聯軸器有著不同的同軸度偏差允許范圍。GB 50231機械設備安裝工程施工及驗收通用規范對各類聯軸器的偏差允許范圍均有具體要求,以常見的彈性柱銷聯軸器為例,同軸度的偏差允許范圍如表1所示[2]。

表1 彈性套柱銷聯軸器裝配允許偏差

2 同軸度檢測

2.1 徑向偏差檢測

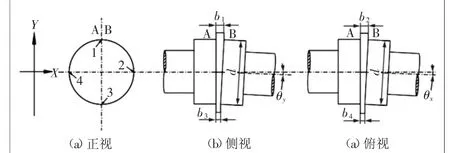

如圖1(a)所示,A、B為兩個聯軸器,以A聯軸器為基準,當A、B兩聯軸器的軸心重合時,B聯軸器的外圓輪廓也與A聯軸器完全重合,聯軸器沒有徑向偏差。

如圖1(b)所示,當A、B兩聯軸器軸心產生偏差a時,由于B聯軸器與A聯軸器的外圓相同,則B聯軸器與A聯軸器的外圓輪廓也將產生偏差a,由于無法直接測量兩軸心的偏差a,因此可以通過測量聯軸器外圓輪廓之間的偏差a來實現。

圖1 徑向偏差檢測

2.2 軸向偏差檢測

如圖2所示,以A聯軸器為基準,當B聯軸器軸線與A聯軸器軸線為同一直線或兩軸線平行時,兩軸線之間沒有形成相交角度。此時,從聯軸器的側面看,聯軸器端面上下平行,上下端面的間距相等,即b1=b3;從聯軸器上方俯視,聯軸器左右兩端面間距也相等,即b2=b4,此時沒有軸向偏差。

圖2 軸向偏差檢測

3 測量誤差的產生及消除

測量中的誤差產生原因多種多樣,既有測量儀表本身的誤差,也有測量人員的操作和視覺等誤差,更有因被測設備和測量方法而產生的誤差。儀表的誤差可以采用高精度儀表使之符合測量要求;操作或視覺產生的誤差可以通過訓練提高測量人員的操作技能來減小或消除。這里主要討論的是如何減小或消除因被測設備原因產生的誤差的方法。

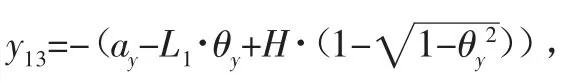

3.1 徑向誤差的產生

設A、B聯軸器在X、Y方向的實際徑向偏差值為ax、ay,在1、2、3、4位置的實際偏差值為a1、a2、a3、a4,偏差測量值為a1′、a2′、a3′、a4′,偏差測量或計算值為ax′、ay′,因聯軸器的外圓不規則或其他凸起、凹陷等原因而產生相應的測量附加誤差為c1、c2、c3、c4,則:a1=ay;a2=ax;a3=-ay;a4=-ax;a1′=a1+c1;a2′=a2+c2;a3′=a3+c3;a4′=a4+c4。

當以測量值計算徑向偏差時,有:ay′=a1′=a1+c1=ay+c1;ax′=a2′=a2+c2=ax+c2。

可見,偏差計算值和實際值之間存在誤差c1、c2。

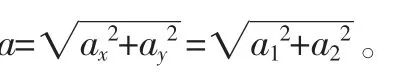

3.2 徑向誤差消除

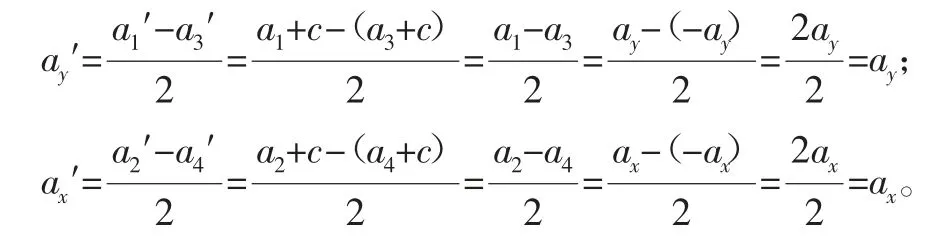

消除該誤差的辦法就是固定測量偏差儀器的位置不變,使誤差保持恒定,通過轉動聯軸器實現不同位置的徑向偏差測量,固定測量儀器于A、B聯軸器上的某一點,設該點聯軸器自身產生的誤差為固定值c,旋轉聯軸器使該點依次經過1、2、3、4位置,則有:a1′=a1+c;a2′=a2+c;a3′=a3+c;a4′=a4+c。使用下面的公式計算偏差值:

可見,偏差的計算值和實際值相等,誤差已消除。

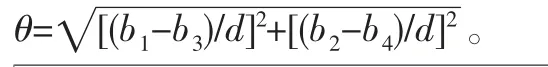

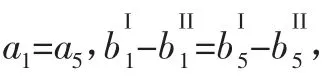

3.3 軸向誤差的產生

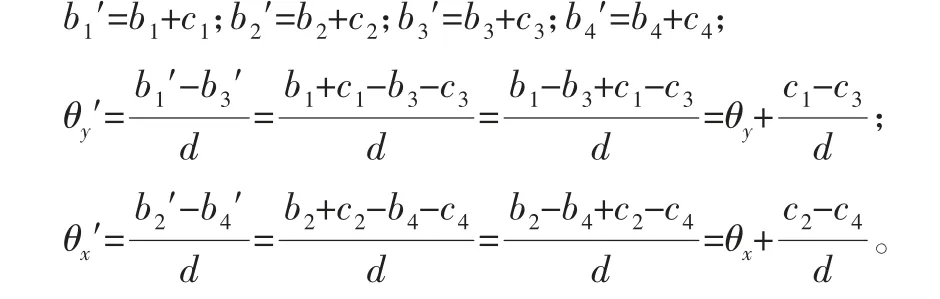

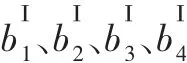

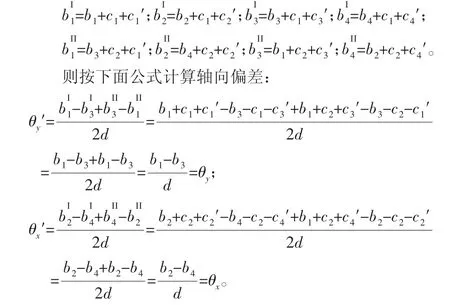

與徑向誤差類似,因A、B聯軸器端面的不平或凸起、凹陷等原因會在間距b的測量過程中產生附加誤差,設聯軸器實際偏差值分別為θ、θx、θy,聯軸器1、2、3、4位置的實際軸向偏差值分別為b1、b2、b3、b4,聯軸器1、2、3、4位置的軸向偏差測量值分別為b1′、b2′、b3′、b4′,聯軸器軸向偏差計算值為θ′、θx′、θy′。如在聯軸器1、2、3、4位置分別測量b1′、b2′、b3′、b4′將產生誤差c1、c2、c3、c4,則有:

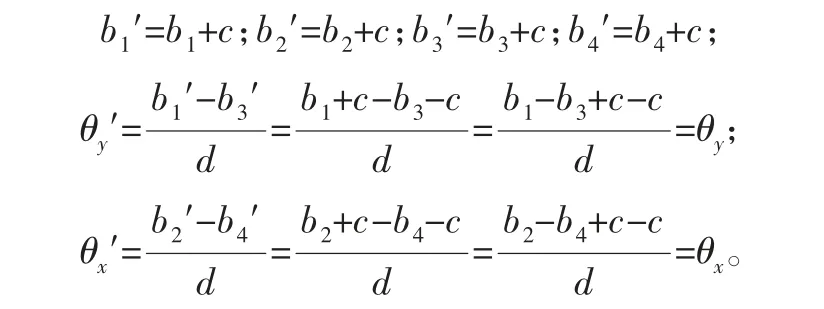

可見此時軸向偏差計算值θx′、θy′與θx、θy之間存在誤差;為了消除誤差c1、c2、c3、c4,同樣采用固定測量儀器于A、B聯軸器的某一固定位置點的方法,然后旋轉聯軸器使該點依次經過1、2、3、4位置,則每個位置因聯軸器自身缺陷造成的誤差固定為c,有:此時,因聯軸器自身缺陷造成的位置誤差已經消除。然而,在旋轉聯軸器時,聯軸器的軸有可能會產生一定的縱向竄動,特別是當設備采用滑動軸承時竄動的概率更高,且每次竄動的量各不相同,這樣聯軸器在旋轉到1、2、3、4等位置時,將會產生新的竄動誤差c1′、c2′、c3′、c4′,從而有:b1′=b1+c+c1′;b2′=b2+c+c2′;b3′=b3+c+c3′;b4′=b4+c+c4′。

由于竄動誤差只發生在軸向,不會影響徑向偏差的計算,但會影響軸向偏差,如何消除竄動的軸向誤差呢?

3.4 軸向誤差的消除

可以看出,偏差計算值與實際值相等,因設備外形和轉動時竄動引起的誤差已經消除。

4 底腳調整

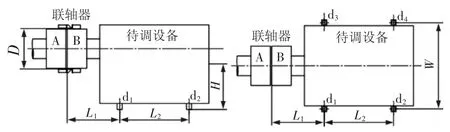

4.1 基礎參數

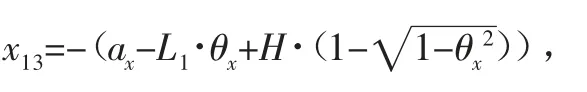

如圖3所示,計算底腳調整量首先需測量記錄聯軸器的基礎參數,待調設備的底腳按d1、d2、d3、d4編號。基礎參數包括:聯軸器端面到底腳螺栓d1、d3的距離L1;兩組底腳螺栓d1、d3與d2、d4之間的距離L2;軸線至底腳螺栓底面的高度H;左右底腳螺栓d1、d2與d3、d4之間的寬度W。根據基礎參數和測量得出的同軸度偏差數據ax、ay、θx、θy,即可計算底腳螺栓的調整量。

圖3 基礎參數

4.2 調整量計算

以調試人員位于聯軸器待調側面向基準側,垂直向上為Y軸方向,水平向右為X軸方向,底腳的調整按X、Y方向進行。在水平方向計算量為正時,向右調整,反之向左調整;在垂直方向計算量為正時墊高底腳,反之降低底腳。調整量根據三角形相似原理計算,計算公式如下:

5 實際應用

實際安裝或檢修工作中,同軸度偏差測量調整是一項細致復雜的工作,往往需要多次反復測量調整才能符合規范要求。檢修人員只有經過不斷的訓練學習,及時總結經驗教訓,掌握一定的技巧,才能減少或避免錯誤的發生,從而提高測量的準確度和調整的效率。

5.1 調整前準備

調整前的準備工作大大影響測量調整的效率[3],調整用的主要工具和材料包括:帶磁性表座的百分表3套,其中2套用于測量聯軸器端面的軸向偏差,1套用來測量聯軸器徑向偏差;游標卡尺1把,用于測量聯軸器的間距;卷尺1只,用于測量聯軸器外徑和聯軸器到電動機底腳的垂直距離;記號筆和角尺等;標準厚度為0.20、0.10、0.05 mm不銹鋼薄板和0.5、1.0、2.0 mm的鋼板作為底座墊片用,形狀裁剪成U形,尺寸大小依照電動機底腳尺寸;其他維修工具,包括扳手、撬棍、合適的千斤頂等。

5.2 測量數據的校驗

為了減少測量數據錯誤造成計算調整工作的反復,每次測量的數據都需要進行有效性檢驗,在確保數據有效后再進行計算調整,這樣可保證每次測量調整的有效性。

5.3 利用Excel表格計算

根據記錄所需制作數據記錄表格,并充分利用Excel表格的自動計算功能,預先在手提電腦里做好含有計算公式的Excel表格,這樣填入數據就可以快速驗證數據的有效性,同時得出同軸度的偏差值和待調設備前后底腳相應的調整量。

5.4 找正調整

聯軸器找正原理雖簡單,但實踐性很強。經常應用的找正方法有單表法、雙表法及三表法等。不論哪一種方法,都有一個共同的特點,水平面內比垂直面內的找正容易出錯,反復性強,耗時多。

聯軸器在找正調整時,一般先調整軸向偏差,也就是使兩聯軸器半聯軸器軸線平行,然后調整徑向偏差,使聯軸器兩半聯軸器同軸。在通過測量計算出相應底腳的X、Y軸方向的調整量后,先用頂絲固定設備的X方向,在相應底腳墊上相應厚度的墊片,然后用頂絲調整相應底腳在X方向的調整量,最后緊固地腳螺栓,再次測量同軸度偏差,計算各底腳新的調整量,重復上面步驟直至同軸度偏差符合規范要求。緊固底腳螺栓時需要注意按對角方向同步緊固,可避免因螺栓不同步而造成的影響。