一種簡易鉆桿更換裝置的研制與應用

王志偉,陳基成,劉欣榮,武生財,劉瑞軍

(張家口阿斯嘉特機械制造有限公司,河北 張家口075100)

0 引 言

鉆機是一個外延非常廣泛的名詞,一切在巖土上鉆孔、鉆進的機械都可以稱為鉆機[1]。國內潛孔鉆機最早由河北宣化地區生產于20世紀50年代,廣泛用于大、中、小型礦山、水電、交通等土石方開挖爆破工程,也可用于港口、航道等水下巖石穿孔爆破,與常見的鑿巖機相比,具有鉆孔深、鉆孔直徑大、鉆孔效率高、適應范圍廣等特點,是當前通用的大型鑿巖鉆孔設備[2]。隨著潛孔鉆機的廣泛應用,人們越來越關心鉆機的工作效率、功耗及安全性問題,對于潛孔鉆機一般情況下需要2個工人共同合作才能完成換桿,這就需要很大的勞動強度,這些都在很大程度上延長了鉆孔作業時間,降低了施工效率[3]。因此國內外鉆機普遍采用一種自動換桿機構,能夠精確地將鉆桿按照給定軌跡運送,實現鉆機自動換桿[4]。目前國內更換鉆桿的方式大體上分兩種:一是人工換桿;二是機械化自動換桿。本文通過對兩者的比較,分析兩者各自的特點,在此基礎上提出了一種簡易鉆桿更換裝置。

1 問題的提出

目前潛孔鉆機接換鉆桿的方式有兩種,其一是由施工工人憑個人體力完成鉆機鉆桿的接換,這種方式不僅費時費力而且十分危險,還不利于施工工人的身體健康。圖1為無鉆桿更換裝置的施工現場,圖中左側工人正在等待接換鉆桿,周圍沒有任何防護措施,鉆桿倒放在工人身后的山地上。

人工接換鉆桿的工作最少需要兩名工人互相協作來完成,其工作過程是:當鉆機操作者使缷桿器移動到與托釬器相碰時,將第一根鉆桿(動力頭預裝鉆桿)打入底下僅露出鉆桿接頭,即鉆完一根鉆桿,而后停止回轉機運轉和停止給沖擊器送氣、送水,負責接換桿的工人用一種“J”形扳手卡在鉆桿接頭的卡槽內,鉆機操作者控制動力頭反向轉動滑板后退,“J”形扳手隨之轉動并磕碰在滑架滑道之上,鉆桿由于“J”形扳手的卡停作用與轉動中的動力頭主軸旋開并分離,鉆機操作者再通過液壓操作閥控制推進提升器將動力頭提升至滑架頂端,負責接換桿的工人從鉆桿庫中扛出第二根鉆桿送到鉆孔位置與第一根鉆桿對接,當兩根鉆桿的接頭對接之后,工人用眼睛瞄準用手扶的方式將鉆桿另一端的接頭與動力頭主軸的接口對正,鉆機操作者再控制推進提升器將動力頭下降至第二根鉆桿的接頭處與之對接,同時旋轉動力頭讓主軸、第二根鉆桿、第一根鉆桿三者相互旋緊,之后鉆桿接換的過程以此類推,拆卸鉆桿的過程則與上述相反。

圖1 沒有鉆桿更換裝置的施工現場

常用的鉆桿一般是直徑76 mm長度3 m的鉆桿,每根鉆桿的重量大約為45 kg,完成一個鉆孔作業需要接換至少6根鉆桿,加上拆卸鉆桿的過程,負責接換桿的工人完成一個孔洞作業需要扛起10次鉆桿,非常耗費工人的體力,而且接卸鉆桿的過程靠工人的手動來完成,所以十分危險。

其二是通過自動換桿裝置來實現鉆桿的接換工作,這種裝置結構復雜,重量較大,維修困難,而且由于其液壓系統很大程度上采用自動控制,用到了大量的電磁閥組,使得鉆機的成本比一般傳統潛孔鉆機要高很多,對中小型礦山企業來說比較昂貴。

機械自動接換鉆桿的工作只需要一名工人來完成,其工作過程是:當鉆機操作者使缷桿器移動到與托釬器相碰時,將第一根鉆桿(動力頭預裝鉆桿)打入底下僅露出鉆桿接頭,即鉆完一根鉆桿,而后停止動力頭運轉和停止給沖擊器送氣、送水,用卸桿器夾緊鉆桿,控制動力頭反向轉動滑板后退,鉆桿由于卸桿器的卡停作用與轉動中的動力頭主軸旋開并分離,鉆機操作者再通過液壓操作閥控制推進提升器將動力頭提升至滑架頂端,控制桿倉旋轉器旋轉將第二根鉆桿轉到桿倉出口位置,用鉆桿抓取裝置抓取第二根鉆桿并送到鉆孔位置,將鉆桿一端的接頭與動力頭主軸的接口對正,再控制推進提升器將動力頭下降至第二根鉆桿的接頭處與之對接,同時旋轉動力頭讓主軸第二根鉆桿旋緊,此時再控制鉆桿抓取裝置微微松開,讓其只起到定位作用,鉆機操作者再控制推進提升器將動力頭下降至第二根鉆桿的接頭處與之對接,同時旋轉動力頭讓第二根鉆桿、第一根鉆桿兩者相互對接旋緊,動力頭暫停下降與旋轉,鉆桿抓取裝置完全松開鉆桿并回到預工作位置,最后鉆機操作者開啟動力頭運轉和給沖擊器送氣、送水,繼續鉆孔工作,此后鉆桿接換的過程以此類推。

拆卸鉆桿的過程與上述相反,但是難點在于當動力頭將鉆桿提出爆破孔的時候,由于鉆桿必須與桿倉對正,鉆桿抓取裝置才能把鉆桿送回桿倉,所以在回收鉆桿之前,操作者需要開啟滑架上的行程開關,通過行程開關來準確定位動力頭提起的高度,才能實現鉆桿精準入庫,所以為實現上述過程,鉆機液壓系統中還配備了了電磁換向閥、負載敏感閥、電控按鈕、電磁感應式行程開關等一大批電控液壓原件。

雖然自動換桿裝置在鉆機的工作效率、工人的作業強度、鉆進作業的安全性幾個方面有著明顯優勢,但是該裝置需要依靠液壓電控系統來實現各種動作,對結構件的制作和裝配有很高的精度要求,故生產成本也非常高。不但如此,由于桿倉裝配在滑架一側,受結構強度和機構動作幅度的制約,桿倉內內只能存放6根鉆桿,無法用在孔深要求超過20 m的工程中,這無疑限制了其使用范圍,縮小了市場。自動換桿裝置如圖2、圖3所示。

圖2 自動換桿裝置實物圖

2 設計方案的確定

為解決上述問題,需要設計研制一種即經濟實用又輕巧省力的鉆桿更換裝置,此裝置既要讓工人省力又不能動用太多的電控液壓元件,最主要的是還需可靠耐用,所以其必須是一種簡單的結構。

經研究討論,可以利用將桿倉和鉆桿以整體的形式轉移到預定位置,再轉動桿倉將鉆桿轉到鉆孔位置的方式替代鉆桿抓取裝置,這樣就可以省去了鉆桿抓取裝置、桿倉旋轉器部分及機械換桿的控制系統,使鉆桿更換裝置的結構大為簡化,成本明顯降低,同時也可以省去工人扛鉆桿的工序。

3 具體結構

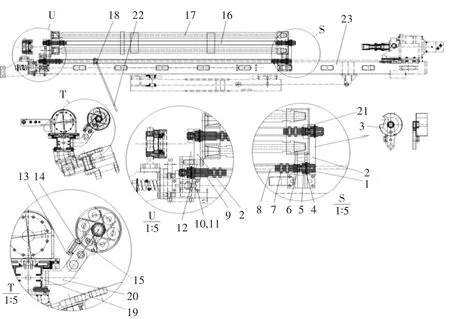

簡易鉆桿更換裝置如圖4所示。

圖3 自動換桿裝置原理

圖4 簡易鉆桿更換裝置

4 實施方式

4.1 組裝

76規格3 m鉆桿17裝載于桿倉16內。桿倉16與座19之間加裝上下2件搖臂2,形成擺動體。而后將座用螺栓與板20連接。板20焊接于滑架23左側自底邊往上35 mm及滑架槽鋼前端向后30 mm處。桿倉16的頂端與上軸1之間用銷軸7連接。上軸1再與的搖臂2用橡膠防塵密封圈4、圓錐滾子軸承5、套6連接。搖臂2與第二個上軸1焊接。與搖臂2焊接的上軸1用橡膠防塵密封圈4、圓錐滾子軸承5、套6、擋圈21與位于上端的座19連接。桿倉16的底端與位于下端的搖臂2用橡膠防塵密封圈4、圓錐滾子軸承5、套6組裝。位于下端的搖臂2與下軸9焊接。與搖臂2焊接的下軸9用橡膠防塵密封圈4、圓錐滾子軸承5、套6與位于下端的座19連接。分別焊接于搖臂2上的上軸1與下軸9之間用銷軸7、桿8連接。位于上端的搖臂2與頂蓋3焊接。將卡塊18焊接到桿8適當位置。將六角頭螺栓(M20×110)13、六角螺母-C級(M20)14裝配到上下兩個搖臂2上,手動換桿裝置即組裝完成。

4.2 使用

啟用裝置時,提前將6根鉆桿裝入桿倉對應位置,拆除固定螺栓,用扳子22卡住焊在桿8上的卡塊18,搬動扳子即可將桿倉16轉至使用位置,轉動桿倉將鉆桿轉到桿倉出口位置,這個過程替代了工人從桿庫中扛鉆桿的過程及鉆桿抓取裝置抓取鉆桿的過程。接著動力頭下移對接鉆桿,而后動力頭上提將鉆桿從桿倉中的鉆桿卡槽中提出,再搬動扳子把桿倉16轉至原來的位置,動力頭下移讓鉆桿與下方的鉆桿對接,完成接桿動作,拆卸回收鉆桿的過程與之相反,其中由于桿倉可整體移動至鉆孔位置,所以只需將動力頭提至最高處,待工人把桿倉轉過來時,再控制動力頭下降,把鉆桿插入桿倉卡槽即可,無需行程開關的輔助。停用該裝置時,鉆桿依此收回桿倉,用六角頭螺栓(M30×110)12把位于下端的搖臂2和位于下端的座19連接,用六角頭螺栓(M16×70)15把桿倉16與下端的搖臂2連接,完成桿倉的固定。

5 結 論

通過實施以上技術方案,具有以下技術效果:該簡易鉆桿更換裝置是在滑架(推進梁)側面加裝依靠人工活動的鉆桿倉,在保證鉆桿能安全正常接換情況下,減輕了施工者的勞動強度,降低了鉆機因使用自動換桿裝置而造成的高昂成本。試用后反饋得知,工作人員不用扛鉆桿便可以完成鉆桿更換的工作,減小了大部分工作強度,使用起來簡單易上手,但同時也提出了需要進一步完善的地方,比如鉆桿定位的精度有待于提高等。該易鉆桿更換裝置意在為廣大礦山機械從業者提供一種新思路,為拓寬市場探求新的方向。