“雙8”字軌跡無碳小車的結構設計與分析

王三川

(福州大學機械工程及自動化學院,福州350108)

0 引 言

第七屆福建省大學生工程訓練綜合能力競賽規則簡介:設計一種小車,使其只借助砝碼的重力勢能而能夠前進并轉向,最終實現沿“雙8”字軌跡行駛。如圖1所示,比賽的場地在半張乒乓球桌上,桌上設有3個樁,并排列在一條直線上。兩端的樁到中間的樁距離為350±50 mm,確切數字將在比賽現場由各組抽簽后公布。比賽各組要求使用組委會官方統一提供的一定質量的砝碼給參賽小車提供動力,要求小車以“雙8”字軌跡交替繞過中線上3個障礙樁,并保證每個障礙樁在“8”字形的一個封閉圈內[1],同時在過程中禁止人為干擾小車的運行,直到小車碰到障礙物或者由于其他方式導致停車為止。完成的“雙8”字圈數越多,則得分越高。值得注意的是,比賽并沒有對小車的軌跡作嚴格的規定。根據規則,本文設計了一種基于凸輪的“雙8”字無碳小車。

圖1 比賽場地

1 軌跡設計

首先,需要設計小車的軌跡。因為小車的占地面積相對軌跡的圖形大小不能忽略,故無法將小車的運動看成質點運動。在這種情況下,首先設計兩后輪中心點的軌跡,并在之后的敘述中簡稱“軌跡”。

經歷了數屆的比賽,“雙8”字軌跡無非用以下兩種方案實現:方案一,2段圓弧加上2段余弦曲線;方案二,4段圓弧加上4段切線[2]。方案一雖然路徑稍短,可以節省砝碼的重力勢能,并且在行走過程轉向輪轉角不會突變,但是軌跡距離障礙樁較方案二明顯更近。如圖2所示,將2個軌跡在同一張圖中進行重疊比較(假定半車寬為80 mm,虛線為方案一、實線為方案二)。則方案二較方案一距障礙樁的最近距離提升率為

圖2 兩種方案軌跡比較

可以算出,如果采用方案二小車距障礙樁的最近距離可以提高大約22.61%, 這無疑大大降低了小車碰撞障礙樁的概率。

此外,方案二中轉向輪轉角雖然會突變,但是因為突變范圍不大,車速不高,所以對小車行駛過程影響不大。其次,雖然方案一路徑較短,看似節省了能量,但在實際比賽中經過觀察,大部分參賽組都是在沒有耗盡砝碼重力勢能之前就已經撞到了障礙樁,提前結束比賽。故在筆者看來,節省這部分能量的意義不大。

2 轉向機構設計

為了控制轉向的精度,兩后輪必須有差速功能。實現差速要求可以有兩種方案:1)單輪驅動;2)安裝差速器。筆者推薦單輪驅動方案,理由如下:首先,雖然安裝差速器的小車比單輪驅動的小車行駛速度更穩定,但結構更復雜,傳動效率更低[3];其次,因為差速器精度要求高,制造難度大,且難以控制制造成本。所以本文中只將兩后輪設計成一主動一從動的形式以實現差速功能。

由于左后輪作為主動輪或右后輪作為主動輪差別不大,筆者就選取左后輪為主動輪為例,讀者可以根據自己的要求隨意選擇。先將原曲線向行進方向的左邊偏移80 mm,得到主動輪軌跡曲線。此外,筆者發現,一圈完整的“雙8”軌跡可以被分解成兩段完全相同的曲線(圖3實線和虛線),因此我們可以這樣設計:小車走一圈,轉向機構重復2個周期。

圖3 轉彎半徑與轉向角

本文取半車寬80 mm、前后輪距130 mm進行計算。這里要注意,在可能的情況下,前后輪距越短越好,因為輪距越短,前輪的最大轉向角就越小,行駛越穩定。需要說明的是,為了示范,本文按照筆者當時設計的數據代入。讀者亦可使用自己的數據代入以下公式進行計算。

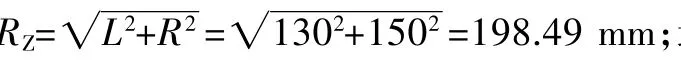

根據此轉向角,筆者對轉向機構作如圖4設計,抽象模型與相關數據如圖5所示(部分數據可由計算機繪圖軟件直接量得)。

圖4 轉向機構

圖5 凸輪行程計算

3 凸輪設計

根據圖5可知,凸輪的行程為h=12.99×2=25.98 mm。在圖3中借助計算機繪圖軟件AutoCAD分別量得AB、BC、CD、DE的長度或弧長,即主動輪(左后輪)的4段軌跡長度:AB=363.22 mm;BC=180.28 mm;CD=472.84 mm;DE=180.28 mm。總長AE=363.22+180.28+472.84+180.28=1196.62 mm。

對應的凸輪角度為:

根據以上數據,設計出如圖6所示的凸輪(對心直動尖頂推桿盤形[4])輪廓(基圓半徑取10 mm)。

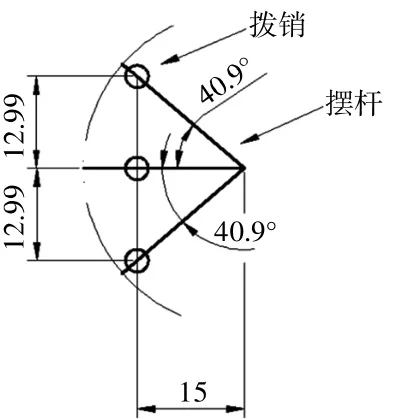

4 后輪設計

之前已經計算過,凸輪回轉的一個周期內,小車的主動輪(左后輪)行進距離為1196.62 mm。根據這個數據,我們來設計后輪的直徑與傳動比。其中,傳動比需要由一對相互嚙合的齒輪保證。由于齒輪工作強度不大,工作時間不長,耐磨性要求不高,故此時的齒輪齒數無需保證互質。在保證主動輪半徑合適、齒輪制造難度不大的情況下,傳動比可以按照需求在一定范圍內任取。

筆者采用了傳動比為1:3的一對齒輪作為凸輪軸與主動輪軸的嚙合齒輪進行計算。則左后輪的半徑應為R左后輪=AE/(3×2π)=1196.62÷(3×2π)=63.48 mm。

圖6 凸輪輪廓

為了小車的美觀,筆者將從動輪(右后輪)的半徑設計成與主動輪(左后輪)相等。有設計者認為從動輪的半徑較大會使小車質量變大,影響小車的動力性,故將從動輪的半徑設計為較主動輪小,同時降低從動輪軸的高度。讀者可以根據自己的喜好與需求選擇一種方案進行設計。

關于車輪的材質,為減小地面的滾動摩擦,通常采用較硬的材質,如亞克力或鋁合金,而避免使用質軟的材質,如硬橡膠等[5]。

另外,在保證強度與剛度的情況下,車輪可以采用較薄的板材,在加工條件允許的情況下,甚至可以加工一定的倒角。這樣做可以使車輪與地面接觸面積減小,進一步提高行駛軌跡的精確性。CATIA三維建模結果如圖7所示。

5 小車的速度控制

圖7 主動輪與凸輪示意圖

由于砝碼質量較大,所以在小車行駛的初期,重心會較高。為了避免小車發生側翻,必須要限制小車的最高速度。另外,由于凸輪的壓力角不斷變化,會導致小車行駛中受到的內部阻力不斷變化,這將會導致小車行駛速度的不穩定。這里,筆者在主動輪軸上加裝了一個減速裝置,原理如圖8所示,小盒子底部裝有脹流型流體,其動力黏度隨著角變形速度增長而增大[6]。當葉輪速度過快時,其產生的阻力將大大增大,可對主動輪軸起減速作用。此脹流型流體可由玉米淀粉加水混合而成,為生活中常見原料,制備成本低廉。值得注意的是,為了使小車達到最佳速度,在調試過程中可以在盒子里裝不同濃度和不同液面高度的玉米淀粉溶液,并將此濃度和液面高度記錄下來。由于這種流體無法長期保存,故在比賽時,我們可以根據之前的最佳濃度和液面高度現場制備和添加。

圖8 速度控制裝置

6 優化設計

至此為止,小車的主要結構已經設計完畢,接下來就可以進行優化設計。同樣為了小車行駛穩定而不側翻,要盡量降低小車的重心高度。筆者發現,降低底盤高度是一個既方便又有效的方法。根據以往的經驗,底盤到桌面的距離取5 mm左右[7]較合適。小車中心如果還是過高,可以考慮在底盤上增加配重塊。

此外,還可以對繞線輪進行優化。由于小車從靜止到啟動需要較大的力矩,可以將繞線輪做成階梯軸式,繞線時只要將最后一圈繞在軸徑較大的地方,便可增加啟動力矩,改善小車的行駛平穩性。

7 結 語

本文通過對基于凸輪傳動的“雙8”字型無碳小車進行結構設計和分析,設計出如上機構,以使小車能夠沿規定軌跡行駛。先通過對“雙8”字軌跡進行分析,確定最佳的行駛軌跡;再對軌跡各段進行分析,確定前輪轉向角;然后對凸輪的輪廓進行設計,確定小車的傳動比、主動輪半徑等相關參數;最后再控制小車的速度,并將小車進行優化設計,使小車的性能更佳。由于大部分參賽隊伍都在砝碼沒有落到底之前結束比賽,所以本文中沒有進行很多節省砝碼能量的設計,換來的是小車結構的簡單與生產制造的方便。在設計過程中充分運用了CATIA、AutoCAD等相關計算機制圖軟件,使小車的設計更為方便快捷。