2500 hp單齒輪減速箱驅動絞車設計研究

于浩, 陳思祥, 張文英, 郭小艷

(1.國家油氣鉆井裝備工程技術研究中心,陜西 寶雞721002;2.寶雞石油機械有限責任公司,陜西 寶雞721002)

0 引 言

隨著近幾年國內外油氣開發力度的加大、鉆井深度加深和水平井等鉆井工藝發展的要求,2500 hp鉆機在國內外市場的需求進一步加大[1]。特別是中東地區由于地質條件原因和分段鉆井工藝要求,其鉆井周期都相對較短,鉆機搬家頻次相對較高,造成鉆機搬家成本相對提高。為了控制搬家成本,節約井場占地面積,具有輪式拖掛移運功能的超深井鉆機成為中東地區鉆井公司的首要選擇。

絞車是石油鉆機的重要工作設備之一。在整個鉆井過程中,起下鉆具、上卸扣、提取巖芯筒、處理事故等關鍵作業環節都需要通過絞車運轉來實現[2-3]。因此,絞車的配置形式對整個鉆機配套具有重要的作用。

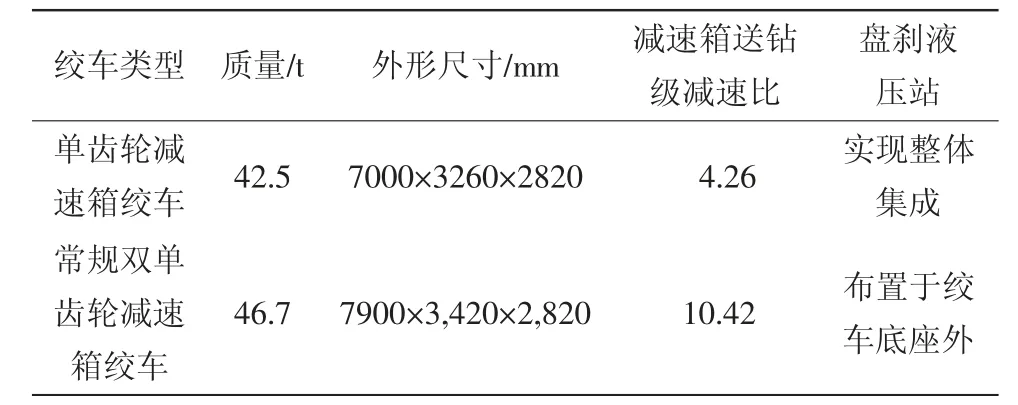

目前2500 hp鉆機所配套的絞車為雙齒輪減速箱驅動滾筒軸的形式。該形式的絞車質量大,外形尺寸大,由于受鉆臺面尺寸的限制,不能布置在鉆臺面從而隨鉆機底座實現整體輪式移運。因此,有必要開發一種單齒輪減速箱驅動滾筒軸形式的絞車,既減輕絞車整體質量,又減少絞車占地面積,從而將絞車整體布置于鉆臺面,實現絞車隨鉆機底座的整體輪式移運,從而提高整體鉆井效率。

1 技術方案

根據GB/T23505-2009《石油鉆機與與修井機》及中華人民共和國石油天然氣行業標準SY/T5532-2010《石油鉆機絞車》相關規范及標準設計,2500 hp單齒輪減速箱驅動絞車其性能參數需滿足5 in鉆桿8000 m鉆井工藝的要求[3-4]。

該單齒輪減速箱驅動絞車是由主電動機、齒輪減速箱、液壓盤式剎車、滾筒軸、盤剎液壓站等重要部件組成[5-6],并集成了氣液系統與自動送鉆裝置,其具體布置形式如圖1所示。其中主電動機由A/B兩套組成,齒輪減速箱為單減速箱驅動形式。絞車所有組成部件整體布置在一套撬座上,無需進行設備拆卸即可實現整體運輸。

圖1 絞車布置圖

相比較常規雙單齒輪減速箱絞車,該單齒輪減速箱絞車不僅具有質量輕、外形尺寸小等優勢,同時還可提高絞車自動送鉆起下鉆速度。另外,該絞車可將盤剎液壓站實現整體集成布置,減少絞車的運輸單元及現場管線拆裝的工作量。因此,該絞車將會成為輪式拖掛移運功能的超深井鉆機的首要選擇。

表1 兩種絞車參數比較

圖2 單齒輪減速箱絞車傳動流程圖

2 主要部件力學分析

由于絞車是石油鉆機中的關鍵部件,其穩定性和安全性直接決定了鉆機的使用性能。為確保該絞車在單齒輪減速箱的驅動下其安全性和可靠性,有必要對絞車的技術主要部件進行力學分析。

本絞車在采用常規計算的基礎上,選用有限元分析方法,對該絞車的幾個主要承載部件進行力學分析。

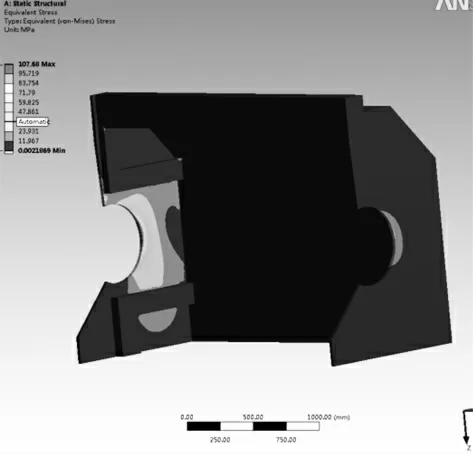

1)絞車架力學分析。由于絞車提升最大鉤載時,絞車架受載情況最為惡劣,現針對此種工況對絞車架強度進行有限元分析。絞車提升最大鉤載時滾筒軸所承受的快繩力Pmax=553 460 N;假設快繩拉力方向與豎直面的夾角為α=5°,則以下計算快繩作用在滾筒軸水平、豎直方向的力分別為:P1xmax=Pmaxsin α=48 237 N;P1ymax=Pmaxcos α=551 354 N。

建立絞車架的幾何模型,只考慮主體梁、墻板等主體結構,忽略輔助梁、蓋板等次要結構,在提升最大鉤載工況下絞車架滾筒軸承受的最大快繩拉力由主墻板軸承座安裝支口處承擔,絞車架焊接在絞車底座,因此在絞車架底部施加固定約束,采用四面體劃分幾何實體模型。

在此工況下,有限元分析結果如圖3所示。

從計算結果看出,最大綜合應力為107.68 MPa,而絞車架的大部分區域在28 MPa以下,主墻板σs=325 MPa,其許用應力[σ]=0.6σs=195 MPa,因此,絞車架應力值在使用允許范圍內。

2)軸承座力學分析。經分析,該絞車滾筒軸總成中的左、右軸承座受力情況在最惡劣情況下基本一致,因此可以僅對單側(左側)的軸承座進行有限元分析,另外一側(右側)進行類比分析即可。

圖3 提升最大鉤載時絞車架應力云圖

考慮到絞車滾筒體軸承座和墻板依靠止口連接,因此在對軸承座模型進行有限元分析時將軸承座內圈施加以軸承力,并將和絞車墻板止口配合的面作固定約束。

對處理完成的模型結合滾筒軸的計算結果,將主軸承的力轉化至軸承座上進行有限元分析,得到左軸承座的應力云圖,如圖4所示。

圖4 左軸承座應力云圖

可以看出當快繩拉力作用時左軸承座的最大應力值為39.467 MPa。

軸承座的材料為ZG35CrMo,其力學性能為σs=310 MPa,σb=590 MPa。

式中:SYmin為規定的最小屈服強度;FDS為設計安全系數,取FDS=1.67。

由此可知軸承座均為非關鍵區域,滿足強度準則。

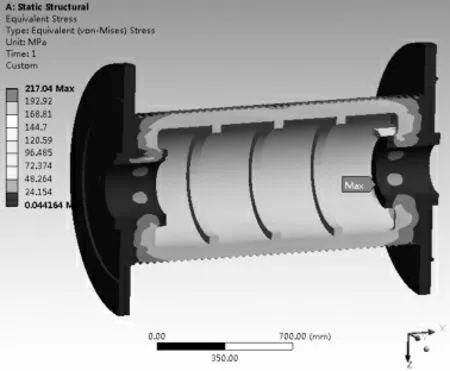

3)滾筒體力學分析。在力學分析時,將滾筒體輪轂一端加全約束,另一端加x、z方向的約束,并在剖面處施加對稱約束[7]。

滾筒體的材料為ZG35CrMo,其力學性能為σs=310 MPa,σb=590 MPa。

從圖5應力云圖上可以看出,滾筒體絕大部分區域都在120.59 MPa以下,局部區域在120.59 MPa 與168.81 MPa區域以下。

圖5 滾筒體應力云圖

從計算結果來看,最大Von Mises應力值σmax=217.04 MPa <0.75SYmin/FDS=232.5 MPa。

由《鉆井機械》[8]中可知:按照最大鉤載時的快繩拉力計算,則FDS≥1就滿足要求。滾筒體進行有限元分析時,快繩拉力按照最大鉤載考慮,故取FDS=1。

由此可知滾筒體均為非關鍵區域,滿足強度準則。

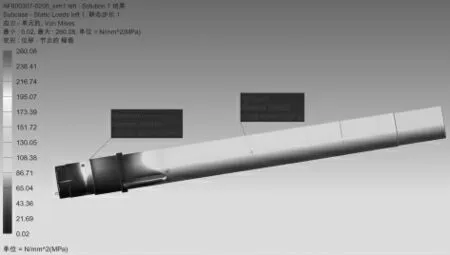

4)滾筒軸力學分析。滾筒軸在絞車工作過程中受到滾筒軸外繩拉力、軸上安裝件的重力及軸承支反力作用,由于絞車提升最大鉤載時,滾筒軸受載最大,同時由于快繩拉力在滾筒左側和滾筒右側是作用是不同的,以下將分快繩拉力在滾筒左側和滾筒右側兩種情況對滾筒軸進行有限元分析。

建立滾筒軸的幾何模型,忽略軸肩處的小圓角和倒角,忽略滾筒體自身質量。在提升最大鉤載工況下(分快繩在滾筒左側和在滾筒右側兩種情況進行計算)分別將快繩拉力分解成一個拉力和一個轉矩后施加在軸上,約束時將左右軸承座6個自由度完全約束。通過以上處理,滾筒軸的受載情況與實際工作時受載情況最大程度地相符。

滾筒軸的材料為45CrNiMoVA,其力學性能如下:σb=785 MPa;σs=635 MPa;彈性模量為2.06×105MPa;密度為7.85×103kg/m3;泊松比為0.3。

從有限元的計算結果(如圖6、圖7)來看,在滾筒軸左側靠近軸承軸肩出現最大應力,應力值為260.08 MPa。而滾筒軸的大部分區域,無論是最大快繩拉力在滾筒左側還是右側,應力均在260.08 MPa以下。而滾筒軸材料為45CrNiMoVA,最低的允許應力[σ]=635/1.67=380 MPa,所以,滾筒軸的強度滿足使用要求。

3 結論

1)通過分析,單齒輪減速箱驅動的絞車,在整體質量、外形尺寸、自動送鉆起下鉆速度方面均具有較大的優勢。2) 單齒輪減速箱驅動的絞車可實現盤剎液壓站整體集成,減少絞車的運輸單元及現場管線拆裝的工作量。3)單齒輪減速箱驅動的絞車主要承載部件均能滿足國家及行業標準的受力要求,完全滿足實際鉆井作業需求。4)單齒輪減速箱驅動的絞車將會成為具有輪式拖掛移運功能的超深井鉆機的首要選擇。

圖6 滾筒軸應力云圖

圖7 滾筒軸位移云圖